In sostanza, un sistema di trattamento termico ad atmosfera controllata è un forno industriale avanzato che gestisce con precisione due variabili critiche: la temperatura e la composizione chimica del gas che circonda un prodotto. Il suo scopo principale è riscaldare i materiali prevenendo reazioni indesiderate come l'ossidazione (ruggine) o, al contrario, indurre intenzionalmente cambiamenti chimici specifici sulla superficie del materiale.

L'intuizione cruciale è che questa tecnologia va oltre il semplice riscaldamento. Controllando l'ambiente gassoso, trasforma un forno da uno strumento grezzo a uno strumento di precisione per manipolare le proprietà dei materiali, garantendo una qualità superiore e abilitando processi di produzione avanzati.

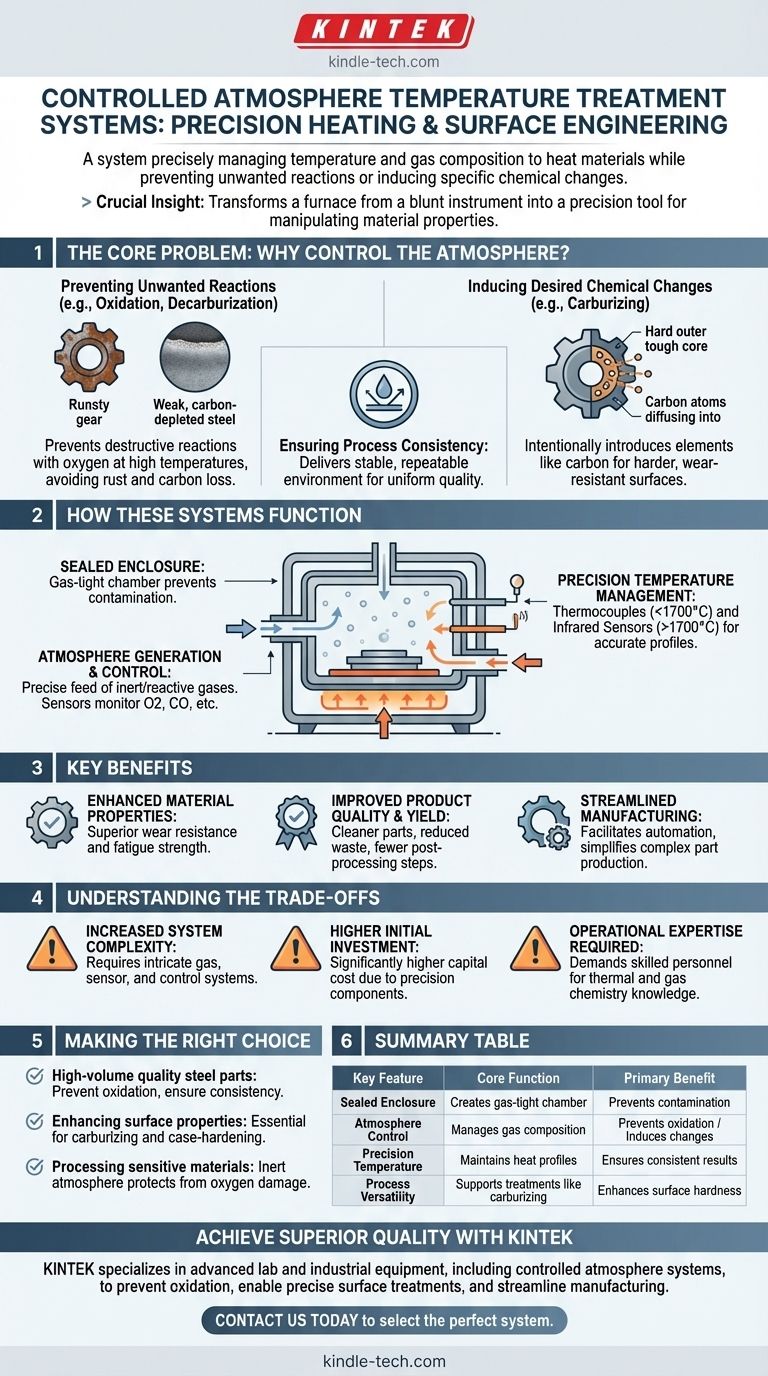

Il Problema Fondamentale: Perché Controllare l'Atmosfera?

Riscaldare i materiali in aria normale, ricca di ossigeno, può essere distruttivo. Ad alte temperature, l'ossigeno reagisce aggressivamente con molti materiali, causando danni significativi. I sistemi ad atmosfera controllata sono progettati per risolvere questo problema fondamentale.

Prevenire Reazioni Indesiderate

L'obiettivo più comune è creare un ambiente protettivo. Sostituendo l'aria ricca di ossigeno con gas specifici (spesso inerti o reattivi in modo controllato), questi sistemi prevengono cambiamenti chimici dannosi.

Due esempi chiave nel trattamento dell'acciaio sono l'ossidazione (la formazione di scaglie o ruggine) e la decarburazione, che è la perdita di contenuto di carbonio dalla superficie dell'acciaio, rendendolo più tenero e debole.

Indurre Cambiamenti Chimici Desiderati

Al contrario, questi sistemi possono essere utilizzati per introdurre intenzionalmente elementi sulla superficie di un materiale.

Un esempio primario è la cementazione (carburizing), in cui un'atmosfera ricca di carbonio viene utilizzata per diffondere il carbonio sulla superficie dell'acciaio a basso tenore di carbonio. Ciò crea un pezzo con un esterno estremamente duro e resistente all'usura, mantenendo al contempo un nucleo più tenace e duttile.

Garantire la Coerenza del Processo

Rimuovendo la variabilità dell'aria ambiente, questi sistemi forniscono un ambiente stabile e ripetibile. Questo livello di controllo del processo è fondamentale per la produzione moderna, poiché garantisce che ogni pezzo soddisfi esattamente gli stessi standard di qualità.

Come Funzionano Questi Sistemi

Un sistema ad atmosfera controllata integra diversi componenti chiave per raggiungere il suo obiettivo. Sebbene i progetti varino, i principi fondamentali rimangono gli stessi.

L'Involucro Sigillato

Il processo avviene all'interno di un forno che è sigillato per essere a tenuta di gas. Questo involucro impedisce all'atmosfera controllata di fuoriuscire e all'aria esterna di penetrare, il che contaminerebbe il processo.

Generazione e Controllo dell'Atmosfera

Un gas o una miscela di gas specifici viene immesso nella camera. Questo può includere gas inerti come azoto e argon per prevenire qualsiasi reazione, o gas reattivi miscelati con precisione per ottenere un risultato chimico specifico. Sensori sofisticati monitorano e regolano costantemente i livelli di gas come O2, CO e vapore acqueo.

Gestione Precisa della Temperatura

Il controllo accurato della temperatura è fondamentale. Questi sistemi utilizzano sensori avanzati, come termocoppie per temperature più basse (sotto i 1700°C) e strumenti a infrarossi per temperature più elevate. Questi dati vengono inviati a un'unità di controllo automatizzata che mantiene il profilo di temperatura con eccezionale precisione.

Principali Vantaggi del Trattamento ad Atmosfera Controllata

L'adozione di questa tecnologia offre vantaggi significativi in termini di efficienza, qualità e capacità.

Proprietà del Materiale Migliorate

Prevenendo la decarburazione o eseguendo trattamenti superficiali come la cementazione, il prodotto finale presenta una superiore resistenza all'usura e resistenza a fatica. Ciò porta a componenti più durevoli e affidabili.

Migliore Qualità del Prodotto e Resa

Il processo riduce drasticamente o elimina problemi come la formazione di scaglie e la bruciatura. Ciò si traduce in pezzi più puliti, tassi di qualificazione più elevati e una significativa riduzione degli scarti di materiale e delle fasi di post-lavorazione come la pulizia o la lavorazione meccanica.

Produzione Semplificata

Questi sistemi facilitano l'automazione del trattamento termico, migliorando la produttività e riducendo l'intensità di manodopera. Possono anche semplificare la produzione di pezzi complessi consentendo l'uso di metalli più teneri e facili da lavorare che vengono poi induriti in superficie.

Comprendere i Compromessi

Sebbene potente, questa tecnologia non è una soluzione universale. Una valutazione obiettiva richiede il riconoscimento delle sue complessità.

Maggiore Complessità del Sistema

Un forno ad atmosfera controllata è intrinsecamente più complesso di un forno standard ad aria. Richiede sistemi di generazione o fornitura di gas, array di sensori intricati e logiche di controllo sofisticate, tutti elementi che devono funzionare all'unisono.

Costo Iniziale Più Elevato

La complessità aggiunta e i componenti di precisione implicano che il costo iniziale di capitale per un sistema ad atmosfera controllata è significativamente più elevato rispetto alle alternative più semplici.

Competenza Operativa Richiesta

Il funzionamento e la manutenzione corretti di questi sistemi richiedono un livello più elevato di competenza tecnica. Il personale deve comprendere non solo il processo termico, ma anche la chimica dei gas e i sistemi di controllo per garantire un funzionamento sicuro ed efficace.

Fare la Scelta Giusta per il Tuo Obiettivo

La decisione di utilizzare un sistema ad atmosfera controllata dipende interamente dai requisiti del materiale e dagli obiettivi di produzione.

- Se il tuo obiettivo principale è la produzione ad alto volume di pezzi in acciaio di qualità: Questa tecnologia è fondamentale per prevenire l'ossidazione e la decarburazione, garantendo proprietà meccaniche costanti e riducendo le rilavorazioni.

- Se il tuo obiettivo principale è migliorare le proprietà superficiali: Un'atmosfera controllata è essenziale per i processi di tempra superficiale come la cementazione, che creano pezzi con una superficie eccezionalmente dura e un nucleo tenace.

- Se il tuo obiettivo principale è lavorare materiali sensibili o reattivi: Un'atmosfera inerte è l'unico modo per proteggere materiali (come alcuni componenti elettronici o leghe esotiche) che verrebbero danneggiati o distrutti dall'ossigeno ad alte temperature.

In definitiva, l'adozione di un sistema ad atmosfera controllata è un investimento nella precisione, nella ripetibilità e nella qualità finale del tuo prodotto.

Tabella Riassuntiva:

| Caratteristica Chiave | Funzione Principale | Beneficio Primario |

|---|---|---|

| Involucro Sigillato | Crea una camera di processo a tenuta di gas | Previene la contaminazione da aria ambiente |

| Controllo dell'Atmosfera | Gestisce la composizione del gas (es. inerte, reattivo) | Previene l'ossidazione o induce cambiamenti superficiali |

| Temperatura di Precisione | Mantiene accuratamente profili termici specifici | Garantisce risultati coerenti e ripetibili |

| Versatilità del Processo | Supporta trattamenti come la cementazione | Migliora la durezza superficiale e la resistenza all'usura |

Pronto a ottenere qualità e coerenza superiori nei tuoi processi di trattamento termico?

KINTEK è specializzata in attrezzature da laboratorio e industriali avanzate, inclusi sistemi ad atmosfera controllata. Le nostre soluzioni sono progettate per prevenire l'ossidazione, consentire trattamenti superficiali precisi e ottimizzare il tuo flusso di lavoro di produzione.

Contattaci oggi stesso per discutere come la nostra esperienza in attrezzature da laboratorio e materiali di consumo può aiutarti a scegliere il sistema perfetto per le tue esigenze di materiale e i tuoi obiettivi di produzione.

Contatta subito i nostri esperti!

Guida Visiva

Prodotti correlati

- Fornace a Atmosfera Controllata da 1200℃ Fornace a Atmosfera Inerte di Azoto

- Fornace a atmosfera controllata da 1400℃ con azoto e atmosfera inerte

- Fornace a atmosfera controllata da 1700℃ Fornace a atmosfera inerte di azoto

- Fornace a Tubo Verticale da Laboratorio

- Fornace a tubo da laboratorio ad alta temperatura da 1400℃ con tubo in allumina

Domande frequenti

- Cos'è un sistema ad atmosfera controllata? Padroneggiare la composizione dell'aria per processi industriali e di laboratorio

- Qual è l'ambiente di cottura preferito per pezzi in acciaio inossidabile ad alto volume e a basso tenore di carbonio? Ottimizzare MIM e pressatura

- Qual è la necessità di mantenere un flusso continuo di gas azoto? Proteggere l'integrità del nanocomposito argento/ossido di zinco

- Qual è il ruolo dell'utilizzo di un forno ad atmosfera ad alta temperatura per la pre-carbonizzazione di fibre a base di viscosa? Ottenere compositi carbonio-carbonio ad alte prestazioni

- Qual è la funzione principale di un forno di sinterizzazione ad alta temperatura in atmosfera controllata nella fabbricazione di compositi Ni-Al2O3-TiO2?

- Qual è l'obiettivo dell'utilizzo di argon ad alta purezza per il purging? Garantire risultati precisi nell'ossidazione della polvere di ferro

- Quali gas sono comunemente usati in atmosfera controllata? Una guida ai gas inerti e reattivi

- Cos'è l'ammoniaca dissociata? Una fonte di idrogeno economica per il trattamento termico