In sintesi, un forno a atmosfera controllata è un forno specializzato ad alta temperatura che riscalda i materiali all'interno di un ambiente gassoso gestito con precisione. Invece di riscaldare in aria normale, sostituisce l'atmosfera con un gas specifico, come azoto o argon, per prevenire reazioni chimiche indesiderate come l'ossidazione (arrugginimento) durante il processo.

Lo scopo fondamentale di un forno a atmosfera controllata non è solo quello di riscaldare un materiale, ma di proteggerne l'integrità chimica mentre lo fa. Eliminando l'ossigeno reattivo, assicura che processi come la ricottura, la brasatura e la sinterizzazione producano un prodotto finale di alta qualità, puro e non contaminato.

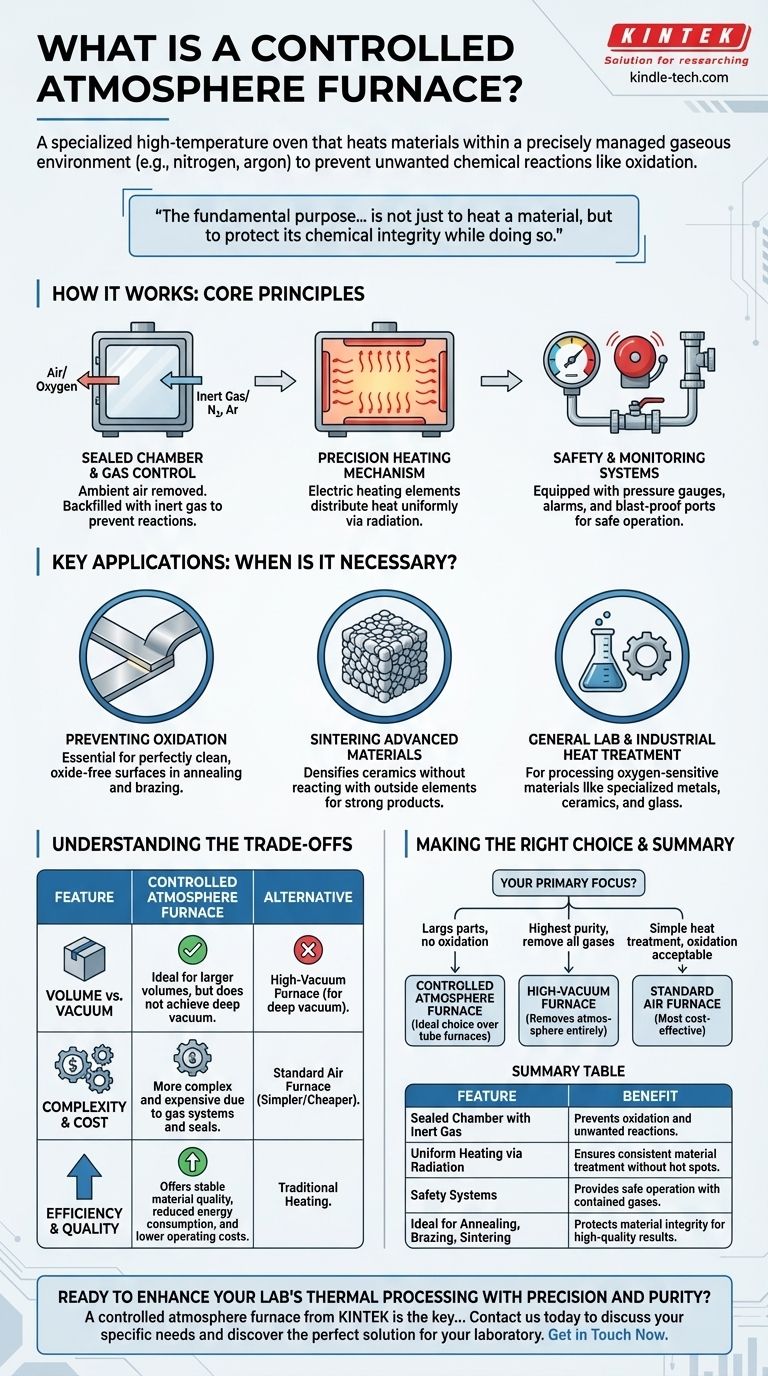

Come Funziona: I Principi Fondamentali

Un forno a atmosfera controllata opera su alcuni principi chiave che lo distinguono da un forno standard. L'obiettivo è creare un ambiente stabile e prevedibile ad alte temperature.

La Camera Sigillata e il Controllo del Gas

Il processo inizia con una camera a tenuta stagna. Tutta l'aria ambiente, che è quasi il 21% di ossigeno, viene prima rimossa da questa camera.

Viene quindi riempita con un gas specifico. Questo è tipicamente un gas inerte come azoto o argon che non reagirà con il materiale riscaldato. Questo passaggio è la caratteristica distintiva del forno.

Meccanismo di Riscaldamento di Precisione

Una volta stabilita l'atmosfera desiderata, gli elementi riscaldanti elettrici, spesso fili resistivi, generano calore. Questo calore viene distribuito uniformemente in tutta la camera, principalmente attraverso la radiazione.

La combinazione di un ambiente gassoso controllato e di un riscaldamento uniforme assicura che il materiale venga trattato in modo coerente, senza punti caldi o alterazioni chimiche indesiderate.

Sistemi di Sicurezza e Monitoraggio

Poiché questi sistemi operano con gas contenuti sotto pressione e ad alte temperature, la sicurezza è fondamentale.

Sono dotati di manometri, allarmi di sicurezza e porte di scarico a prova di esplosione per prevenire la sovrapressione e garantire un funzionamento sicuro.

Applicazioni Chiave: Quando È Necessario Questo Forno?

I forni a atmosfera controllata sono indispensabili in settori in cui la purezza del materiale e la qualità della superficie sono tassative. Sono utilizzati quando il riscaldamento all'aria aperta danneggerebbe o distruggerebbe il componente.

Prevenzione dell'Ossidazione nei Metalli

Processi come la ricottura (ammorbidimento del metallo) e la brasatura (unione di metalli) richiedono superfici perfettamente pulite e prive di ossido. Un'atmosfera controllata previene la formazione di strati di ossido che possono compromettere la resistenza e la finitura del materiale.

Sinterizzazione di Materiali Avanzati

La sinterizzazione è un processo che utilizza il calore per rendere più densi e resistenti materiali come la ceramica. Sotto un'atmosfera controllata, le particelle ceramiche si legano tra loro senza reagire con elementi esterni, risultando in un prodotto finale denso e resistente.

Trattamento Termico Generale di Laboratorio e Industriale

Questi forni sono ideali per qualsiasi applicazione di laboratorio o industriale che coinvolga materiali sensibili all'ossigeno ad alte temperature. Ciò include la lavorazione di metalli speciali, ceramiche e persino alcuni tipi di vetro.

Comprendere i Compromessi

Sebbene potenti, un forno a atmosfera controllata non è la soluzione per ogni compito di riscaldamento. Comprendere il suo posto specifico tra le altre apparecchiature di lavorazione termica è fondamentale.

Volume rispetto al Livello di Vuoto

Questo forno è l'alternativa perfetta a un forno a tubo quando sono necessari volumi di camera più grandi. Tuttavia, non raggiunge un vuoto spinto.

Se il vostro processo richiede la rimozione di quasi tutte le molecole di gas, è necessario un forno ad alto vuoto dedicato. Un forno a atmosfera controllata sposta semplicemente l'aria con un altro gas.

Complessità e Costo

La gestione dei sistemi a gas, la garanzia di sigillature adeguate e l'implementazione di protocolli di sicurezza rendono questi forni più complessi e costosi di un semplice forno ad aria. I vantaggi di un ambiente puro devono giustificare l'aumento dei costi operativi.

Efficienza e Qualità

Rispetto alle apparecchiature di riscaldamento tradizionali, l'ambiente sigillato offre una maggiore efficienza termica e un riscaldamento più uniforme. Ciò porta a una qualità del materiale stabile, a un consumo energetico ridotto e a costi operativi inferiori nel tempo.

Fare la Scelta Giusta per il Vostro Processo

La selezione della tecnologia di riscaldamento corretta dipende interamente dai requisiti chimici e fisici del vostro materiale e dal risultato desiderato.

- Se la vostra priorità principale è la lavorazione di pezzi di grandi dimensioni senza ossidazione: Un forno a atmosfera controllata è una scelta ideale rispetto ai forni a tubo più piccoli.

- Se la vostra priorità principale è ottenere la massima purezza rimuovendo tutti i gas: Un forno ad alto vuoto è lo strumento corretto, poiché rimuove l'atmosfera anziché sostituirla.

- Se la vostra priorità principale è il semplice trattamento termico in cui l'ossidazione superficiale è accettabile o desiderata: Un forno ad aria standard e meno complesso è la soluzione più economica.

In definitiva, scegliere il forno giusto significa far corrispondere il livello di controllo ambientale alle esigenze chimiche specifiche del vostro materiale.

Tabella Riassuntiva:

| Caratteristica | Vantaggio |

|---|---|

| Camera Sigillata con Gas Inerte | Previene l'ossidazione e le reazioni chimiche indesiderate |

| Riscaldamento Uniforme tramite Radiazione | Assicura un trattamento coerente del materiale senza punti caldi |

| Sistemi di Sicurezza (Manometri, Valvole di Scarico) | Garantisce un funzionamento sicuro con gas contenuti |

| Ideale per Ricottura, Brasatura, Sinterizzazione | Protegge l'integrità del materiale per risultati di alta qualità |

Pronto a migliorare la lavorazione termica del tuo laboratorio con precisione e purezza?

Un forno a atmosfera controllata KINTEK è la chiave per prevenire l'ossidazione e la contaminazione durante processi critici come ricottura, brasatura e sinterizzazione. Le nostre apparecchiature da laboratorio specializzate assicurano che i vostri materiali mantengano la loro integrità chimica e raggiungano una qualità superiore.

Contattateci oggi stesso per discutere le vostre esigenze specifiche e scoprire la soluzione perfetta per il vostro laboratorio.

Contattaci Ora

Guida Visiva

Prodotti correlati

- Fornace a atmosfera controllata da 1400℃ con azoto e atmosfera inerte

- Fornace a Atmosfera Controllata da 1200℃ Fornace a Atmosfera Inerte di Azoto

- Fornace a atmosfera controllata da 1700℃ Fornace a atmosfera inerte di azoto

- Fornace a Idrogeno Inertee Controllato all'Azoto

- Fornace a tubo da laboratorio ad alta temperatura da 1400℃ con tubo in allumina

Domande frequenti

- Perché l'azoto viene utilizzato nei forni di ricottura? Per prevenire l'ossidazione e la decarburazione per una qualità superiore del metallo

- Quali sono le funzioni dell'azoto (N2) nelle atmosfere controllate dei forni? Ottenere risultati superiori nel trattamento termico

- Qual è il ruolo dell'azoto nel processo di ricottura? Creare un'atmosfera controllata e protettiva

- Perché l'azoto viene utilizzato nei forni? Uno scudo economicamente vantaggioso per i processi ad alta temperatura

- Cos'è una condizione inerte? Una guida per prevenire incendi ed esplosioni