Ad alte temperature, gli atomi che si depositano acquisiscono una significativa energia termica, che aumenta drasticamente la loro mobilità sulla superficie. Ciò consente loro di muoversi, o "diffondere", superando le barriere energetiche per trovare e stabilirsi in posizioni più stabili e ordinate. Questo processo è fondamentale per creare film sottili cristallini di alta qualità anziché le strutture amorfe e disordinate che si formano a basse temperature.

L'effetto principale dell'alta temperatura durante la deposizione atomica è fornire l'energia cinetica necessaria affinché il sistema si avvicini al suo equilibrio termodinamico. Ciò consente agli atomi di auto-organizzarsi in strutture a energia inferiore e più perfette, ma introduce compromessi come l'interdiffusione e la desorbimento del materiale.

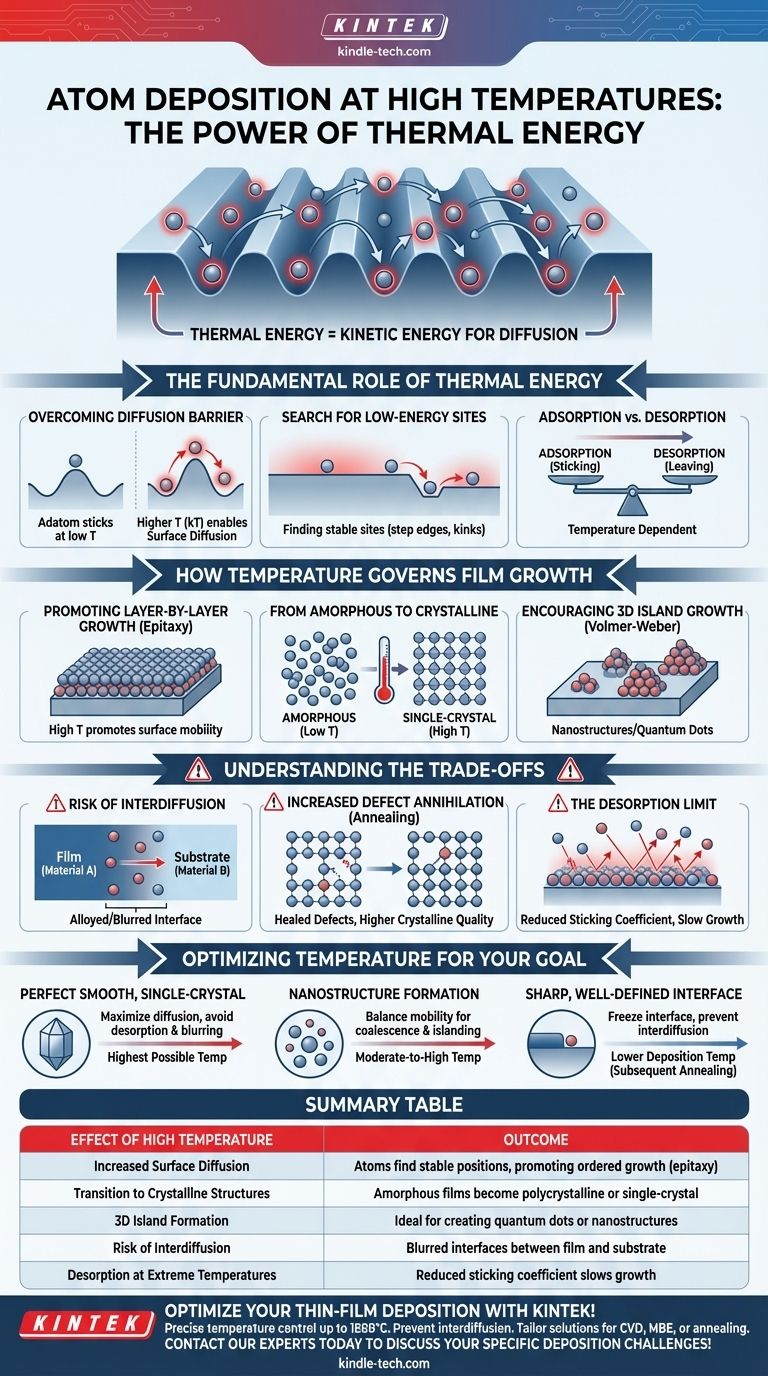

Il ruolo fondamentale dell'energia termica

La struttura finale di un film depositato è una competizione tra la velocità di arrivo degli atomi e la velocità con cui tali atomi possono riorganizzarsi. La temperatura è il controllo principale per questa riorganizzazione.

Superare la barriera di diffusione

Ogni atomo che atterra su una superficie, noto come adatomo, incontra piccole barriere energetiche per passare da un sito reticolare all'altro. A basse temperature, l'adatomo non ha l'energia per superare queste barriere e rimane essenzialmente dove atterra.

L'alta temperatura fornisce questa energia (spesso espressa come kT), consentendo agli adatomi di saltare da un sito all'altro in un processo chiamato diffusione superficiale.

La ricerca di siti a bassa energia

Una superficie piatta e perfetta è in realtà uno stato ad alta energia. Il sistema può abbassare la sua energia totale se gli adatomi trovano siti di legame più stabili, come bordi di gradino, siti di incastro o unendosi a un'isola esistente di altri adatomi.

L'aumento della diffusione superficiale conferisce agli adatomi il tempo e la mobilità per esplorare la superficie e localizzare queste posizioni energeticamente favorevoli prima di essere sepolti dagli atomi successivi in arrivo.

Adsorbimento contro desorbimento

Esiste un limite superiore a questo effetto. Se la temperatura è troppo alta, un adatomo può acquisire energia sufficiente non solo per diffondere, ma per lasciare completamente la superficie e tornare alla fase vapore.

Questo processo è chiamato desorbimento. L'equilibrio tra gli atomi che si attaccano (adsorbimento) e gli atomi che se ne vanno (desorbimento) determina la velocità di crescita del film ed è altamente dipendente dalla temperatura.

Come la temperatura governa la crescita del film

L'aumento della mobilità ad alte temperature influenza direttamente il modo in cui il film si assembla, noto come "modalità di crescita".

Promuovere la crescita strato per strato

Per creare film atomici lisci e continui (crescita epitassiale), la modalità ideale è strato per strato (Frank-van der Merwe). Ciò richiede che gli atomi diffondano attraverso la superficie e completino un intero strato prima che inizi a formarsi il successivo.

L'alta temperatura promuove ciò fornendo la mobilità superficiale necessaria, supponendo che gli adatomi siano attratti più fortemente dal substrato che l'uno dall'altro.

Da amorfo a cristallino

A temperature molto basse, gli atomi non hanno mobilità e il film risultante è amorfo, con una struttura atomica disordinata simile al vetro.

All'aumentare della temperatura, gli atomi acquisiscono energia sufficiente per disporsi in reticoli ordinati, formando un film policristallino (molti piccoli cristalli) o addirittura monocristallino. Questa transizione è una delle applicazioni più critiche del controllo della temperatura.

Incoraggiare la crescita di isole 3D

Nei sistemi in cui gli atomi che si depositano sono più fortemente legati tra loro che al substrato, le temperature più elevate aumenteranno comunque la mobilità. Tuttavia, invece di diffondersi, gli adatomi diffonderanno per trovarsi, formando distinte isole tridimensionali.

Questo è noto come crescita Volmer-Weber ed è un metodo comune per creare intenzionalmente nanostrutture o punti quantici.

Comprendere i compromessi

L'uso di temperature più elevate non è una soluzione universale e comporta compromessi critici che devono essere gestiti.

Rischio di interdiffusione

Quando si deposita un film (Materiale A) su un substrato (Materiale B) ad alte temperature, gli atomi all'interfaccia possono diventare sufficientemente mobili da attraversarla. Gli atomi del substrato possono diffondere nel film e gli atomi del film possono diffondere nel substrato.

Ciò crea un interfaccia legata o sfocata, che può essere dannosa per i dispositivi che si basano su giunzioni nitide e distinte, come nei semiconduttori e nell'ottica.

Aumento dell'annichilazione dei difetti

Dal lato positivo, l'aumento della mobilità atomica ad alte temperature può aiutare a "guarire" il film in crescita. I difetti puntiformi come le vacanze o gli atomi disallineati possono essere risolti poiché gli atomi hanno energia sufficiente per spostarsi nelle loro corrette posizioni reticolari.

Questo processo, noto come ricottura, porta a una maggiore qualità cristallina e a meno difetti nel film finale.

Il limite di desorbimento

Come notato in precedenza, se la temperatura del substrato è troppo alta, il coefficiente di adesione (la probabilità che un atomo in arrivo si attacchi alla superficie) diminuisce in modo significativo.

Ciò può rallentare drasticamente o addirittura arrestare la crescita del film, poiché più atomi desorbono di quanti ne adsorbano, rendendo il processo altamente inefficiente.

Ottimizzare la temperatura per il tuo obiettivo

La temperatura "corretta" dipende interamente dal risultato desiderato per il tuo materiale. Devi bilanciare gli effetti positivi della mobilità atomica con le conseguenze negative.

- Se il tuo obiettivo principale è un film monocristallino perfettamente liscio: Usa la temperatura più alta possibile che consenta la massima diffusione superficiale senza causare desorbimento significativo o sfocatura dell'interfaccia.

- Se il tuo obiettivo principale è la formazione di nanostrutture distinte: Usa una temperatura medio-alta in un sistema che favorisce la crescita di isole per dare agli atomi la mobilità di cui hanno bisogno per trovarsi e coalescere.

- Se il tuo obiettivo principale è un'interfaccia nitida e ben definita: Usa una temperatura di deposizione inferiore per "congelare" l'interfaccia e prevenire l'interdiffusione, anche se ciò si traduce in una struttura cristallina meno perfetta che potrebbe richiedere una ricottura successiva.

In definitiva, la temperatura è la leva più potente per controllare la cinetica dei processi superficiali per ottenere la struttura del materiale desiderata.

Tabella riassuntiva:

| Effetto dell'alta temperatura | Risultato |

|---|---|

| Aumento della diffusione superficiale | Gli atomi trovano posizioni stabili, promuovendo una crescita ordinata (epitassia). |

| Transizione a strutture cristalline | I film amorfi diventano policristallini o monocristallini. |

| Formazione di isole 3D | Ideale per la creazione di punti quantici o nanostrutture. |

| Rischio di interdiffusione | Interfacce sfocate tra film e substrato. |

| Desorbimento a temperature estreme | Coefficiente di adesione ridotto rallenta la crescita. |

Ottimizza il tuo processo di deposizione di film sottili con KINTEK!

Sia che tu stia coltivando strati epitassiali per semiconduttori o ingegnerizzando nanostrutture, il controllo preciso della temperatura è fondamentale. Le apparecchiature di laboratorio avanzate di KINTEK garantiscono la stabilità termica e l'uniformità necessarie per ottenere film cristallini perfetti, ridurre al minimo i difetti e mantenere interfacce nitide.

Lascia che la nostra esperienza nelle soluzioni di riscaldamento da laboratorio migliori la tua ricerca:

- Ottieni una qualità del film superiore con un controllo preciso della temperatura fino a 1800°C.

- Previene l'interdiffusione con i nostri sistemi di riscaldamento uniformi.

- Soluzioni su misura per processi CVD, MBE o di ricottura.

Contatta oggi i nostri esperti per discutere come possiamo supportare le tue specifiche sfide di deposizione!

Guida Visiva

Prodotti correlati

- Sistema di apparecchiature per deposizione chimica da vapore CVD Forno a tubo PECVD con gassificatore a liquido Macchina PECVD

- Sistema RF PECVD Deposizione Chimica da Vapore Potenziata da Plasma a Radiofrequenza RF PECVD

- Fornace a tubo diviso da 1200℃ con tubo al quarzo Fornace tubolare da laboratorio

- Fornace a tubo da laboratorio ad alta temperatura da 1400℃ con tubo in allumina

- Fornace a tubo sottovuoto ad alta pressione da laboratorio

Domande frequenti

- Qual è il processo di deposizione di vapore sotto vuoto? Padroneggiare i rivestimenti sottili CVD e PVD

- Cos'è la tecnica di deposizione in fase vapore? Una guida ai metodi di rivestimento a film sottile PVD e CVD

- Come vengono depositati i film sottili? Una guida ai metodi PVD vs. CVD per la vostra applicazione

- Cos'è la PECVD nei semiconduttori? Abilitare la deposizione di film sottili a bassa temperatura per i circuiti integrati

- Quali sono le fasi del processo CVD? Una guida alla deposizione di film sottili di precisione