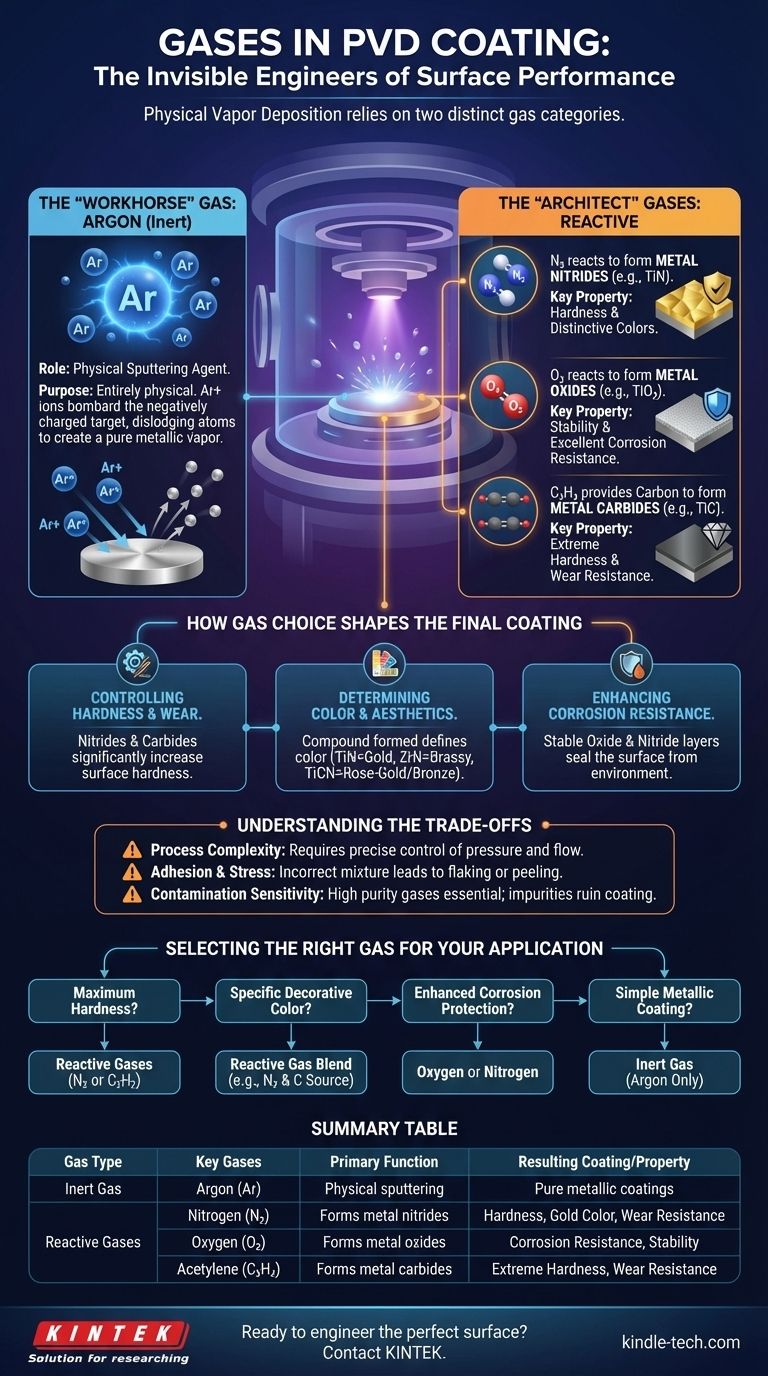

Nella deposizione fisica da vapore (PVD), il processo si basa su due distinte categorie di gas per raggiungere i suoi risultati. I gas primari utilizzati sono l'Argon (Ar), un gas inerte, e una selezione di gas reattivi, più comunemente l'Azoto (N₂), l'Ossigeno (O₂) e l'Acetilene (C₂H₂). L'Argon agisce come agente fisico per vaporizzare il materiale sorgente, mentre i gas reattivi sono i blocchi costitutivi chimici che determinano le proprietà specifiche del rivestimento finale come colore, durezza e resistenza alla corrosione.

La scelta del gas nel PVD non è casuale; è un parametro di controllo fondamentale. I gas inerti come l'Argon forniscono la forza fisica per la deposizione, mentre i gas reattivi come l'Azoto e l'Ossigeno si combinano chimicamente con il metallo vaporizzato per creare il nuovo composto superficiale ad alte prestazioni.

I due ruoli fondamentali del gas nel PVD

In qualsiasi processo PVD, i gas sono partecipanti attivi che svolgono una delle due funzioni critiche: avviare il processo fisico o abilitare la reazione chimica. Comprendere questa distinzione è fondamentale per capire il PVD stesso.

Il gas "cavallo di battaglia": Argon (Inerte)

L'Argon è il gas inerte più comune utilizzato nel PVD. Il suo scopo è interamente fisico, non chimico.

In processi come la deposizione per sputtering, viene creato un plasma con l'Argon. Gli ioni Argon caricati positivamente vengono quindi accelerati nel materiale sorgente caricato negativamente, chiamato "bersaglio".

Questo bombardamento ad alta energia disalloggia fisicamente, o "sputtera", gli atomi dal bersaglio, vaporizzandoli nella camera a vuoto in modo che possano essere depositati sul substrato. L'Argon fornisce il trasferimento di quantità di moto necessario per iniziare il processo di rivestimento.

I gas "architetti": Azoto, Ossigeno e Acetilene (Reattivi)

I gas reattivi vengono introdotti nella camera a vuoto con uno scopo specifico: reagire chimicamente con gli atomi di metallo vaporizzati prima che si depositino sul substrato.

Questa reazione intenzionale forma un nuovo composto ceramico o metallico sulla superficie del pezzo, che ha proprietà molto diverse rispetto al metallo originale.

- L'Azoto (N₂) reagisce con il vapore metallico per formare nitruri metallici (es. Nitruro di Titanio, TiN), noti per la loro durezza e i colori distintivi.

- L'Ossigeno (O₂) reagisce per formare ossidi metallici (es. Ossido di Titanio, TiO₂), che sono eccezionalmente stabili e forniscono un'eccellente resistenza alla corrosione.

- L'Acetilene (C₂H₂) agisce come fonte di carbonio per formare carburi metallici (es. Carburo di Titanio, TiC), che sono tra i rivestimenti più duri disponibili.

Come la scelta del gas modella il rivestimento finale

La miscela, la pressione e la portata precise dei gas reattivi sono attentamente controllate per ingegnerizzare le proprietà superficiali desiderate.

Controllo della durezza e della resistenza all'usura

La formazione di nitruri e carburi è il metodo primario per aumentare la durezza di una superficie. Un rivestimento di Nitruro di Titanio (TiN) o Carburo di Titanio (TiC) è significativamente più duro dell'acciaio inossidabile di base, fornendo una resistenza superiore a graffi e usura.

Determinazione del colore e dell'estetica

Il colore finale del rivestimento è un risultato diretto del composto formato sulla superficie. Ad esempio:

- Il Nitruro di Titanio (TiN) produce una classica finitura dorata.

- Il Nitruro di Zirconio (ZrN) crea un colore giallo pallido, ottone.

- Il Carbonitruro di Titanio (TiCN), formato utilizzando una miscela di azoto e una fonte di carbonio, può variare dal rosa-oro al bronzo e al grigio a seconda del rapporto.

Miglioramento della resistenza alla corrosione

Gli ossidi e i nitruri sono composti chimici estremamente stabili. Formando uno strato denso e non poroso di un ossido o nitruro metallico su un substrato, il processo PVD sigilla efficacemente la superficie dall'ambiente, migliorando drasticamente la sua resistenza alla ruggine e all'attacco chimico.

Comprendere i compromessi

Sebbene potente, l'uso di gas reattivi introduce complessità e richiede un controllo preciso per avere successo.

Controllo del processo vs. Prestazioni

L'introduzione di gas reattivi rende il processo PVD significativamente più complesso rispetto alla semplice deposizione di un metallo puro. Il sistema deve gestire con precisione le pressioni e le portate dei gas per garantire che avvenga la reazione chimica corretta, aggiungendo un livello di difficoltà in cambio di prestazioni migliorate.

Adesione e stress interno

Se la miscela o la pressione del gas sono errate, ciò può portare a un elevato stress interno all'interno dello strato di rivestimento. Questo stress può causare scarsa adesione, portando alla rottura, sfaldamento o distacco del rivestimento dal substrato nel tempo.

Contaminazione e purezza

I processi PVD sono altamente sensibili alle impurità. I gas inerti e reattivi utilizzati devono essere di altissima purezza. Qualsiasi contaminazione, come vapore acqueo o aria residua nella camera o nelle linee del gas, può causare reazioni chimiche indesiderate e rovinare l'integrità del rivestimento.

Selezione del gas giusto per la tua applicazione

La scelta della chimica del gas è determinata interamente dal risultato desiderato per il tuo componente.

- Se il tuo obiettivo principale è la massima durezza e resistenza all'usura: La scelta migliore probabilmente coinvolgerà gas reattivi come Azoto o Acetilene per formare rivestimenti duri di nitruri o carburi.

- Se il tuo obiettivo principale è un colore decorativo specifico: La miscela e il rapporto esatti dei gas reattivi, come l'Azoto e una fonte di carbonio, saranno il fattore più critico da controllare.

- Se il tuo obiettivo principale è una maggiore protezione dalla corrosione: Dovresti considerare processi che utilizzano Ossigeno o Azoto per formare strati stabili e non reattivi di ossidi o nitruri sulla superficie.

- Se il tuo obiettivo principale è un semplice rivestimento metallico: Potresti aver bisogno solo di un gas inerte come l'Argon per depositare per sputtering il metallo puro senza alcuna reazione chimica.

In definitiva, padroneggiare l'uso di questi gas è ciò che trasforma il PVD da una semplice tecnica di deposizione in uno strumento preciso per l'ingegneria delle proprietà superficiali a livello molecolare.

Tabella riassuntiva:

| Tipo di gas | Gas chiave | Funzione primaria | Rivestimento/Proprietà risultante |

|---|---|---|---|

| Gas inerte | Argon (Ar) | Sputtering fisico del materiale bersaglio | Rivestimenti metallici puri |

| Gas reattivi | Azoto (N₂) | Forma nitruri metallici (es. TiN) | Durezza, colore oro, resistenza all'usura |

| Ossigeno (O₂) | Forma ossidi metallici (es. TiO₂) | Resistenza alla corrosione, stabilità | |

| Acetilene (C₂H₂) | Forma carburi metallici (es. TiC) | Durezza estrema, resistenza all'usura |

Pronto a ingegnerizzare le proprietà superficiali perfette per i tuoi componenti?

In KINTEK, siamo specializzati nella fornitura di gas ad alta purezza e del supporto esperto necessari per i processi di rivestimento PVD di precisione. Che tu stia mirando alla massima durezza con rivestimenti di nitruri, a colori decorativi specifici o a una resistenza alla corrosione superiore, le nostre attrezzature e i nostri materiali di consumo da laboratorio sono progettati per soddisfare le tue esatte esigenze.

Lasciaci aiutarti a padroneggiare il tuo processo PVD per risultati superiori. Contatta i nostri esperti oggi per discutere la tua applicazione specifica e scoprire la differenza KINTEK nelle prestazioni di laboratorio.

Guida Visiva

Prodotti correlati

- Fornace a Tubo CVD a Camera Divisa con Stazione Sottovuoto Sistema di Deposizione Chimica da Vapore Attrezzatura Macchina

- Sistema di apparecchiature per forni a tubo CVD personalizzati versatili per deposizione chimica da vapore

- Fornace Sottovuoto a Pressa Calda Macchina a Pressa Sottovuoto Fornace Tubolare

- Fornace a Atmosfera Controllata da 1200℃ Fornace a Atmosfera Inerte di Azoto

- Fornace per Trattamento Termico Sottovuoto e Sinterizzazione con Pressione d'Aria di 9 MPa

Domande frequenti

- I diamanti CVD valgono la pena? Scopri un valore brillante e una chiarezza etica

- Qual è il processo di deposizione sotto vuoto? Ottieni rivestimenti di precisione a livello atomico

- Quanto tempo ci vuole per lavorare un diamante CVD? Una guida al ciclo di crescita di 2-4 settimane

- Qual è la costruzione e il funzionamento della deposizione chimica da vapore? Una guida alla fabbricazione di film sottili ad alta purezza

- Perché il CVD è migliore del PVD? Ottenere rivestimenti superiori e uniformi su geometrie complesse