Alla base, la deposizione sotto vuoto è una famiglia di processi utilizzati per applicare rivestimenti di materiale estremamente sottili e ad alte prestazioni su un oggetto, noto come substrato. Tutti questi processi avvengono all'interno di una camera a vuoto, che è la chiave del loro funzionamento. Questa tecnologia è fondamentale per la produzione di una vasta gamma di prodotti moderni, dai rivestimenti antiriflesso sugli occhiali agli strati complessi all'interno di un chip di computer.

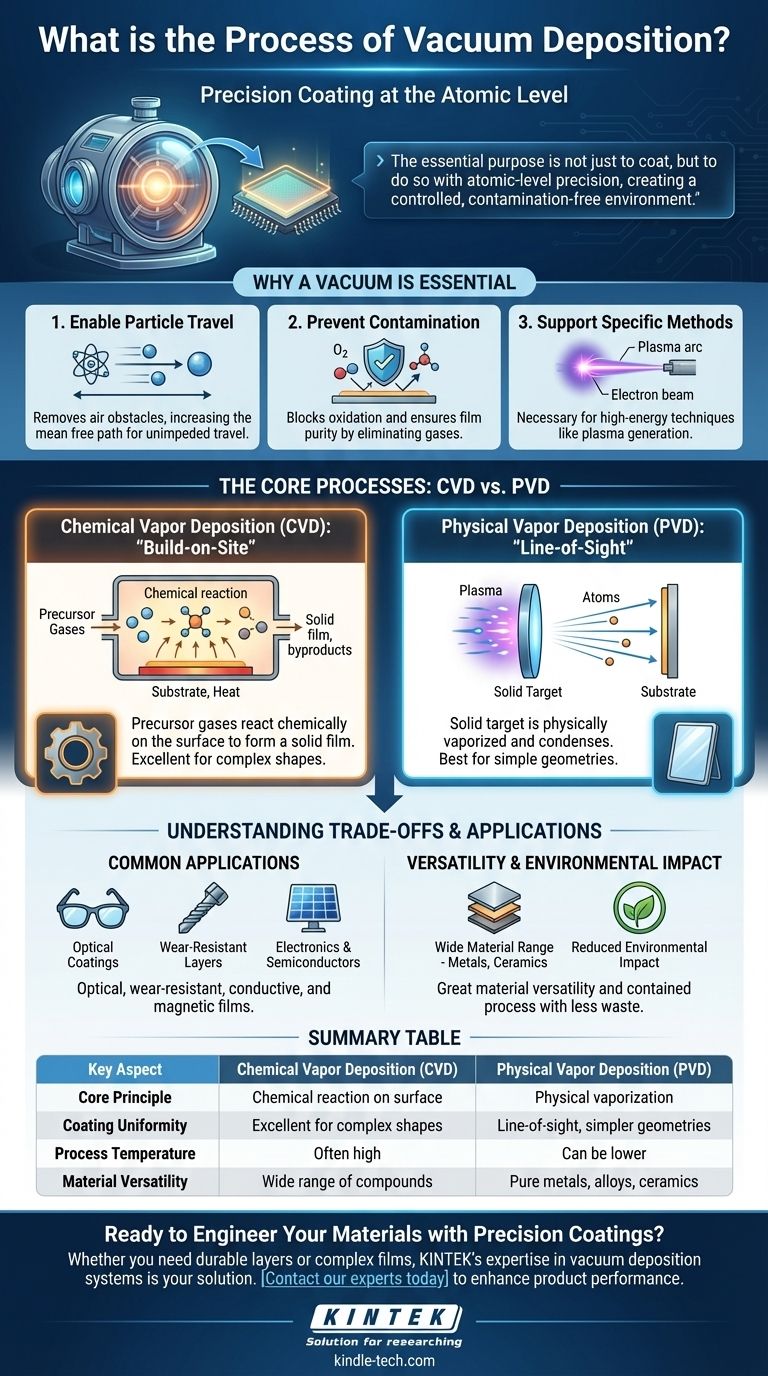

Lo scopo essenziale della deposizione sotto vuoto non è solo rivestire una superficie, ma farlo con una precisione a livello atomico. Rimuovendo l'aria e altri gas, il vuoto crea un ambiente controllato e privo di contaminazioni, consentendo al materiale di rivestimento vaporizzato di viaggiare indisturbato dalla sua fonte al substrato.

Perché il vuoto è essenziale

Il vuoto stesso non è solo uno spazio vuoto; è uno strumento attivo che abilita l'intero processo. Senza di esso, depositare film sottili di alta qualità sarebbe impossibile per tre ragioni principali.

Per consentire il viaggio delle particelle

A pressione atmosferica normale, gli atomi o le molecole vaporizzate del materiale di rivestimento si scontrerebbero con le molecole d'aria miliardi di volte al secondo.

La loro distanza media di viaggio, nota come cammino libero medio, sarebbe inferiore a un millimetro. Il vuoto rimuove questi ostacoli, consentendo alle particelle di rivestimento di viaggiare in linea retta direttamente al substrato.

Per prevenire contaminazione e ossidazione

Molti materiali, specialmente se riscaldati allo stato di vapore, reagiranno istantaneamente con l'ossigeno e altri gas nell'aria.

Questa ossidazione e contaminazione rovinerebbero la purezza chimica e le prestazioni del rivestimento finale. Il vuoto assicura che il film depositato sia costituito solo dal materiale desiderato.

Per supportare specifici metodi di deposizione

Molte delle tecniche ad alta energia utilizzate per vaporizzare il materiale sorgente possono funzionare solo sotto vuoto. Queste condizioni sono necessarie per generare e controllare i plasmi o i fasci di elettroni richiesti per alcuni processi.

I processi fondamentali: Fisico vs. Chimico

Sebbene esistano molte tecniche specifiche, esse rientrano generalmente in due categorie principali: Deposizione Fisica da Vapore (PVD) e Deposizione Chimica da Vapore (CVD).

Deposizione Chimica da Vapore (CVD): Il metodo "Costruisci sul posto"

Nella CVD, il substrato viene posto nella camera a vuoto ed esposto a uno o più gas precursori volatili. Questi gas non sono il materiale di rivestimento finale, ma piuttosto gli ingredienti chimici.

Una reazione chimica viene quindi indotta sulla superficie del substrato, spesso tramite alta temperatura. Questa reazione scompone i gas e forma un film solido sul substrato, con i sottoprodotti in eccesso che vengono pompati via. Il processo prevede una sequenza di passaggi che includono il trasporto del gas, l'adsorbimento sulla superficie, la reazione chimica e la crescita del film.

Deposizione Fisica da Vapore (PVD): Il metodo "A vista"

Nella PVD, il materiale di rivestimento inizia come un solido. Questo "bersaglio" solido viene fisicamente trasformato in un vapore, che poi viaggia attraverso il vuoto e si condensa sul substrato, formando il film. Non c'è reazione chimica sulla superficie.

Un metodo PVD comune è lo sputtering. In questo processo, un plasma ionico ad alta energia bombarda il bersaglio solido, staccando fisicamente gli atomi dalla sua superficie. Questi atomi "sputterati" volano attraverso la camera e si depositano sul substrato. Il tipico processo industriale prevede la preparazione del vuoto, la pulizia del substrato, l'esecuzione del rivestimento e il ritorno della camera alle condizioni ambientali.

Comprendere i compromessi e le applicazioni

La scelta tra diversi metodi di deposizione sotto vuoto dipende interamente dalle proprietà desiderate del rivestimento finale e dalla natura del materiale del substrato.

Applicazioni comuni

La precisione della deposizione sotto vuoto la rende indispensabile in numerosi settori. Viene utilizzata per rivestimenti ottici e a specchio, strati resistenti all'usura su utensili da taglio, barriere protettive dalla corrosione e finiture decorative.

Nell'elettronica, è fondamentale per creare i film conduttivi elettricamente, gli strati semiconduttori e i film magnetici utilizzati in ogni cosa, dalle celle solari ai dischi rigidi.

Versatilità e impatto ambientale

Rispetto ai tradizionali metodi di rivestimento chimico a umido come la galvanoplastica, la deposizione sotto vuoto offre un'immensa versatilità nei materiali che possono essere depositati, inclusi metalli, leghe, ceramiche e composti.

Inoltre, questi processi hanno un impatto ambientale notevolmente ridotto. Sono contenuti all'interno di una camera sigillata e utilizzano quantità molto piccole di materiale, producendo molti meno rifiuti pericolosi.

Fare la scelta giusta per il tuo obiettivo

La selezione di un processo di deposizione richiede un equilibrio tra i requisiti del materiale, la geometria del componente e il costo.

- Se il tuo obiettivo principale è creare un rivestimento altamente uniforme su forme complesse e non piatte: la CVD è spesso la scelta superiore perché i gas precursori possono fluire e reagire su tutte le superfici esposte.

- Se il tuo obiettivo principale è depositare un'ampia gamma di metalli puri, leghe o composti a temperature più basse: i metodi PVD come lo sputtering offrono una versatilità ineguagliabile e hanno meno probabilità di danneggiare i substrati sensibili al calore.

- Se il tuo obiettivo principale è la durabilità e la durezza: sia PVD che CVD possono produrre rivestimenti eccezionalmente duri e resistenti all'usura, con la scelta specifica che dipende dal materiale e dall'applicazione.

In definitiva, la deposizione sotto vuoto fornisce un potente set di strumenti per ingegnerizzare le superfici dei materiali con precisione atomica.

Tabella riassuntiva:

| Aspetto chiave | Deposizione Chimica da Vapore (CVD) | Deposizione Fisica da Vapore (PVD) |

|---|---|---|

| Principio fondamentale | Reazione chimica sulla superficie del substrato | Vaporizzazione fisica di un bersaglio solido |

| Uniformità del rivestimento | Eccellente per forme complesse e non piatte | A vista, migliore per geometrie più semplici |

| Applicazioni tipiche | Strati semiconduttori, rivestimenti resistenti all'usura | Rivestimenti ottici, finiture decorative |

| Temperatura del processo | Spesso alta temperatura | Può essere a temperatura più bassa |

| Versatilità del materiale | Ampia gamma di composti | Metalli puri, leghe, ceramiche |

Pronto a ingegnerizzare i tuoi materiali con rivestimenti di precisione?

Che tu abbia bisogno di strati durevoli e resistenti all'usura per utensili da taglio, complessi film semiconduttori per l'elettronica o rivestimenti ottici ad alte prestazioni, l'esperienza di KINTEK nei sistemi di deposizione sotto vuoto è la tua soluzione. Siamo specializzati nella fornitura di attrezzature da laboratorio avanzate e materiali di consumo su misura per i tuoi specifici obiettivi di ricerca e produzione.

Contatta i nostri esperti oggi stesso per discutere come le nostre soluzioni di deposizione sotto vuoto possono migliorare le prestazioni e l'efficienza del tuo prodotto.

Guida Visiva

Prodotti correlati

- Sistema di apparecchiature per deposizione chimica da vapore CVD Forno a tubo PECVD con gassificatore a liquido Macchina PECVD

- Sistema RF PECVD Deposizione Chimica da Vapore Potenziata da Plasma a Radiofrequenza RF PECVD

- Fornace a Tubo CVD a Camera Divisa con Stazione Sottovuoto Sistema di Deposizione Chimica da Vapore Attrezzatura Macchina

- Fornace a Atmosfera Controllata da 1200℃ Fornace a Atmosfera Inerte di Azoto

- Fornace a atmosfera controllata da 1400℃ con azoto e atmosfera inerte

Domande frequenti

- Cos'è la tecnica di deposizione in fase vapore? Una guida ai metodi di rivestimento a film sottile PVD e CVD

- Di che colore sono i diamanti CVD? Comprendere il processo dalla tinta marrone alla bellezza incolore

- Qual è il processo di deposizione di vapore sotto vuoto? Padroneggiare i rivestimenti sottili CVD e PVD

- Quali sono i metodi di deposizione? Una guida alle tecniche di film sottile PVD e CVD

- Come funziona il PECVD? Consente la deposizione di film sottili di alta qualità a bassa temperatura