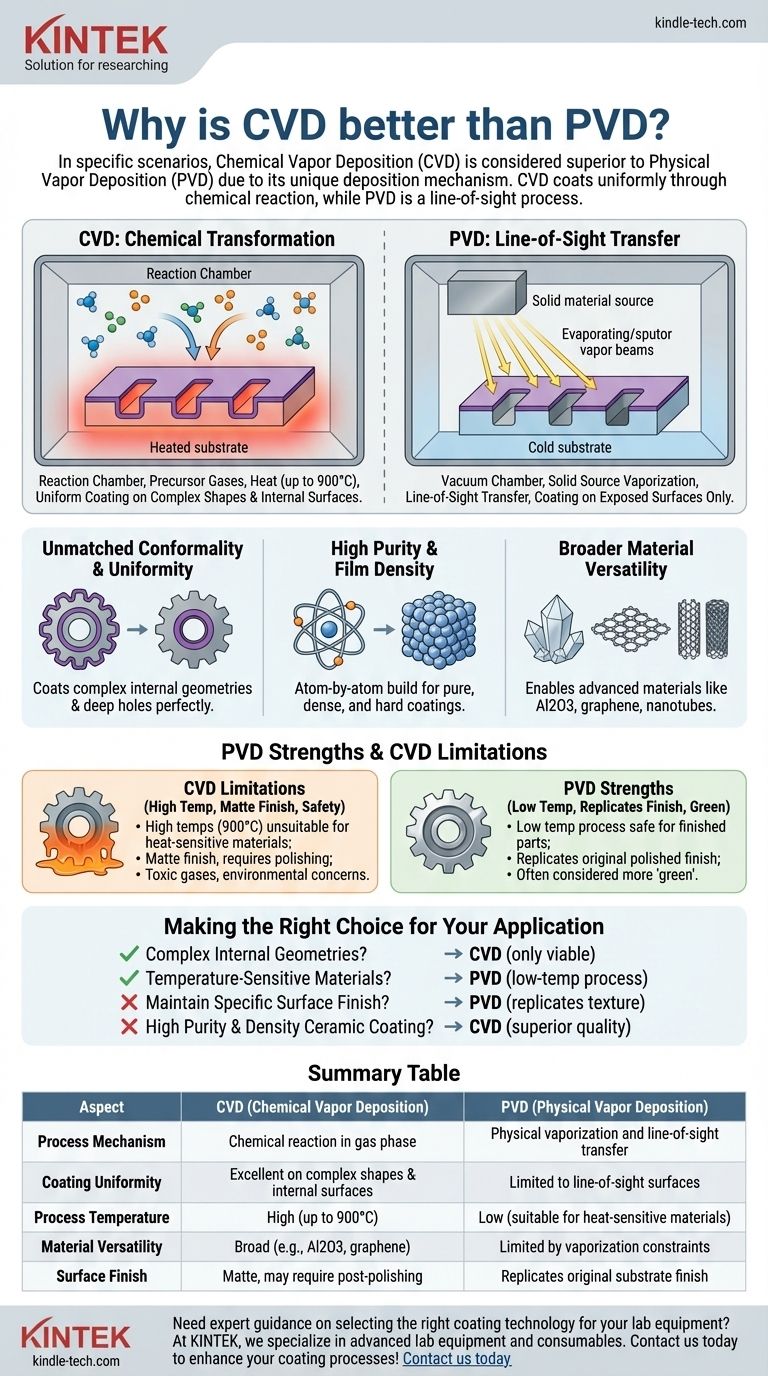

In scenari specifici, la deposizione chimica da vapore (CVD) è considerata superiore alla deposizione fisica da vapore (PVD) grazie al suo meccanismo di deposizione unico. A differenza della PVD, che è un processo a linea di vista, la CVD utilizza una reazione chimica per depositare un film. Questa differenza fondamentale le consente di rivestire uniformemente forme complesse e superfici interne irraggiungibili con la PVD, creando al contempo rivestimenti eccezionalmente puri e densi da una vasta gamma di materiali.

La domanda non è se la CVD sia universalmente 'migliore' della PVD, ma quale processo sia fondamentalmente adatto al tuo materiale, alla geometria e agli obiettivi di prestazione. La forza della CVD risiede nella sua capacità di rivestire tutto ciò che tocca attraverso una reazione chimica, mentre la PVD eccelle nelle applicazioni a bassa temperatura su superfici a linea di vista.

La Differenza Fondamentale: Chimica vs. Fisica

Per capire perché un metodo viene scelto rispetto all'altro, devi prima comprendere come funzionano. I loro nomi descrivono perfettamente i loro processi principali.

Come Funziona la CVD: Una Trasformazione Chimica

La deposizione chimica da vapore (CVD) prevede l'introduzione di gas precursori volatili in una camera di reazione contenente il pezzo da rivestire, noto come substrato.

Il substrato viene riscaldato a una temperatura molto elevata (spesso fino a 900°C), che innesca una reazione chimica nei gas. Questa reazione fa sì che un nuovo materiale solido si formi e si depositi come un film sottile e uniforme sulla superficie del substrato riscaldato.

Come Funziona la PVD: Un Trasferimento a Linea di Vista

La deposizione fisica da vapore (PVD), al contrario, funziona trasformando fisicamente un materiale di rivestimento solido in vapore. Ciò viene tipicamente fatto attraverso processi come lo sputtering o l'evaporazione in una camera a vuoto.

Questo vapore viaggia quindi in linea retta—come un raggio di luce—e si condensa sul substrato, formando il rivestimento. Qualsiasi superficie non si trovi nella linea di vista diretta della sorgente di vapore non verrà rivestita.

Vantaggi Chiave del Processo CVD

La natura chimica della CVD le conferisce vantaggi distinti in determinate applicazioni.

Conformabilità e Uniformità Senza Pari

Poiché i gas precursori circondano l'intero componente, la reazione chimica e la successiva deposizione avvengono su ogni superficie esposta. Ciò significa che la CVD può creare un rivestimento perfettamente uniforme all'interno di fori profondi, attorno ad angoli acuti e su geometrie altamente complesse.

La PVD, essendo a linea di vista, non può raggiungere questo obiettivo. È un po' come cercare di verniciare a spruzzo l'interno di un tubo lungo e stretto: solo l'ingresso verrà rivestito.

Elevata Purezza e Densità del Film

Il processo CVD costruisce lo strato di rivestimento atomo per atomo attraverso una reazione chimica controllata. Ciò si traduce in film eccezionalmente puri, densi e a grana fine.

Queste caratteristiche spesso portano a una durezza e una resistenza all'usura superiori rispetto ai rivestimenti realizzati con altri metodi.

Maggiore Versatilità dei Materiali

La CVD può creare rivestimenti da elementi molto difficili da evaporare o sottoporre a sputtering con la PVD. Ad esempio, la creazione di rivestimenti di ossido di alluminio (Al2O3) ad alte prestazioni, noti per la loro incredibile durezza e stabilità, è un punto di forza classico del processo CVD.

Può anche essere utilizzata per produrre materiali avanzati come fogli di grafene su larga scala e array di nanotubi di carbonio, che non sono fattibili con la PVD.

Comprendere i Compromessi: Perché la CVD Non è Sempre la Soluzione

I punti di forza della CVD comportano limitazioni significative che rendono la PVD la scelta migliore, o unica, in molte applicazioni industriali comuni.

Alte Temperature di Processo

Lo svantaggio principale della CVD è il calore estremo richiesto. Temperature di 900°C rovineranno la tempra degli acciai trattati termicamente e sono troppo elevate per molti altri metalli, leghe e plastiche. Questo singolo fattore squalifica la CVD per una vasta gamma di applicazioni.

La PVD, al contrario, opera a temperature molto più basse, rendendola sicura per rivestire parti finite e sensibili al calore senza alterare le proprietà del materiale sottostante.

Alterazioni della Finitura Superficiale

Il processo CVD di solito si traduce in una finitura superficiale opaca e non riflettente. Se una parte richiede un aspetto lucidato o decorativo, deve essere sottoposta a una fase di lucidatura secondaria dopo il rivestimento.

La PVD ha il vantaggio distintivo di replicare la finitura superficiale originale del substrato. Una parte che entra nella camera PVD lucidata uscirà con un rivestimento lucido e colorato.

Preoccupazioni Ambientali e di Sicurezza

I gas precursori utilizzati in molti processi CVD possono essere tossici, corrosivi o infiammabili, richiedendo una manipolazione specializzata e sistemi di gestione degli scarichi. La PVD è spesso considerata un processo "verde" più ecologico.

Fare la Scelta Giusta per la Tua Applicazione

Scegliere tra CVD e PVD richiede un'analisi chiara dei vincoli e degli obiettivi specifici del tuo progetto.

- Se la tua priorità principale è rivestire geometrie interne complesse o superfici non a linea di vista: La CVD è l'unica tecnologia praticabile per ottenere un film uniforme.

- Se la tua priorità principale è rivestire materiali sensibili alla temperatura (come acciaio per utensili temprato o alluminio): La PVD è la scelta chiara e necessaria grazie al suo processo a bassa temperatura.

- Se la tua priorità principale è mantenere una finitura superficiale specifica (ad esempio lucida o decorativa): La PVD è superiore in quanto replica direttamente la trama originale della parte.

- Se la tua priorità principale è creare un rivestimento ceramico altamente puro e denso come l'Al2O3: La CVD fornisce spesso un film di qualità superiore e più stabile.

In definitiva, la selezione della tecnologia di rivestimento corretta dipende da una chiara comprensione dei limiti del tuo materiale e dell'applicazione finale del tuo componente.

Tabella Riassuntiva:

| Aspetto | CVD (Deposizione Chimica da Vapore) | PVD (Deposizione Fisica da Vapore) |

|---|---|---|

| Meccanismo di Processo | Reazione chimica in fase gassosa | Vaporizzazione fisica e trasferimento a linea di vista |

| Uniformità del Rivestimento | Eccellente su forme complesse e superfici interne | Limitata alle superfici a linea di vista |

| Temperatura di Processo | Alta (fino a 900°C) | Bassa (adatta a materiali sensibili al calore) |

| Versatilità dei Materiali | Ampia (es. Al2O3, grafene) | Limitata dai vincoli di vaporizzazione |

| Finitura Superficiale | Opaca, può richiedere lucidatura successiva | Replica la finitura del substrato originale |

Hai bisogno di una guida esperta per selezionare la tecnologia di rivestimento giusta per le attrezzature del tuo laboratorio? In KINTEK, siamo specializzati nel fornire attrezzature e materiali di consumo avanzati per laboratori, adattati alle tue specifiche esigenze di ricerca e produzione. Sia che tu stia lavorando con geometrie complesse o materiali sensibili alla temperatura, il nostro team può aiutarti a scegliere la soluzione ottimale per prestazioni superiori. Contattaci oggi per discutere come la nostra esperienza può migliorare i tuoi processi di rivestimento!

Guida Visiva

Prodotti correlati

- Sistema di apparecchiature per deposizione chimica da vapore CVD Forno a tubo PECVD con gassificatore a liquido Macchina PECVD

- Sistema di apparecchiature per forni a tubo CVD personalizzati versatili per deposizione chimica da vapore

- Sistema RF PECVD Deposizione Chimica da Vapore Potenziata da Plasma a Radiofrequenza RF PECVD

- Fornace a Tubo CVD a Camera Divisa con Stazione Sottovuoto Sistema di Deposizione Chimica da Vapore Attrezzatura Macchina

- Fornace a Tubo Diviso da 1200℃ con Forno Tubolare da Laboratorio in Tubo di Quarzo

Domande frequenti

- In cosa differiscono PECVD e CVD? Una guida alla scelta del processo di deposizione di film sottili più adatto

- Qual è la differenza tra CVD e PECVD? Scegli il giusto metodo di deposizione di film sottile

- In cosa differisce il PECVD dal CVD? Sblocca la deposizione di film sottili a bassa temperatura

- Come si genera il plasma nel PECVD? Una spiegazione passo passo del processo

- Qual è la differenza tra CVD termica e PECVD? Scegliere il metodo di deposizione di film sottili giusto