In sostanza, la deposizione chimica da vapore (CVD) è un processo che crea un film sottile solido e ad alta purezza su una superficie utilizzando una reazione chimica piuttosto che un semplice rivestimento. Un pezzo in lavorazione, o substrato, viene posto in una camera di reazione dove vengono introdotti gas specifici. Questi gas reagiscono sulla superficie riscaldata del substrato, decomponendosi per formare il materiale solido desiderato strato per strato.

La deposizione chimica da vapore non dovrebbe essere vista semplicemente come una tecnica di rivestimento. È un processo di fabbricazione di precisione che costruisce materiali solidi direttamente da sostanze chimiche gassose, consentendo la creazione di film eccezionalmente puri, uniformi e sottili anche sulle superfici più complesse.

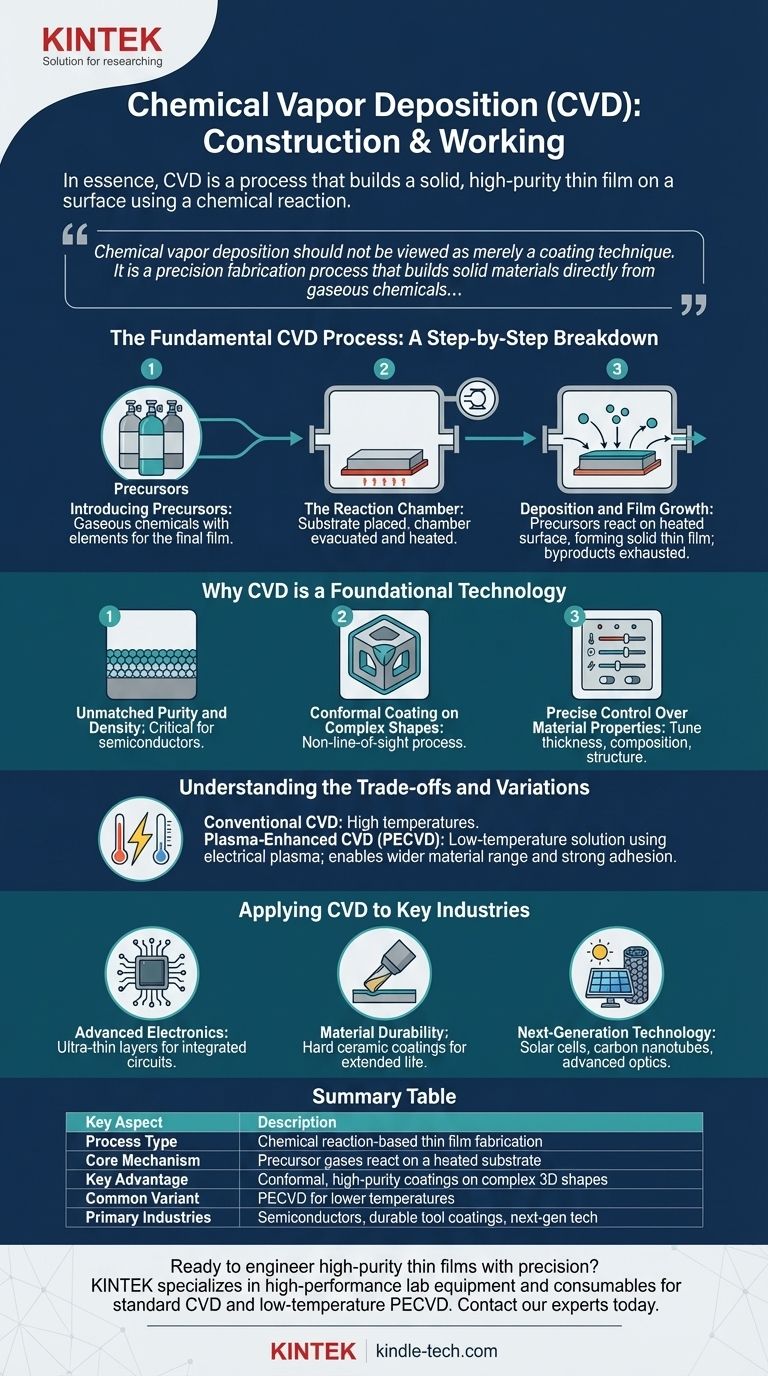

Il processo CVD fondamentale: una ripartizione passo dopo passo

Per comprendere il CVD, è meglio visualizzarlo come un processo controllato e costruttivo in cui un nuovo materiale viene fatto crescere direttamente su un oggetto target.

Fase 1: Introduzione dei precursori

Il processo inizia introducendo sostanze chimiche gassose accuratamente selezionate, note come precursori, in una camera di reazione. Questi gas contengono gli elementi necessari per il film finale (ad esempio, gas contenenti silicio per creare un film di silicio).

Fase 2: La camera di reazione

L'oggetto target, o substrato, viene posto all'interno di questa camera sigillata. La camera è tipicamente sotto vuoto e riscaldata a una temperatura specifica necessaria per avviare la reazione chimica.

Fase 3: Deposizione e crescita del film

Quando i gas precursori caldi entrano in contatto con il substrato riscaldato, si verifica una reazione chimica direttamente sulla superficie. Questa reazione scompone i gas e il materiale solido desiderato si deposita sul substrato, formando un film sottile e solido. Altri sottoprodotti chimici vengono semplicemente scaricati dalla camera.

Perché il CVD è una tecnologia fondamentale

Il CVD non è solo una tecnica tra le tante; le sue caratteristiche uniche lo rendono indispensabile nelle applicazioni ad alte prestazioni.

Purezza e densità ineguagliabili

Poiché il film è costruito da una reazione chimica utilizzando gas altamente puri, lo strato risultante è eccezionalmente puro e denso. Questo è fondamentale per applicazioni come i semiconduttori, dove le impurità possono rovinare le prestazioni del dispositivo.

Rivestimento conforme su forme complesse

Il CVD è un processo non a vista. Il gas fluisce attorno all'intero substrato, assicurando che anche forme tridimensionali complesse ricevano un rivestimento perfettamente uniforme. Questa capacità di "avvolgimento" è difficile da ottenere con i metodi di rivestimento fisico.

Controllo preciso sulle proprietà del materiale

Regolando parametri come temperatura, pressione e composizione del gas, gli operatori hanno un controllo preciso sul film finale. Ciò consente di regolare il suo spessore, la composizione chimica, la struttura cristallina e la dimensione dei grani.

Comprendere i compromessi e le varianti

Sebbene potente, il processo CVD standard ha limitazioni intrinseche che hanno portato a importanti innovazioni.

Il requisito dell'alta temperatura

Il CVD convenzionale spesso richiede temperature molto elevate per avviare le reazioni chimiche necessarie. Ciò può danneggiare substrati sensibili al calore, come alcune plastiche o componenti elettronici già parzialmente assemblati.

CVD potenziato al plasma (PECVD): la soluzione a bassa temperatura

Per superare questa limitazione, è stato sviluppato il CVD potenziato al plasma (PECVD). Questo metodo utilizza un campo elettrico per generare plasma, uno stato energizzato del gas. Il plasma fornisce l'energia per la reazione chimica, consentendo la deposizione a temperature molto più basse.

Il PECVD consente il rivestimento di una gamma più ampia di materiali e produce film densi con forte adesione, rendendolo altamente versatile.

Applicazione del CVD alle industrie chiave

Le capacità uniche del CVD lo rendono un processo fondamentale in diversi settori critici.

- Se il tuo obiettivo principale è l'elettronica avanzata: Il CVD è essenziale per depositare gli strati ultra-sottili e ad alta purezza di materiali isolanti, conduttivi e semiconduttori necessari per la produzione di circuiti integrati.

- Se il tuo obiettivo principale è la durabilità dei materiali: Il CVD viene utilizzato per applicare rivestimenti ceramici duri e resistenti alla corrosione (come il nitruro di titanio) agli utensili da taglio, prolungandone la vita e migliorandone le prestazioni.

- Se il tuo obiettivo principale è la tecnologia di prossima generazione: Il processo viene utilizzato per creare celle solari a film sottile, far crescere materiali come i nanotubi di carbonio e sviluppare rivestimenti ottici avanzati.

In definitiva, la deposizione chimica da vapore offre un livello di controllo senza precedenti per l'ingegneria dei materiali dall'atomo in su.

Tabella riassuntiva:

| Aspetto chiave | Descrizione |

|---|---|

| Tipo di processo | Fabbricazione di film sottili basata su reazione chimica |

| Meccanismo principale | I gas precursori reagiscono su un substrato riscaldato |

| Vantaggio chiave | Rivestimenti conformi e ad alta purezza su forme 3D complesse |

| Variante comune | CVD potenziato al plasma (PECVD) per temperature più basse |

| Industrie primarie | Semiconduttori, rivestimenti di utensili durevoli, tecnologia di prossima generazione |

Pronto a ingegnerizzare film sottili ad alta purezza con precisione?

Il processo controllato di Deposizione Chimica da Vapore è fondamentale per creare i materiali avanzati che alimentano la tecnologia moderna. Sia che il tuo laboratorio richieda soluzioni CVD standard o PECVD a bassa temperatura per substrati sensibili, KINTEK è specializzata nel fornire le apparecchiature di laboratorio e i materiali di consumo ad alte prestazioni di cui hai bisogno per ottenere risultati eccezionali.

Contatta i nostri esperti oggi per discutere come le nostre soluzioni CVD possono migliorare la tua ricerca e sviluppo nei semiconduttori, nei rivestimenti durevoli e nei materiali di prossima generazione.

Guida Visiva

Prodotti correlati

- Sistema di apparecchiature per forni a tubo CVD personalizzati versatili per deposizione chimica da vapore

- Fornace a Tubo CVD a Camera Divisa con Stazione Sottovuoto Sistema di Deposizione Chimica da Vapore Attrezzatura Macchina

- Fornace a tubo diviso da 1200℃ con tubo al quarzo Fornace tubolare da laboratorio

- Fornace a tubo da laboratorio ad alta temperatura da 1400℃ con tubo in allumina

- Fornace a Tubo al Quarzo per Trattamento Termico Rapido (RTP) da Laboratorio

Domande frequenti

- Quali sono i vantaggi della CVD industriale per la borurazione a solido? Controllo del processo superiore e integrità del materiale

- Perché i nanotubi di carbonio sono importanti nell'industria? Sbloccare le prestazioni dei materiali di prossima generazione

- Quali sono i principali vantaggi della deposizione chimica da vapore (CVD)? Ottenere rivestimenti di precisione per geometrie complesse

- Qual è la funzione delle apparecchiature CVD nei rivestimenti modificati al rodio? Raggiungere una profonda diffusione e precisione microstrutturale

- Che ruolo gioca l'attrezzatura per la deposizione chimica da vapore (CVD) nella preparazione dei compositi C/C? Analisi Esperta