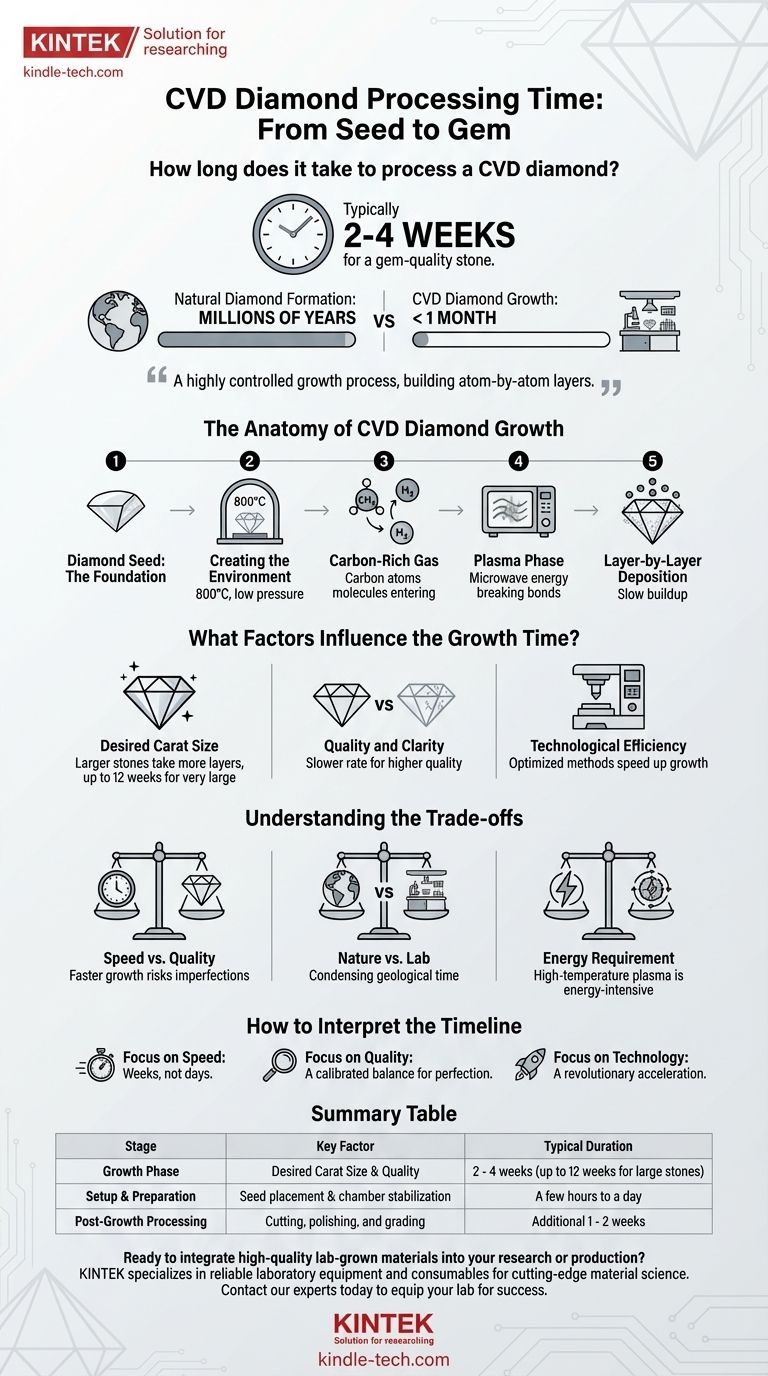

Per essere precisi, la lavorazione di un diamante CVD di qualità gemma richiede tipicamente dalle due alle quattro settimane. Per una pietra standard da un carato, i produttori possono completare l'intero ciclo di crescita in meno di un mese, un netto contrasto con i milioni di anni richiesti per la formazione dei diamanti naturali.

La creazione di un diamante CVD non è un evento istantaneo, ma un processo di crescita altamente controllato. Il lasso di tempo di più settimane è dettato dalla lenta, deliberata deposizione atomo per atomo di carbonio richiesta per costruire un cristallo di alta qualità.

L'anatomia della crescita del diamante CVD

Per capire perché ci vogliono diverse settimane, devi prima comprendere la natura meticolosa e passo dopo passo del metodo di deposizione chimica da vapore (CVD).

Il seme di diamante: la fondazione

L'intero processo inizia con una fetta molto sottile di un diamante preesistente, noto come seme. Questo seme funge da modello su cui crescerà il nuovo diamante.

Creare l'ambiente perfetto

Questo seme di diamante viene posto all'interno di una camera a vuoto sigillata a bassa pressione. La camera viene quindi riscaldata a una temperatura estrema, tipicamente intorno agli 800°C.

Il ruolo del gas ricco di carbonio

Una miscela di gas, ricca di carbonio (come il metano) e idrogeno, viene introdotta nella camera. Questa miscela serve come materia prima per il nuovo diamante.

Dal gas al cristallo: la fase del plasma

L'energia, spesso sotto forma di microonde, viene utilizzata per energizzare la miscela di gas finché non si accende in un plasma. Questo rompe i legami molecolari dei gas.

Deposizione strato per strato

All'interno del plasma, vengono rilasciati atomi di carbonio puro. Questi atomi si depositano quindi sul seme di diamante, legandosi alla sua struttura cristallina e replicandola strato per strato, costruendo lentamente il nuovo diamante.

Quali fattori influenzano il tempo di crescita?

La cifra "due-quattro settimane" è un punto di riferimento comune, ma la durata esatta può variare in base a diversi fattori chiave.

Dimensione in carati desiderata

Questa è la variabile più significativa. Un diamante più grande richiede più strati di deposizione di carbonio, estendendo il tempo necessario nella camera. Alcune pietre molto grandi possono richiedere fino a 12 settimane.

Obiettivi di qualità e purezza

Ottenere un diamante di qualità superiore e impeccabile richiede spesso un tasso di crescita più lento e stabile. Accelerare il processo può introdurre imperfezioni nel reticolo cristallino.

Efficienza tecnologica

I migliori produttori hanno affinato le loro tecniche e attrezzature nel tempo. I loro specifici metodi proprietari possono influenzare la velocità e l'efficienza del ciclo di crescita.

Comprendere i compromessi

Il processo CVD è un attento equilibrio di variabili scientifiche, e ogni scelta comporta un compromesso.

Velocità vs. Qualità

La tensione fondamentale nella crescita CVD è tra velocità e perfezione. Sebbene sia possibile far crescere un diamante più velocemente, farlo aumenta il rischio di inclusioni e difetti strutturali, con conseguente pietra di qualità inferiore.

Un netto contrasto con la natura

Il processo di settimane di un laboratorio CVD si pone in drammatica opposizione ai migliaia o milioni di anni che i diamanti naturali impiegano a formarsi sotto immenso calore e pressione in profondità nella Terra.

Il fabbisogno energetico

Mantenere una camera al plasma ad alta temperatura per settimane è un'impresa ad alta intensità energetica. Questo requisito operativo è un fattore significativo nel costo e nella logistica della produzione di diamanti coltivati in laboratorio.

Come interpretare la tempistica

La tua comprensione del tempo di elaborazione dipende da ciò che apprezzi di più.

- Se il tuo obiettivo principale è la velocità: riconosci che anche i metodi CVD più avanzati richiedono settimane, non giorni, per ottenere risultati di qualità gemma.

- Se il tuo obiettivo principale è la qualità: apprezza che il lasso di tempo di 2-4 settimane rappresenta un equilibrio attentamente calibrato, consentendo la meticolosa stratificazione necessaria per un diamante impeccabile.

- Se il tuo obiettivo principale è la tecnologia: considera questo processo di più settimane come un'accelerazione rivoluzionaria, che condensa una scala temporale geologica in un ciclo di produzione gestibile.

Comprendere questo processo deliberato, che dura settimane, rivela come la tecnologia abbia padroneggiato l'arte di creare uno dei materiali più preziosi della natura.

Tabella riassuntiva:

| Fase | Fattore chiave | Durata tipica |

|---|---|---|

| Fase di crescita | Dimensione in carati e qualità desiderate | 2 - 4 settimane (fino a 12 settimane per pietre grandi) |

| Configurazione e preparazione | Posizionamento del seme e stabilizzazione della camera | Da poche ore a un giorno |

| Lavorazione post-crescita | Taglio, lucidatura e classificazione | Ulteriori 1 - 2 settimane |

Pronto a integrare materiali di laboratorio di alta qualità nella tua ricerca o produzione? La crescita precisa e controllata dei diamanti CVD è solo un esempio di come le attrezzature di laboratorio avanzate possano rivoluzionare il tuo lavoro. Presso KINTEK, siamo specializzati nella fornitura delle attrezzature e dei materiali di consumo da laboratorio affidabili necessari per la scienza dei materiali all'avanguardia. Che tu stia sviluppando nuovi semiconduttori, ottiche avanzate o gemme di prossima generazione, le nostre soluzioni supportano precisione ed efficienza. Contatta i nostri esperti oggi stesso per discutere come possiamo attrezzare il tuo laboratorio per il successo.

Guida Visiva

Prodotti correlati

- Sistema di apparecchiature per forni a tubo CVD personalizzati versatili per deposizione chimica da vapore

- Reattore per Macchina MPCVD con Risonatore Cilindrico per Deposizione Chimica da Vapore di Plasma a Microonde e Crescita di Diamanti da Laboratorio

- Fornace a Tubo CVD a Camera Divisa con Stazione Sottovuoto Sistema di Deposizione Chimica da Vapore Attrezzatura Macchina

- Sistema di reattore per macchine per la deposizione chimica da vapore di plasma a microonde MPCVD per laboratorio e crescita di diamanti

- Sistema di apparecchiature per deposizione chimica da vapore CVD Forno a tubo PECVD con gassificatore a liquido Macchina PECVD

Domande frequenti

- Quali sono i metodi di rivestimento di film sottili? Scegli il giusto processo PVD o CVD per la tua applicazione

- Perché i film sottili sono utili? Sblocca nuove proprietà dei materiali con l'ingegneria delle superfici

- Quali sono le proprietà ottiche del diamante CVD? Sblocca prestazioni senza pari per applicazioni esigenti

- Qual è lo scopo della lucidatura elettrolitica sui fogli di rame? Ottimizza la superficie di crescita del tuo grafene CVD e hBN

- Quali sono i diversi tipi di target per sputtering? Scegli la giusta fonte di materiale per il tuo processo di film sottile

- Quali sono le applicazioni dei rivestimenti in oro? Usi critici nell'aerospaziale, nell'elettronica e nei sistemi di difesa

- Quali sono gli usi pratici dell'interferenza dei film sottili? Controllare la luce per l'ottica, la sicurezza e la produzione

- Quali sono i vantaggi e le applicazioni della tecnologia dei film sottili? Sblocca prestazioni avanzate dei materiali