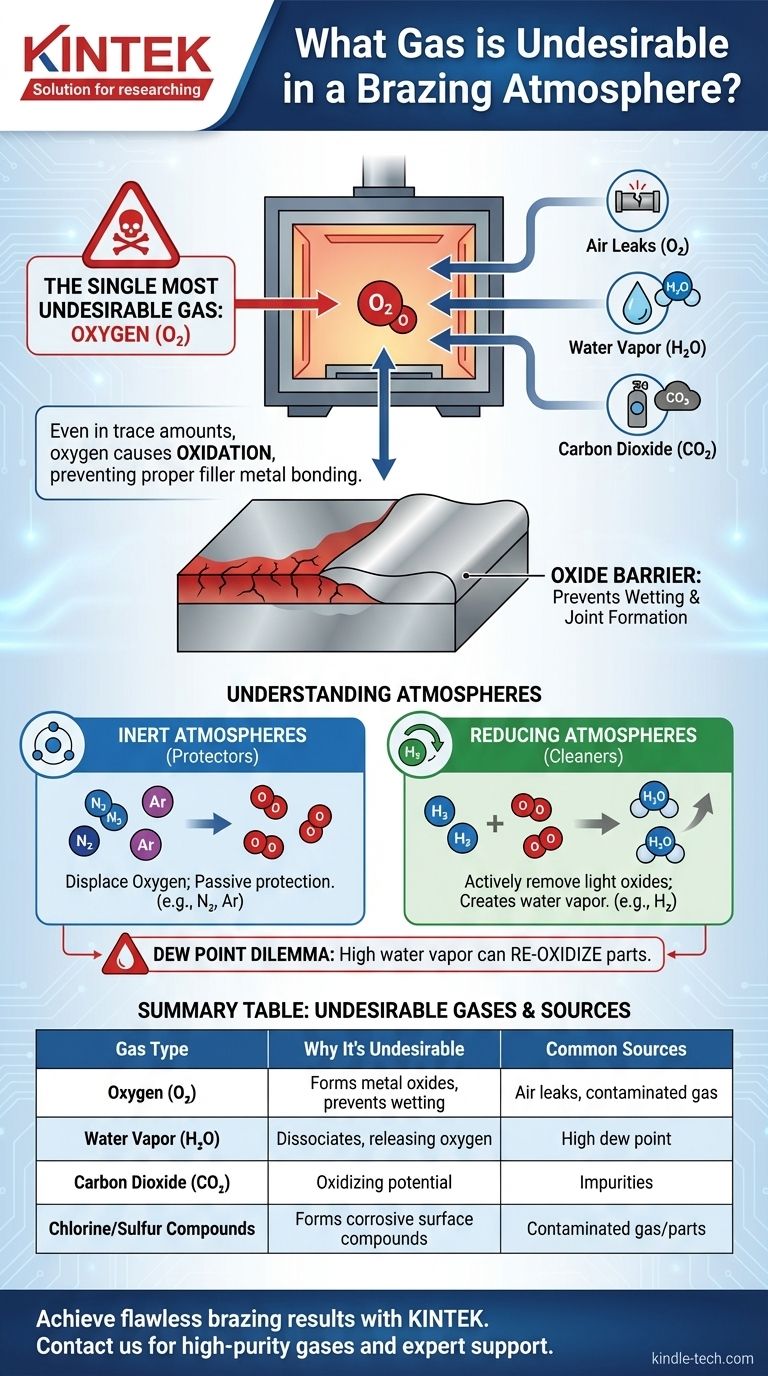

Il singolo gas più indesiderabile in qualsiasi atmosfera di brasatura è l'ossigeno. Anche in tracce, l'ossigeno e i gas che lo contengono—come il vapore acqueo o l'anidride carbonica—sono la causa principale del fallimento delle giunzioni brasate perché formano ossidi metallici ad alte temperature, impedendo al metallo d'apporto di legarsi correttamente ai materiali base.

Lo scopo fondamentale di un'atmosfera di brasatura è prevenire la formazione di ossidi sulle superfici metalliche da unire. Pertanto, qualsiasi gas che introduca ossigeno, direttamente o indirettamente, mina fondamentalmente l'intero processo di brasatura.

Il Ruolo Critico dell'Atmosfera di Brasatura

La brasatura si basa sul riscaldamento dei metalli a una temperatura alla quale un metallo d'apporto può fondere e fluire in una giunzione tramite azione capillare. L'atmosfera all'interno del forno durante questo ciclo di riscaldamento non è passiva; è una variabile critica che determina il successo o il fallimento della giunzione.

Prevenire l'Ossidazione

Alle elevate temperature di brasatura, i metalli reagiscono molto rapidamente con qualsiasi ossigeno disponibile per formare un sottile e tenace strato di ossido metallico. Questo strato di ossido agisce come una barriera, impedendo al metallo d'apporto fuso di entrare in contatto diretto con il materiale base. Questo fenomeno, noto come scarsa "bagnabilità", è una causa primaria di giunzioni deboli o inesistenti.

Promuovere il Flusso del Metallo d'Apporto

Una superficie pulita e priva di ossido è essenziale per l'azione capillare che attira il metallo d'apporto fuso negli spazi ristretti di una giunzione. Un'atmosfera di brasatura adeguata protegge le superfici durante il riscaldamento, assicurando che rimangano intatte e consentendo al metallo d'apporto di fluire liberamente e uniformemente in tutta la giunzione.

Il Colpevole Principale: Ossigeno e le Sue Fonti

Sebbene l'ossigeno puro sia il nemico ovvio, spesso entra nel processo di brasatura da fonti meno dirette. Il controllo di queste fonti è fondamentale per ottenere una giunzione di alta qualità.

Ossigeno Libero (O₂)

Questo è il contaminante più diretto. Può essere introdotto attraverso perdite nel forno, gas d'atmosfera contaminato o una purgatura insufficiente della camera del forno prima dell'inizio del ciclo di riscaldamento. Anche poche parti per milione (ppm) di ossigeno possono essere sufficienti per ossidare materiali sensibili come l'acciaio inossidabile.

Vapore Acqueo (H₂O)

Il vapore acqueo è una fonte di ossigeno importante, spesso sottovalutata. Ad alte temperature di brasatura, le molecole d'acqua possono dissociarsi, rilasciando ossigeno che forma prontamente ossidi sulle parti metalliche calde. Il contenuto di umidità di un gas d'atmosfera, misurato come suo "punto di rugiada", è un parametro critico da monitorare e controllare.

Anidride Carbonica (CO₂)

Similmente al vapore acqueo, anche l'anidride carbonica può essere una fonte di ossigeno alle temperature di brasatura. La molecola di CO₂ può decomporsi, creando un "potenziale ossidante" che può essere dannoso per molti metalli comuni, in particolare quelli contenenti cromo o altri elementi facilmente ossidabili.

Altri Gas Reattivi

Anche gas come il cloro o i composti dello zolfo sono altamente indesiderabili. Sebbene non formino necessariamente ossidi, sono estremamente corrosivi e reagiscono aggressivamente con i metalli base. Questo crea altri composti superficiali (come i cloruri) che inibiscono anch'essi la bagnabilità e possono portare a corrosione post-brasatura catastrofica o al cedimento della giunzione.

Comprendere i Compromessi: Atmosfere Inerti vs. Riducenti

Le atmosfere di brasatura sono generalmente classificate come inerti o attive (riducenti). La scelta dipende dai materiali da unire, dal metallo d'apporto e dalle considerazioni sui costi.

Atmosfere Inerti: I Protettori

I gas inerti, come l'Azoto (N₂) e l'Argon (Ar), agiscono semplicemente spostando l'ossigeno. Sono protettori passivi che creano un ambiente in cui gli ossidi non possono formarsi. L'azoto è un cavallo di battaglia economico per molte applicazioni, mentre l'Argon di purezza superiore (e più costoso) è utilizzato per materiali altamente sensibili come il titanio.

Atmosfere Riducenti: I Detergenti

Un'atmosfera attiva o "riducente", contenente tipicamente Idrogeno (H₂), fa un passo in più. L'idrogeno non solo sposta l'ossigeno, ma rimuove attivamente i leggeri ossidi superficiali reagendo con essi per formare vapore acqueo (H₂O), che viene poi espulso dal forno. Questo lo rende eccellente per pulire parti che potrebbero avere una leggera ossidazione preesistente.

Il Dilemma del Punto di Rugiada

L'utilizzo di un'atmosfera ricca di idrogeno introduce un compromesso critico. Sebbene l'idrogeno pulisca gli ossidi formando vapore acqueo, quello stesso vapore acqueo può ri-ossidare le parti se la sua concentrazione diventa troppo alta (un punto di rugiada elevato). Un'atmosfera riducente di successo richiede un equilibrio attento in cui il vapore acqueo prodotto viene rimosso continuamente, mantenendo l'atmosfera generale secca.

Fare la Scelta Giusta per il Tuo Obiettivo

La selezione dell'atmosfera corretta è funzione dei tuoi materiali, dei tuoi requisiti di qualità e del tuo budget.

- Se il tuo obiettivo principale è la brasatura economicamente vantaggiosa degli acciai al carbonio: Un'atmosfera standard di azoto è tipicamente sufficiente per prevenire la forte ossidazione e produrre una giunzione di qualità.

- Se il tuo obiettivo principale è la brasatura di acciai inossidabili, superleghe o altri metalli sensibili: Devi utilizzare un'atmosfera molto secca e di elevata purezza come Argon puro o una miscela Azoto/Idrogeno con un basso punto di rugiada.

- Se il tuo obiettivo principale è pulire parti con leggeri ossidi superficiali durante il ciclo: Un'atmosfera riducente contenente una percentuale di Idrogeno è la scelta ideale per garantire una superficie incontaminata per la bagnabilità.

In definitiva, il controllo dell'atmosfera del forno è il fattore più importante per ottenere giunzioni brasate coerenti e di elevata integrità.

Tabella Riassuntiva:

| Tipo di Gas | Perché è Indesiderabile | Fonti Comuni |

|---|---|---|

| Ossigeno (O₂) | Forma direttamente ossidi metallici, impedendo la bagnabilità del metallo d'apporto. | Perdite d'aria, gas contaminato, purgatura insufficiente. |

| Vapore Acqueo (H₂O) | Si dissocia ad alta temperatura, rilasciando ossigeno. | Punto di rugiada elevato nel gas d'atmosfera. |

| Anidride Carbonica (CO₂) | Può decomporsi e fornire un potenziale ossidante. | Impurità nel gas d'atmosfera. |

| Composti di Cloro/Zolfo | Formano composti superficiali corrosivi che inibiscono la bagnabilità. | Gas o parti contaminate. |

Ottieni risultati di brasatura impeccabili con KINTEK.

Prevenire l'ossidazione è la chiave per giunzioni brasate resistenti e affidabili. Sia che tu stia brasando acciaio al carbonio, acciai inossidabili sensibili o superleghe, la selezione e il controllo dell'atmosfera del forno corretta sono fondamentali.

KINTEK è specializzata nel fornire i gas di elevata purezza e il supporto esperto di cui il tuo laboratorio ha bisogno per mantenere atmosfere di brasatura perfette. Ti aiutiamo a eliminare i gas indesiderabili e a garantire risultati coerenti e di elevata integrità.

Contattaci oggi stesso per discutere la tua applicazione di brasatura e come possiamo supportare il tuo successo. Contattaci tramite il nostro modulo di contatto

Guida Visiva

Prodotti correlati

- Fornace a atmosfera controllata da 1700℃ Fornace a atmosfera inerte di azoto

- Fornace a Atmosfera Controllata da 1200℃ Fornace a Atmosfera Inerte di Azoto

- Fornace a atmosfera controllata da 1400℃ con azoto e atmosfera inerte

- Fornace a Idrogeno Inertee Controllato all'Azoto

- Fornace per brasatura sinterizzata a trattamento termico sotto vuoto

Domande frequenti

- Cosa si intende per atmosfera inerte? Una guida per prevenire l'ossidazione e garantire la sicurezza

- Come possiamo sviluppare un'atmosfera inerte per una reazione chimica? Controlla con precisione l'atmosfera per il tuo laboratorio

- Qual è lo scopo dell'atmosfera inerte? Una guida per proteggere i tuoi materiali e processi

- Qual è un esempio di atmosfera inerte? Scopri il miglior gas per il tuo processo

- Come si crea un'atmosfera inerte? Padroneggia processi sicuri e puri con l'inertizzazione