In fondo, la differenza riguarda il controllo chimico. Un'atmosfera ossidante è ricca di ossigeno o altre sostanze che accettano elettroni, promuovendo reazioni come la combustione e la corrosione. Al contrario, un'atmosfera riducente è intenzionalmente impoverita di ossigeno e spesso contiene gas come idrogeno o monossido di carbonio che donano elettroni, il che previene o addirittura inverte l'ossidazione.

La distinzione chiave non è solo la presenza di ossigeno, ma se la chimica dell'atmosfera fa sì che un materiale perda elettroni (ossidazione) o acquisti elettroni (riduzione). Scegliere l'atmosfera giusta è fondamentale per controllare l'esito dei processi ad alta temperatura, dalla produzione di acciaio alla cottura di ceramiche artistiche.

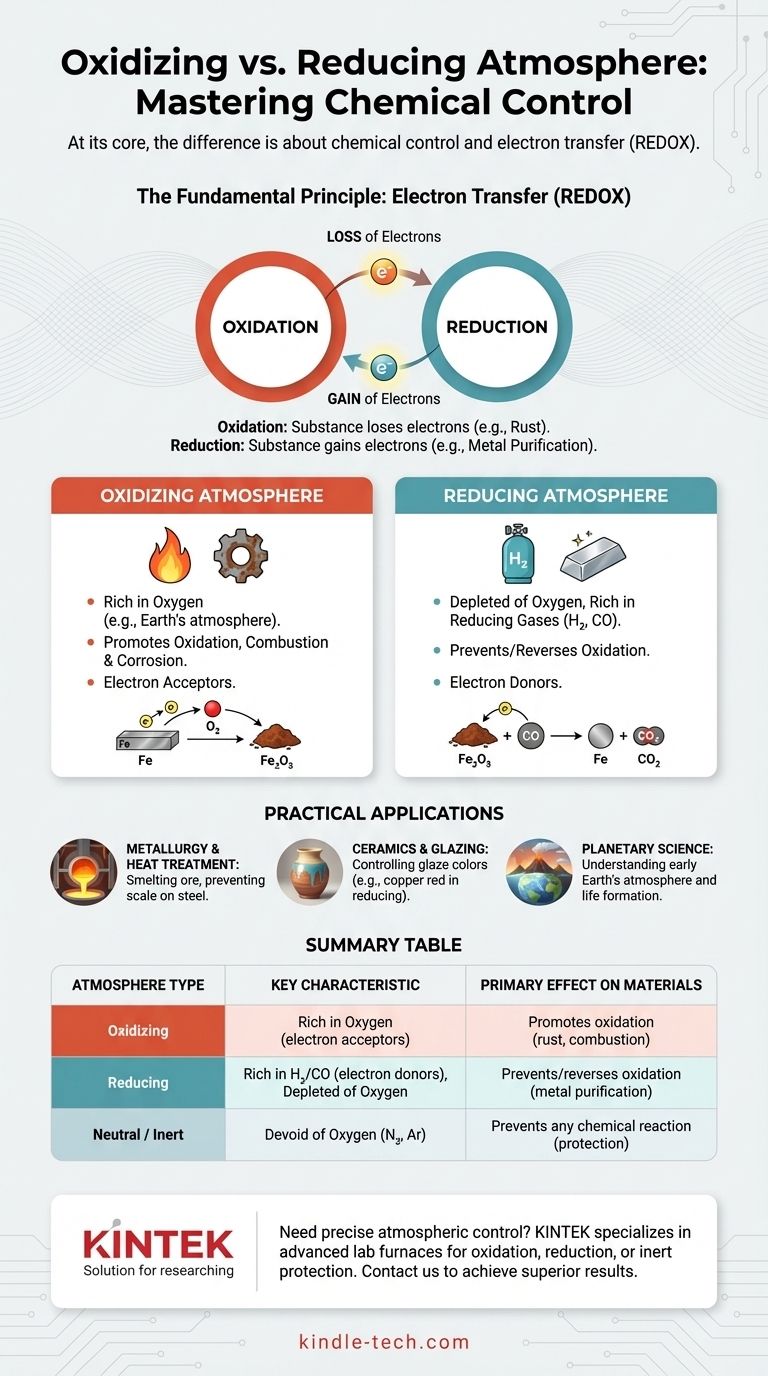

Il Principio Fondamentale: Trasferimento di Elettroni

Per comprendere veramente la differenza, devi guardare oltre i gas e concentrarti sulla chimica sottostante dello scambio di elettroni. Questo è noto come REDOX (Riduzione-Ossidazione).

Comprendere l'Ossidazione: La Perdita di Elettroni

L'ossidazione è un processo chimico in cui una sostanza perde elettroni. Sebbene l'ossigeno sia l'agente ossidante più famoso, non è l'unico.

L'esempio classico è la ruggine. Quando il ferro è esposto a un'atmosfera ricca di ossigeno, gli atomi di ferro perdono elettroni a favore degli atomi di ossigeno, formando ossido di ferro. Il materiale è stato ossidato.

Comprendere la Riduzione: L'Acquisto di Elettroni

La riduzione è il processo esattamente opposto: una sostanza acquista elettroni. Questo "riduce" il suo stato di ossidazione.

In un'atmosfera riducente, sono presenti gas come l'idrogeno (H₂) o il monossido di carbonio (CO). Questi gas sono donatori di elettroni; cedono facilmente i loro elettroni ad altre sostanze, invertendo il processo di ossidazione.

Caratteristiche di Ogni Ambiente

La composizione dell'atmosfera detta direttamente il suo comportamento chimico e il suo effetto sui materiali al suo interno.

L'Atmosfera Ossidante

Un ambiente ossidante è caratterizzato da un'abbondanza di ossigeno libero o altri agenti ossidanti. L'atmosfera terrestre è l'esempio più comune.

Questo ambiente supporta e accelera la combustione. È anche il principale motore di corrosione e degrado per molti materiali, specialmente i metalli ad alte temperature.

L'Atmosfera Riducente

Un'atmosfera riducente è definita dalla quasi totale assenza di ossigeno. Per essere attivamente "riducente", deve contenere anche gas riducenti.

Questi gas, come l'idrogeno o il monossido di carbonio, strapperanno chimicamente gli atomi di ossigeno dai materiali con cui entrano in contatto. Questo è essenziale per processi come la fusione del minerale in metallo puro.

L'Atmosfera Neutra (o Inerte)

È importante riconoscere un terzo stato: un'atmosfera neutra o inerte. Questo ambiente, tipicamente composto da azoto o argon, è anch'esso privo di ossigeno.

Tuttavia, a differenza di un'atmosfera riducente, questi gas non donano attivamente elettroni. Il loro scopo è semplicemente quello di spostare l'ossigeno e prevenire qualsiasi reazione chimica, proteggendo il materiale senza alterarlo.

Implicazioni Pratiche e Perché è Importante

La scelta tra queste atmosfere non è accademica; è una decisione critica in innumerevoli processi industriali e scientifici.

In Metallurgia e Trattamento Termico

Quando si fonde il minerale di ferro, un altoforno viene riempito di coke (una forma di carbonio), che brucia per creare un'atmosfera riducente ricca di monossido di carbonio e povera di ossigeno. Il CO strappa l'ossigeno dal minerale di ossido di ferro, riducendolo a ferro liquido puro.

Allo stesso modo, quando si esegue il trattamento termico dell'acciaio, viene utilizzata un'atmosfera riducente per prevenire la formazione di "scaglia" (uno strato di ossido di ferro) sulla superficie calda del metallo.

In Ceramica e Smaltatura

L'atmosfera all'interno di un forno ha un effetto profondo sul colore finale degli smalti ceramici.

Uno smalto di carbonato di rame, ad esempio, diventerà verde in un'atmosfera ossidante. In un'atmosfera riducente, lo stesso smalto produrrà un rosso brillante poiché l'ossido di rame viene chimicamente "ridotto" a rame puro.

In Scienze Planetarie

La distinzione è cruciale anche per comprendere la formazione planetaria. La Terra primordiale aveva un'atmosfera riducente, che era una condizione necessaria per la formazione delle complesse molecole organiche che hanno portato alla vita.

Solo dopo l'evoluzione degli organismi fotosintetici il nostro pianeta ha sviluppato l'atmosfera ricca di ossigeno e ossidante da cui dipendiamo oggi.

Fare la Scelta Giusta per il Tuo Obiettivo

La tua scelta è dettata interamente dalla trasformazione chimica che devi ottenere.

- Se il tuo obiettivo principale è prevenire la corrosione o rimuovere l'ossigeno da un composto (come la fusione del minerale): Hai bisogno di un'atmosfera riducente ricca di agenti come monossido di carbonio o idrogeno.

- Se il tuo obiettivo principale è la combustione completa o la creazione di uno specifico ossido chimico: Hai bisogno di un'atmosfera ossidante con una fornitura controllata di ossigeno.

- Se il tuo obiettivo principale è semplicemente proteggere un materiale da qualsiasi cambiamento chimico ad alte temperature: Dovresti usare un'atmosfera neutra o inerte, come argon o azoto puro.

In definitiva, padroneggiare le condizioni atmosferiche significa padroneggiare lo stato finale e l'integrità del tuo materiale.

Tabella Riepilogativa:

| Tipo di Atmosfera | Caratteristica Chiave | Effetto Primario sui Materiali | Applicazioni Comuni |

|---|---|---|---|

| Ossidante | Ricca di ossigeno (accettori di elettroni) | Promuove l'ossidazione (es. ruggine, combustione) | Combustione completa, creazione di ossidi specifici |

| Riducente | Depauperata di ossigeno, ricca di H₂/CO (donatori di elettroni) | Previene/inverte l'ossidazione (es. purificazione dei metalli) | Fusione del minerale, prevenzione della scaglia sull'acciaio, effetti cromatici ceramici |

| Neutro/Inerte | Priva di ossigeno (es. N₂, Ar) | Previene qualsiasi reazione chimica | Protezione dei materiali da alterazioni ad alte temperature |

Hai bisogno di un controllo atmosferico preciso per i tuoi processi di laboratorio? L'atmosfera del forno giusta è fondamentale per ottenere le proprietà del materiale desiderate, sia che tu stia trattando termicamente metalli, sviluppando nuove ceramiche o proteggendo campioni sensibili. KINTEK è specializzata in forni da laboratorio avanzati e attrezzature progettate per un controllo atmosferico esatto. I nostri esperti possono aiutarti a selezionare la soluzione perfetta per garantire ossidazione, riduzione o protezione inerte per la tua specifica applicazione. Contatta KINTEK oggi per discutere le tue esigenze di laboratorio e ottenere risultati superiori.

Guida Visiva

Prodotti correlati

- Fornace a Atmosfera Controllata da 1200℃ Fornace a Atmosfera Inerte di Azoto

- Fornace a atmosfera controllata da 1700℃ Fornace a atmosfera inerte di azoto

- Fornace a atmosfera controllata da 1400℃ con azoto e atmosfera inerte

- Fornace a Tubo Verticale da Laboratorio

- Fornace a Idrogeno Inertee Controllato all'Azoto

Domande frequenti

- È possibile riscaldare l'azoto gassoso? Sfruttare il calore inerte per precisione e sicurezza

- Cosa si intende per atmosfera inerte? Una guida per prevenire l'ossidazione e garantire la sicurezza

- Come possiamo sviluppare un'atmosfera inerte per una reazione chimica? Controlla con precisione l'atmosfera per il tuo laboratorio

- Perché l'azoto viene utilizzato nei forni? Uno scudo economicamente vantaggioso per i processi ad alta temperatura

- Cos'è un trattamento termico in atmosfera inerte? Proteggi i tuoi metalli da ossidazione e decarburazione