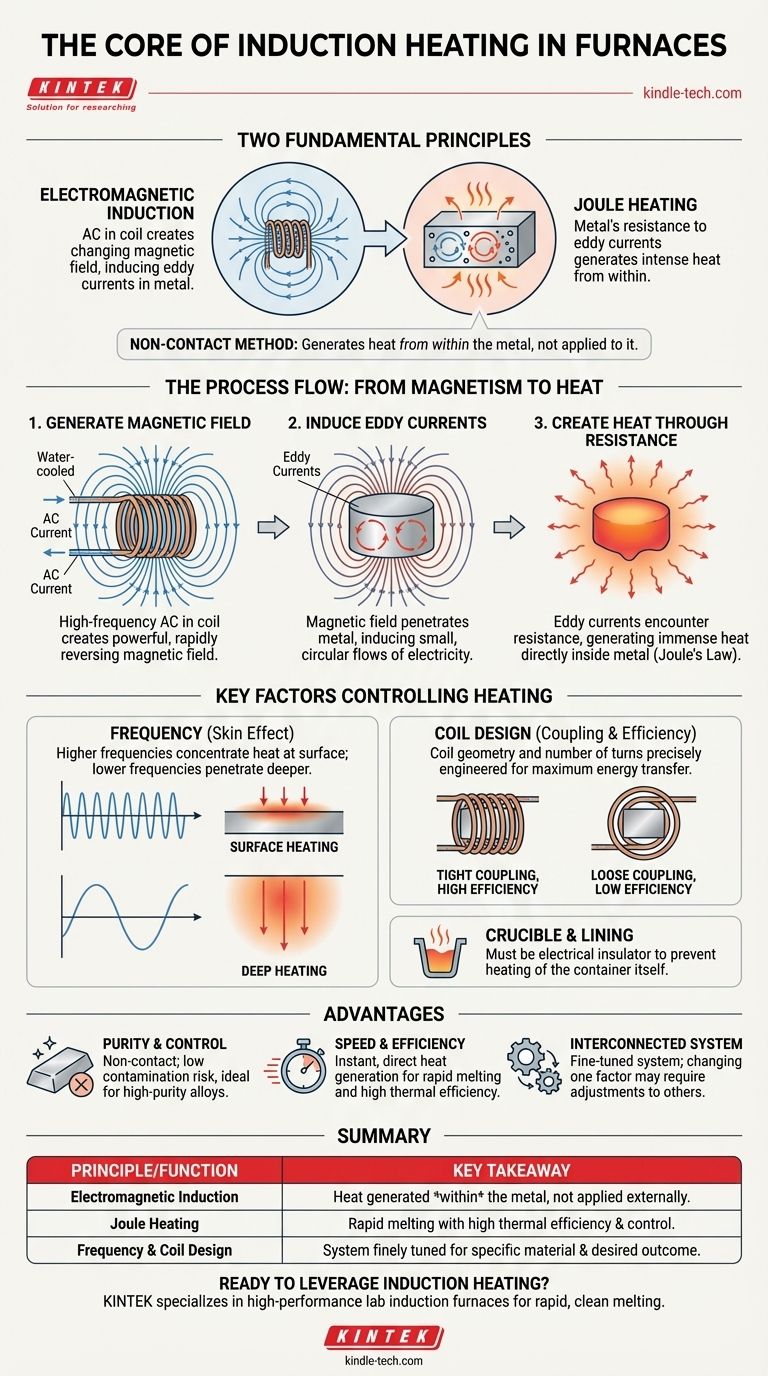

Nella sua essenza, il riscaldamento a induzione in un forno a induzione si basa su due principi fisici fondamentali: l'induzione elettromagnetica e il riscaldamento Joule. Una corrente alternata in una bobina di rame crea un campo magnetico potente e in rapida variazione, che a sua volta induce correnti elettriche direttamente all'interno del metallo da fondere (il "carico"), generando un calore intenso dovuto alla resistenza elettrica del metallo stesso.

Il concetto centrale da comprendere è che il riscaldamento a induzione è un metodo senza contatto. A differenza di altri forni, non applica calore al metallo; utilizza campi magnetici per generare calore dall'interno del metallo stesso, portando a una fusione rapida, pulita e controllabile.

Il Principio Fondamentale: Dal Magnetismo al Calore

Per capire come funziona un forno a induzione, è meglio suddividere il processo in una sequenza di eventi. Ogni passaggio è una conseguenza diretta del precedente.

Passaggio 1: Generazione di un Potente Campo Magnetico

Il forno è costruito attorno a una bobina raffreddata ad acqua, tipicamente realizzata in rame. Una corrente alternata (AC) ad alta frequenza viene fatta passare attraverso questa bobina.

Questo flusso di elettricità genera un campo magnetico forte e rapidamente invertito nello spazio al centro della bobina, dove viene posizionato il metallo da fondere (il "carico").

Passaggio 2: Induzione di Correnti Elettriche (Correnti Parassite)

Secondo la Legge di Induzione di Faraday, un campo magnetico variabile induce una corrente elettrica in qualsiasi conduttore posto al suo interno.

Il campo magnetico del forno penetra nel carico metallico, inducendo piccoli flussi circolari di elettricità all'interno del materiale. Questi sono noti come correnti parassite (o correnti di Foucault).

Passaggio 3: Creazione di Calore Tramite Resistenza (Legge di Joule)

Tutti i conduttori elettrici hanno una certa resistenza al flusso di elettricità. Mentre le correnti parassite indotte fluiscono attraverso il metallo, incontrano questa resistenza intrinseca.

Questa lotta è simile all'attrito e genera un calore immenso direttamente all'interno del metallo. Questo fenomeno è chiamato riscaldamento Joule, ed è la causa diretta dell'aumento di temperatura che fonde il carico.

Fattori Chiave che Controllano il Processo di Riscaldamento

L'efficienza e le caratteristiche del riscaldamento a induzione non sono casuali; sono controllate da diversi parametri chiave.

Il Ruolo della Frequenza

La frequenza della corrente alternata nella bobina è una variabile critica. Frequenze più elevate tendono a concentrare l'effetto riscaldante vicino alla superficie del metallo (un fenomeno noto come effetto pelle).

Frequenze più basse penetrano più in profondità nel metallo, fornendo un riscaldamento più uniforme per pezzi più grandi. La scelta della frequenza è quindi adattata alla dimensione e al tipo di materiale che viene fuso.

L'Importanza della Progettazione della Bobina

L'efficienza del trasferimento di energia dipende fortemente dall'accoppiamento tra la bobina e il carico. Una bobina sagomata strettamente attorno al carico assicura che la massima quantità di energia del campo magnetico venga intercettata dal metallo.

Il numero di spire nella bobina e la sua geometria complessiva sono ingegnerizzati con precisione per creare il campo magnetico più efficace per una data applicazione.

Il Crogiolo e il Rivestimento

Il carico metallico è contenuto all'interno di un contenitore chiamato crogiolo, realizzato in materiale refrattario (resistente al calore). Questo materiale deve essere un isolante elettrico.

Se il crogiolo fosse conduttivo, anche il campo magnetico lo riscalderebbe, sprecando energia e potenzialmente causandone il cedimento. La qualità e la composizione di questo rivestimento sono fondamentali per la sicurezza e la vita operativa del forno.

Comprendere i Vantaggi e i Compromessi

La fisica del riscaldamento a induzione dà origine a benefici e considerazioni uniche rispetto ad altre tecnologie di fusione.

Vantaggio: Purezza e Controllo

Poiché il riscaldamento è senza contatto, il rischio di contaminazione del metallo è estremamente basso. Non ci sono elettrodi di grafite o sottoprodotti di combustione che possano introdurre impurità.

Ciò rende i forni a induzione ideali per la fusione di leghe ad alta purezza o, come notato nel materiale di riferimento, acciai con contenuto di carbonio molto basso che verrebbero compromessi da altri metodi.

Vantaggio: Velocità ed Efficienza

Il calore viene generato istantaneamente e direttamente all'interno del materiale. Ciò si traduce in cicli di fusione molto rapidi e alta efficienza termica, poiché meno calore viene perso nella struttura del forno e nell'ambiente circostante.

Considerazione: Il Sistema è Interconnesso

L'efficacia di un forno a induzione dipende da un sistema finemente sintonizzato. L'alimentazione, la progettazione della bobina, il materiale del crogiolo e le proprietà del metallo fuso sono tutti interdipendenti.

Un cambiamento in un fattore, come il tipo di lega metallica, potrebbe richiedere modifiche alla frequenza operativa o al livello di potenza per mantenere prestazioni ottimali.

Fare la Scelta Giusta per il Tuo Obiettivo

Comprendere il principio fondamentale ti aiuta a sfruttare efficacemente questa tecnologia per risultati specifici.

- Se la tua priorità principale è la purezza del materiale: L'induzione è la scelta superiore per leghe speciali, metalli di grado medico o acciai a basso tenore di carbonio dove la contaminazione da elettrodi o combustibile è inaccettabile.

- Se la tua priorità principale è la velocità e il controllo del processo: Il riscaldamento rapido e diretto di un forno a induzione offre tempi di consegna rapidi e una gestione precisa della temperatura, ideale per fonderie con elevate esigenze produttive.

- Se stai fondendo materiali diversi: Devi considerare che la resistività elettrica e le proprietà magnetiche del materiale influiscono direttamente sull'efficienza del riscaldamento, richiedendo un sistema progettato con la flessibilità di frequenza e potenza corretta.

In definitiva, il forno a induzione è uno strumento potente proprio perché trasforma elegantemente la forza invisibile del magnetismo direttamente in calore.

Tabella Riassuntiva:

| Principio | Funzione | Concetto Chiave |

|---|---|---|

| Induzione Elettromagnetica | La corrente alternata in una bobina crea un campo magnetico variabile, inducendo correnti parassite nel metallo. | Il calore viene generato all'interno del metallo stesso, non applicato esternamente. |

| Riscaldamento Joule | La resistenza del metallo al flusso delle correnti parassite indotte crea un calore intenso e diretto. | Ciò porta a una fusione rapida con elevata efficienza termica e controllo. |

| Frequenza e Progettazione della Bobina | Frequenze più elevate riscaldano la superficie (effetto pelle); frequenze più basse penetrano più in profondità. La geometria della bobina è fondamentale per un trasferimento di energia efficiente. | Il sistema è finemente sintonizzato per il materiale specifico e il risultato desiderato. |

Pronto a sfruttare la potenza del riscaldamento a induzione per le tue esigenze di laboratorio o di produzione?

KINTEK è specializzata in apparecchiature da laboratorio ad alte prestazioni, inclusi forni a induzione progettati per la fusione rapida e pulita di metalli e leghe ad alta purezza. I nostri sistemi offrono il controllo preciso e la purezza del materiale essenziali per la ricerca e la produzione avanzate.

Contatta oggi i nostri esperti per discutere come un forno a induzione KINTEK può migliorare la tua efficienza, aumentare la qualità del tuo prodotto e soddisfare i tuoi obiettivi specifici di fusione.

Guida Visiva

Prodotti correlati

- Fornace a Induzione Sottovuoto su Scala di Laboratorio

- Fornace a tubo da laboratorio ad alta temperatura da 1400℃ con tubo in allumina

- Fornace a Pressa Calda a Induzione Sottovuoto 600T per Trattamento Termico e Sinterizzazione

- Fornace per Trattamento Termico Sottovuoto e Fornace per Fusione a Induzione a Levitazione

- Fornace a Tubo da Laboratorio ad Alta Temperatura da 1700℃ con Tubo di Allumina

Domande frequenti

- Cos'è il metodo a induzione sotto vuoto? La fusione di metalli ad alta purezza per leghe avanzate

- Qual è la funzione principale di un forno a induzione sottovuoto? Fondere metalli ad alta purezza con precisione

- Cos'è il VIM in metallurgia? Una guida alla fusione a induzione sotto vuoto per leghe ad alte prestazioni

- Cos'è la tecnica di fusione ad arco sotto vuoto? Scopri la precisione della fusione a induzione sotto vuoto

- Quale principio viene utilizzato per generare calore in un forno a induzione sottovuoto? Ottieni una fusione dei metalli pulita ed efficiente