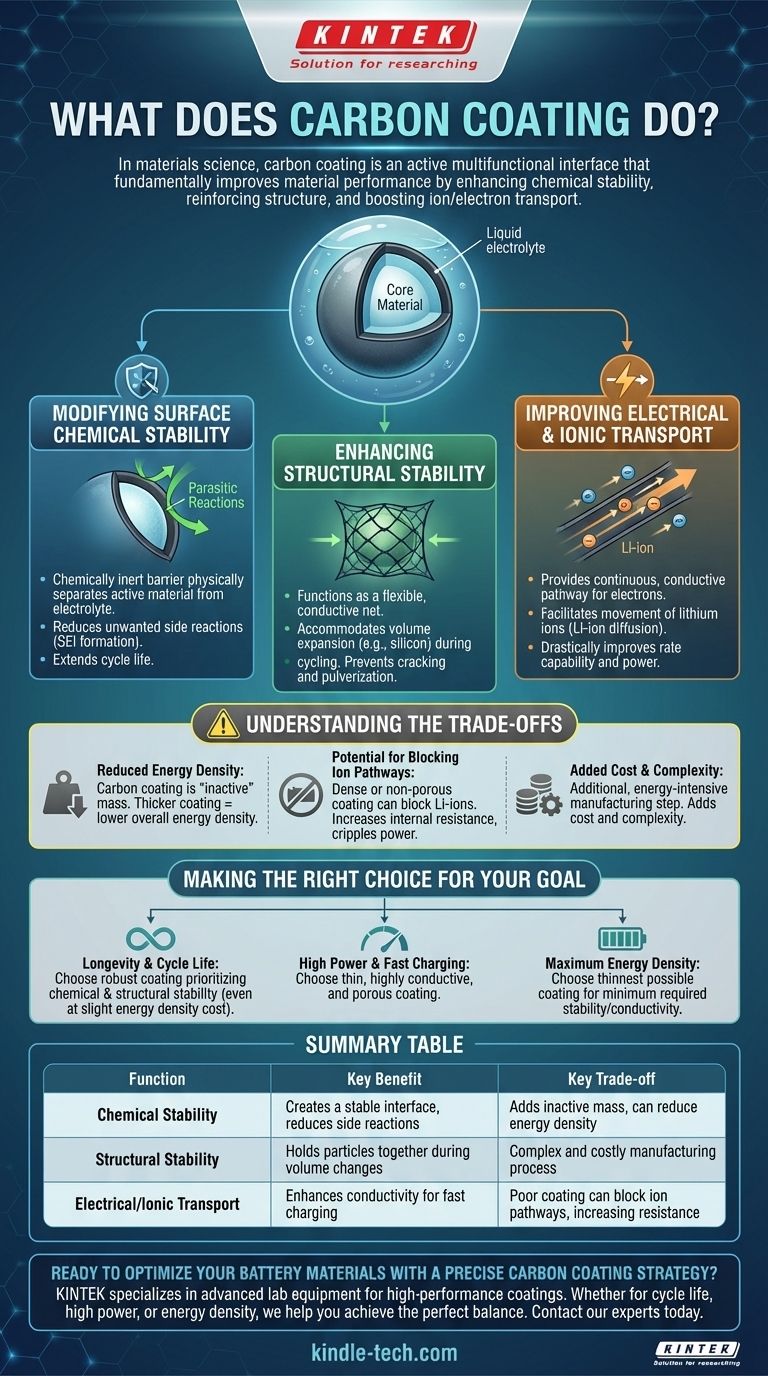

Nella scienza dei materiali, un rivestimento in carbonio non è semplicemente uno strato passivo, ma un componente attivo progettato per risolvere contemporaneamente diversi problemi fondamentali. Migliora fondamentalmente le prestazioni di un materiale aumentandone la stabilità chimica, rafforzandone la struttura fisica e potenziandone la capacità di trasportare ioni ed elettroni.

Un rivestimento in carbonio agisce come un'interfaccia multifunzionale. Protegge contemporaneamente il materiale centrale da reazioni chimiche indesiderate, lo mantiene unito durante lo stress fisico e crea un'autostrada conduttiva per il trasferimento di energia, ma i suoi benefici devono essere bilanciati con i suoi intrinseci compromessi.

Le funzioni principali di un rivestimento in carbonio

In fondo, il rivestimento in carbonio è una strategia per compensare le debolezze intrinseche di molti materiali ad alte prestazioni, in particolare all'interno delle batterie. Affronta tre aree critiche.

Modifica della stabilità chimica superficiale

Molti materiali elettrodici avanzati sono altamente reattivi con l'elettrolita liquido all'interno di una batteria.

Questa reattività porta a reazioni collaterali indesiderate, formando uno strato instabile noto come Interfaccia Elettrolita Solida (SEI). Una SEI instabile consuma litio attivo e degrada la durata della batteria.

Un rivestimento in carbonio agisce come una barriera chimicamente inerte, separando fisicamente il materiale attivo dall'elettrolita. Questo crea un'interfaccia più stabile e controllata, riducendo drasticamente le reazioni parassite e prolungando la durata del ciclo del materiale.

Miglioramento della stabilità strutturale

Alcuni materiali ad alta capacità, come il silicio o gli ossidi metallici, subiscono un'enorme espansione e contrazione del volume durante la carica e la scarica.

Questo stress ripetuto può causare la rottura delle particelle del materiale, la loro polverizzazione e la perdita di contatto elettrico con il resto dell'elettrodo, portando a un rapido decadimento della capacità.

Il rivestimento in carbonio funziona come una rete flessibile e conduttiva. Mantiene unite meccanicamente le particelle, accoglie i cambiamenti di volume e assicura che i percorsi elettrici rimangano intatti anche dopo centinaia di cicli.

Miglioramento del trasporto elettrico e ionico

Molti materiali promettenti per le batterie sono scarsi conduttori elettrici, agendo essenzialmente come isolanti. Questo limita la velocità con cui una batteria può caricarsi e scaricarsi.

Il carbonio, in forme come il carbonio amorfo o la grafite, è un eccellente conduttore elettrico. Il rivestimento fornisce un percorso conduttivo continuo per gli elettroni per raggiungere il materiale attivo, migliorando drasticamente la capacità di velocità, o potenza di uscita.

Inoltre, un rivestimento in carbonio poroso ben progettato può facilitare il movimento degli ioni di litio (diffusione di ioni Li) dall'elettrolita alla superficie del materiale attivo, garantendo che l'intera particella sia utilizzata in modo efficiente.

Comprendere i compromessi

Sebbene altamente efficace, l'applicazione di un rivestimento in carbonio è un delicato atto di bilanciamento con chiari svantaggi se implementato in modo errato.

Ridotta densità energetica

Il rivestimento in carbonio stesso non immagazzina energia. È considerato un componente "inattivo".

Ogni grammo di massa dedicato al rivestimento è massa che non viene utilizzata dal materiale "attivo" che immagazzina energia. Un rivestimento eccessivamente spesso aumenterà la stabilità ma ridurrà la densità energetica complessiva della batteria (la quantità di energia immagazzinata per unità di peso o volume).

Potenziale blocco dei percorsi ionici

L'obiettivo primario è migliorare le prestazioni, ma un rivestimento scadente può fare il contrario.

Se lo strato di carbonio è troppo denso o non poroso, può agire come una barriera che blocca fisicamente gli ioni di litio dal raggiungere il materiale attivo. Questo aumenta la resistenza interna e compromette le prestazioni di potenza della batteria.

Costo e complessità aggiunti

L'applicazione di un rivestimento in carbonio uniforme e di alta qualità è un passaggio aggiuntivo e ad alta intensità energetica nel processo di produzione.

Ciò aggiunge inevitabilmente costi e complessità, che devono essere giustificati da un significativo miglioramento delle prestazioni e della durata.

Fare la scelta giusta per il tuo obiettivo

La strategia ideale di rivestimento in carbonio dipende interamente dall'obiettivo di prestazione primario per il materiale.

- Se il tuo obiettivo principale è la longevità e la durata del ciclo: Un rivestimento robusto che privilegia la stabilità chimica e strutturale è la scelta corretta, anche a un leggero costo per la densità energetica.

- Se il tuo obiettivo principale è l'alta potenza e la ricarica rapida: La chiave è un rivestimento sottile, altamente conduttivo e poroso che massimizza il trasporto di elettroni e ioni.

- Se il tuo obiettivo principale è la massima densità energetica: Devi utilizzare il rivestimento più sottile possibile che fornisca comunque la stabilità e la conduttività minime richieste per evitare un eccessivo "peso morto".

In definitiva, il rivestimento in carbonio è uno strumento potente per sbloccare il potenziale dei materiali di nuova generazione trasformando le loro debolezze intrinseche in punti di forza.

Tabella riassuntiva:

| Funzione | Beneficio chiave | Compromesso chiave |

|---|---|---|

| Stabilità Chimica | Crea un'interfaccia stabile, riduce le reazioni collaterali | Aggiunge massa inattiva, può ridurre la densità energetica |

| Stabilità Strutturale | Mantiene unite le particelle durante i cambiamenti di volume | Processo di produzione complesso e costoso |

| Trasporto Elettrico/Ionico | Migliora la conduttività per una ricarica/scarica rapida | Un rivestimento scadente può bloccare i percorsi ionici, aumentando la resistenza |

Pronto a ottimizzare i tuoi materiali per batterie con una precisa strategia di rivestimento in carbonio?

Presso KINTEK, siamo specializzati nella fornitura delle attrezzature e dei materiali di consumo da laboratorio avanzati necessari per lo sviluppo e il test di rivestimenti ad alte prestazioni. Che il tuo obiettivo sia massimizzare la durata del ciclo, ottenere alta potenza o ottimizzare la densità energetica, le nostre soluzioni possono aiutarti a raggiungere il perfetto equilibrio.

Contatta i nostri esperti oggi tramite il nostro Modulo di contatto per discutere come possiamo supportare la tua ricerca e sviluppo nella scienza dei materiali.

Guida Visiva

Prodotti correlati

- Fornace di Grafittizzazione Continua Sottovuoto di Grafite

- Fornace di grafitazione sottovuoto verticale ad alta temperatura

- Fornace di grafitazione sottovuoto a temperatura ultra-elevata in grafite

- Sistema di apparecchiature per forni a tubo CVD personalizzati versatili per deposizione chimica da vapore

- Fornace a tubo diviso da 1200℃ con tubo al quarzo Fornace tubolare da laboratorio

Domande frequenti

- Qual è la resistenza alla temperatura della grafite? Svelare il suo potenziale ad alta temperatura nel tuo laboratorio

- Il punto di fusione della grafite è alto o basso? Scopri la sua estrema resilienza termica

- Quali sono le proprietà della grafite ad alte temperature? Sblocca la sua forza e stabilità nel calore estremo

- Cosa succede alla grafite ad alte temperature? Sblocca la sua resistenza estrema al calore

- Qual è il coefficiente termico della grafite? Scopri la sua unica stabilità termica