In sostanza, un forno a grafite è uno strumento specializzato utilizzato per la lavorazione ad alta temperatura dei materiali all'interno di un ambiente altamente controllato. Viene scelto principalmente per applicazioni che richiedono calore estremo, spesso fino a 3000°C, in vuoto o in un'atmosfera protettiva e non reattiva. I processi comuni includono grafitizzazione, sinterizzazione, cottura ceramica, carbonizzazione, brasatura e degassaggio.

La capacità distintiva di un forno a grafite è la sua abilità di raggiungere temperature ben oltre i limiti dei forni convenzionali a base metallica, proteggendo contemporaneamente il materiale dall'ossigeno e da altri contaminanti atmosferici. È la soluzione per la lavorazione termica in condizioni estreme e non reattive.

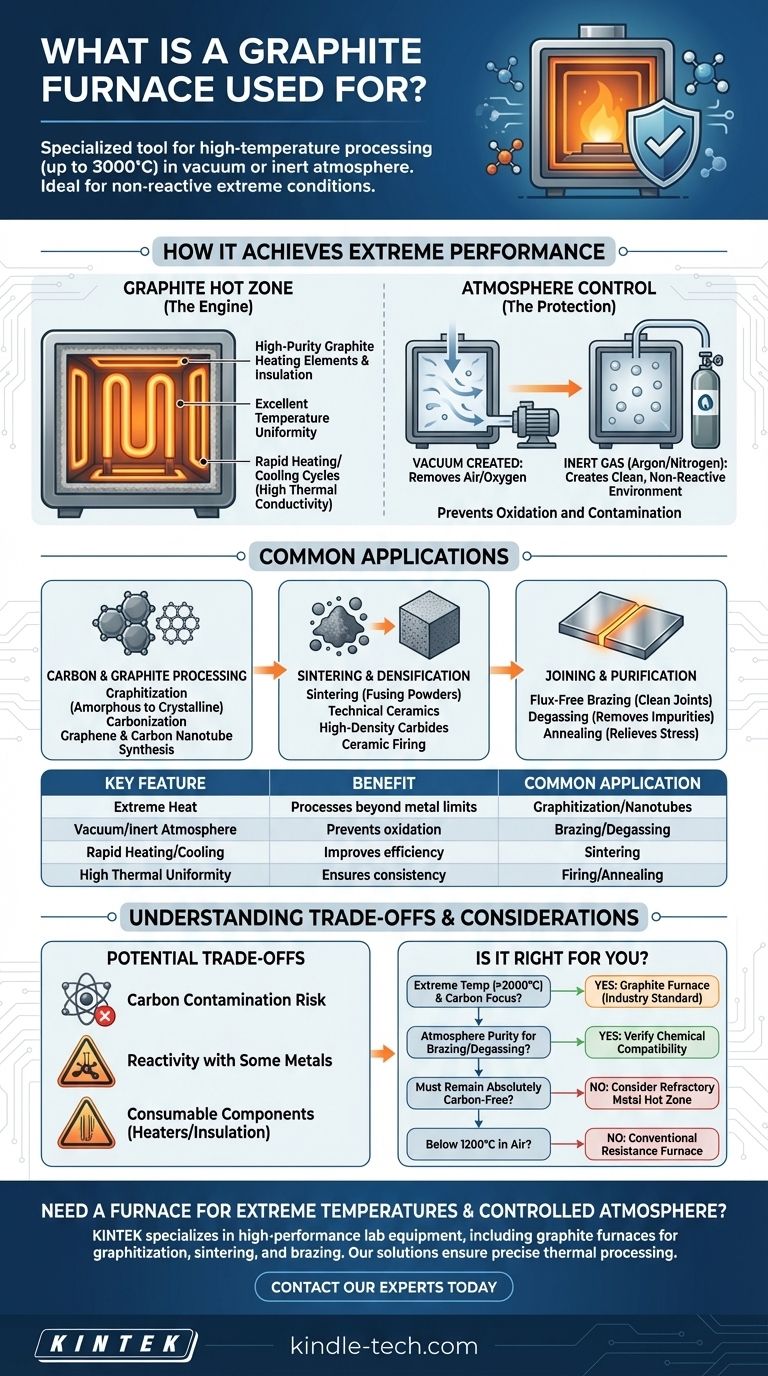

Come un forno a grafite raggiunge prestazioni estreme

Le capacità uniche di un forno a grafite derivano dal suo design fondamentale, che ruota attorno all'uso della grafite come materiale primario per la "zona calda", l'area in cui avviene il riscaldamento.

La zona calda in grafite: il motore dell'alto calore

Gli elementi riscaldanti, i collegamenti di alimentazione e gli schermi isolanti all'interno del forno sono tutti costruiti con grafite di elevata purezza. A differenza degli elementi riscaldanti metallici (come molibdeno o tungsteno) che hanno punti di fusione più bassi o diventano fragili, la grafite può resistere a temperature fino a 3000°C in un ambiente non ossidante.

Questa costruzione interamente in grafite garantisce un'eccellente uniformità di temperatura e consente cicli rapidi di riscaldamento e raffreddamento, poiché la grafite ha un'alta conduttività termica e una bassa massa termica.

Il ruolo critico del controllo dell'atmosfera

Riscaldare i materiali a migliaia di gradi all'aria aperta causerebbe un'immediata e catastrofica ossidazione (combustione). Un forno a grafite previene questo evacuando prima l'aria dalla sua camera per creare un vuoto.

Una volta rimossa l'aria, la camera può essere riempita con un gas inerte protettivo come argon o azoto. Questo crea un ambiente pulito e stabile, assicurando che il materiale venga trasformato solo dal calore, non reagendo con l'ambiente circostante.

Una ripartizione delle applicazioni comuni

La combinazione di calore estremo e controllo dell'atmosfera rende il forno a grafite indispensabile in diversi settori, in particolare nella scienza dei materiali e nella produzione avanzata.

Lavorazione del carbonio e della grafite

Questo è un caso d'uso primario. Processi come la grafitizzazione (conversione del carbonio amorfo in una struttura cristallina di grafite) e la carbonizzazione (creazione di carbonio riscaldando materiale organico) richiedono le condizioni esatte che un forno a grafite fornisce.

È anche centrale per la sintesi di materiali avanzati a base di carbonio come il grafene e i nanotubi di carbonio.

Sinterizzazione e densificazione

La sinterizzazione è il processo di utilizzo del calore per fondere polveri in una massa solida senza fonderle. Un forno a grafite viene utilizzato per la sinterizzazione ad alta temperatura di ceramiche tecniche, carburi e altri materiali avanzati per ottenere alta densità e resistenza.

La cottura ceramica a temperature molto elevate per ottenere specifiche strutture cristalline è un'altra applicazione chiave.

Unione e purificazione

La brasatura è un processo che unisce i metalli utilizzando un metallo d'apporto. In vuoto o in atmosfera inerte, un forno a grafite consente giunzioni eccezionalmente pulite e robuste su leghe ad alte prestazioni senza l'uso di flussante, che può essere una fonte di contaminazione.

Il degassaggio utilizza il calore in vuoto per rimuovere gas intrappolati (come ossigeno e idrogeno) da metalli e altri materiali, migliorando drasticamente la loro purezza e le proprietà meccaniche. Viene eseguita anche la ricottura per alleviare le tensioni interne e affinare la microstruttura di un materiale.

Comprendere i compromessi

Sebbene potente, un forno a grafite non è una soluzione universale. Comprendere i suoi limiti è fondamentale per una corretta applicazione.

Potenziale di contaminazione da carbonio

Poiché l'intera zona calda è fatta di carbonio, esiste il rischio che il materiale in lavorazione (il "carico di lavoro") possa essere contaminato da carbonio, specialmente a temperature molto elevate. Questa è una considerazione critica per applicazioni in cui anche tracce di carbonio sono inaccettabili.

Reattività con alcuni materiali

La grafite non è completamente inerte. A temperature elevate, può reagire con alcuni metalli per formare carburi. Ciò può danneggiare sia i componenti del forno che il carico di lavoro se i materiali non sono compatibili.

Componenti consumabili

Gli elementi riscaldanti in grafite e i pacchi isolanti sono considerati materiali di consumo. Nel tempo e dopo molti cicli ad alta temperatura, sublimano lentamente (passano da solido a gas) e devono essere sostituiti. Ciò rappresenta un costo operativo continuo.

Un forno a grafite è adatto alla tua applicazione?

La scelta della giusta tecnologia del forno dipende interamente dal materiale, dalla temperatura e dai requisiti atmosferici.

- Se il tuo obiettivo principale è la temperatura estrema (> 2000°C) per materiali a base di carbonio: Un forno a grafite è lo standard del settore e spesso l'unica scelta pratica.

- Se il tuo obiettivo principale è la purezza dell'atmosfera per la brasatura o il degassaggio di metalli sensibili: Un forno a grafite fornisce un ambiente eccezionalmente pulito, ma devi verificarne la compatibilità chimica con la tua lega.

- Se il tuo obiettivo principale è la lavorazione di materiali che devono rimanere assolutamente privi di carbonio: Dovresti considerare un'alternativa, come un forno con una zona calda in metallo refrattario (fatta di tungsteno o molibdeno).

- Se il tuo processo opera al di sotto di 1200°C in aria: Un forno a resistenza convenzionale è uno strumento più economico e appropriato.

In definitiva, la scelta di un forno a grafite è una decisione che privilegia la temperatura eccezionalmente alta e il controllo atmosferico sopra ogni altra cosa.

Tabella riassuntiva:

| Caratteristica chiave | Vantaggio | Applicazione comune |

|---|---|---|

| Calore estremo (fino a 3000°C) | Processa materiali oltre i limiti dei forni metallici | Grafitizzazione, Sintesi di nanotubi di carbonio |

| Vuoto/Atmosfera inerte | Previene ossidazione e contaminazione | Brasatura ad alta purezza, Degassaggio |

| Riscaldamento/Raffreddamento rapido | Migliora l'efficienza e la produttività del processo | Sinterizzazione di ceramiche e carburi |

| Elevata uniformità termica | Garantisce proprietà del materiale costanti | Cottura ceramica, Ricottura |

Hai bisogno di un forno per temperature estreme e un'atmosfera controllata? KINTEK è specializzata in attrezzature da laboratorio ad alte prestazioni, inclusi forni a grafite progettati per grafitizzazione, sinterizzazione e brasatura. Le nostre soluzioni garantiscono una lavorazione termica precisa per la scienza dei materiali e la produzione avanzata. Contatta i nostri esperti oggi stesso per discutere come un forno a grafite possa soddisfare le tue specifiche esigenze di applicazione ad alta temperatura!

Guida Visiva

Prodotti correlati

- Fornace di grafitazione sottovuoto verticale ad alta temperatura

- Fornace di Grafittizzazione Continua Sottovuoto di Grafite

- Fornace di grafitazione sottovuoto a temperatura ultra-elevata in grafite

- Fornace di Grafittizzazione per Film ad Alta Conducibilità Termica al Vuoto di Grafite

- Fornace a tubo da laboratorio ad alta temperatura da 1400℃ con tubo in allumina

Domande frequenti

- Quali sono gli svantaggi dell'utilizzo della grafite? Limitazioni chiave nelle applicazioni high-tech

- A quale temperatura può resistere la grafite? Sblocca il suo vero potenziale fino a 3000°C

- Quali sono gli usi industriali della grafite? Sfruttare le sue proprietà uniche per applicazioni esigenti

- La grafite è influenzata dal calore? Scopri la sua notevole resistenza e stabilità alle alte temperature

- Perché la grafite può condurre il calore? Svelando le sue proprietà termiche anisotropiche