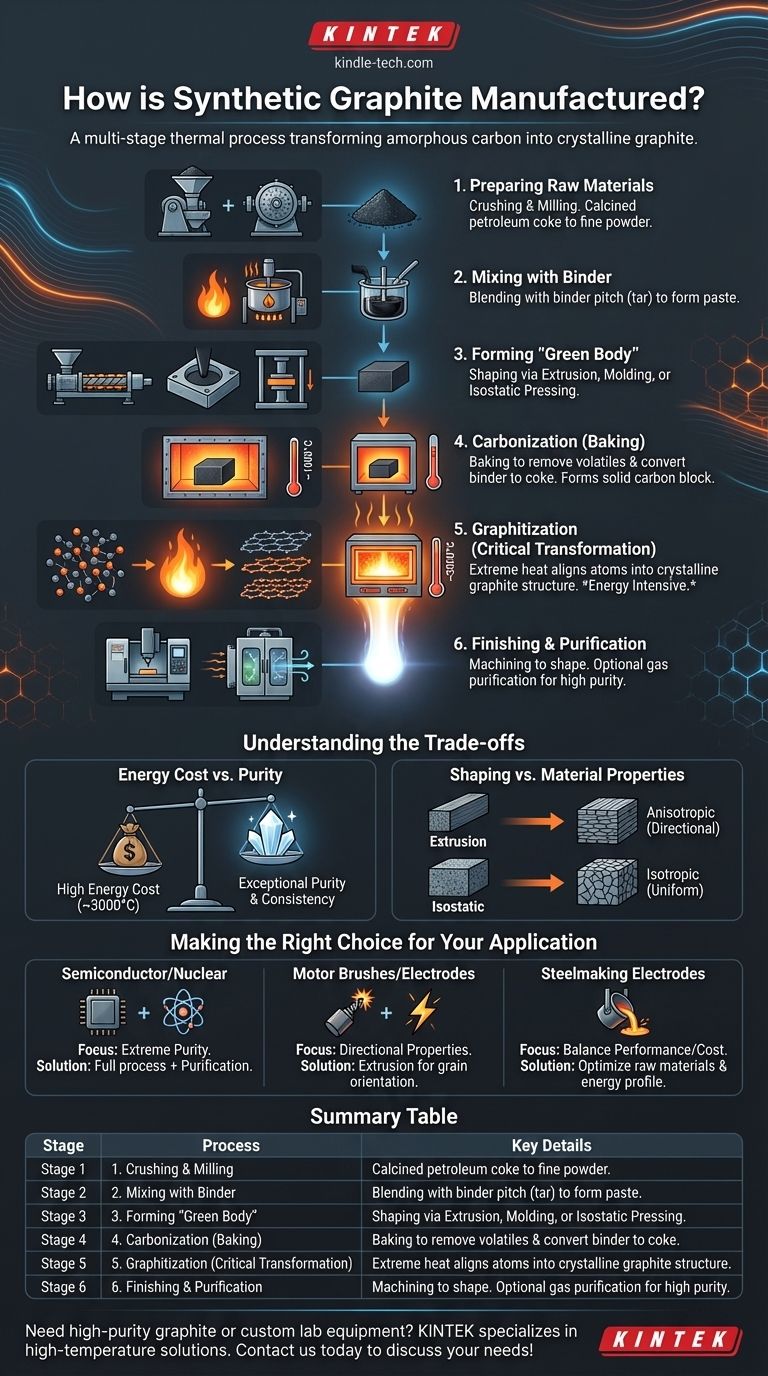

In sostanza, la produzione di grafite sintetica è un processo termico multistadio altamente controllato, progettato per trasformare precursori di carbonio amorfo in una struttura di grafite cristallina e pura. Inizia mescolando materie prime carboniose come il coke di petrolio con un legante, modellando questa miscela in una forma desiderata, e quindi sottoponendola a due cicli critici di riscaldamento ad alta temperatura: la carbonizzazione a circa 1000°C e la grafitizzazione a quasi 3000°C.

Il principio fondamentale della produzione di grafite sintetica non è quello di semplice fusione e colata, ma di trasformazione allo stato solido. È un percorso ad alta intensità energetica che costringe gli atomi di carbonio disordinati a riorganizzarsi nella struttura cristallina a strati altamente ordinata che conferisce alla grafite le sue proprietà elettriche e termiche uniche.

Il Progetto di Produzione: Dal Carbonio Grezzo alla Grafite Ingegnerizzata

La produzione di grafite sintetica è una sequenza precisa di passaggi, ognuno progettato per controllare le proprietà finali del materiale. Il viaggio inizia con semplici polveri di carbonio e termina con un prodotto ingegnerizzato ad alte prestazioni.

Fase 1: Preparazione delle Materie Prime

Il processo inizia con materie prime carboniose solide, più comunemente coke di petrolio calcinato e talvolta polveri di grafite esistenti. Questi materiali vengono prima frantumati e macinati fino a ottenere una distribuzione granulometrica fine e controllata.

Questo passaggio iniziale è fondamentale perché la dimensione e la miscela di queste particelle influenzano direttamente la densità, la resistenza meccanica e l'uniformità del prodotto finale in grafite.

Fase 2: Miscelazione con un Legante

La polvere di carbonio macinata viene quindi riscaldata e miscelata con un legante bituminoso (pitch), una sostanza densa simile al catrame derivata dal catrame di carbone o dal petrolio. La miscela viene combinata in un miscelatore riscaldato fino a formare una massa omogenea simile a una pasta.

Il legante agisce come una "colla", rivestendo le particelle di carbonio e fornendo la plasticità necessaria affinché la miscela possa essere modellata nella fase successiva.

Fase 3: Formazione del "Corpo Verde"

La miscela calda e malleabile di carbonio e legante viene quindi modellata in quello che è noto come "corpo verde" (una forma grezza, non cotta). Il metodo di formatura utilizzato dipende dalla geometria e dalle proprietà finali desiderate.

I metodi comuni includono:

- Estrusione: Spingere la pasta attraverso uno stampo per formare barre o tubi lunghi.

- Stampaggio a Vibrazione: Compattare il materiale in stampi rettangolari o cilindrici di grandi dimensioni.

- Pressatura Isostatica: Applicare alta pressione da tutte le direzioni al materiale in uno stampo flessibile, ottenendo un prodotto altamente uniforme e denso.

Fase 4: Carbonizzazione (Cottura)

Il corpo verde viene quindi caricato con cura in un forno per la carbonizzazione, nota anche come cottura. Viene riscaldato lentamente in un ambiente privo di ossigeno a circa 1000°C.

Questo passaggio cruciale elimina i composti volatili dal legante bituminoso e converte il legante in carbonio solido, noto come "coke". Questo processo blocca rigidamente le particelle di carbonio originali insieme, creando un blocco duro, fragile ed elettricamente conduttivo di carbonio amorfo.

Fase 5: Grafitizzazione (La Trasformazione Critica)

Il blocco di carbonio cotto viene quindi sottoposto alla fase distintiva: la grafitizzazione. Il materiale viene riscaldato in un forno elettrico a temperature estremamente elevate, tipicamente tra 2800°C e 3000°C.

Questa immensa energia termica costringe gli atomi di carbonio disordinati provenienti dal coke e dal legante a riorganizzarsi nella struttura cristallina ordinata, esagonale e stratificata della grafite. È qui che il materiale acquisisce le sue proprietà distintive: elevata conduttività elettrica, eccellente conduttività termica e lubrificità.

Fase 6: Finitura e Purificazione

Dopo il raffreddamento, il blocco di grafite sintetica può essere lavorato meccanicamente in forme finali precise per applicazioni specifiche, come elettrodi o elementi riscaldanti.

Per applicazioni ad alta purezza (ad esempio, semiconduttori, reattori nucleari), la grafite può essere sottoposta a un ulteriore processo di purificazione a base di gas ad alte temperature per rimuovere le ultime tracce di impurità minerali.

Comprendere i Compromessi

La scelta di utilizzare la grafite sintetica e le specifiche del suo processo di produzione sono regolate da un chiaro insieme di compromessi tra costo, prestazioni e proprietà finali.

Costo Energetico vs. Purezza e Prestazioni

La fase di grafitizzazione, che richiede temperature prossime ai 3000°C, è incredibilmente ad alta intensità energetica e costosa. Questo è il principale fattore che determina il costo più elevato della grafite sintetica rispetto alla maggior parte della grafite naturale.

Tuttavia, questo costo è giustificato dall'eccezionale purezza e dalle proprietà altamente coerenti e prevedibili che possono essere ottenute. A differenza della grafite naturale, che contiene impurità minerali variabili, la grafite sintetica può essere prodotta per soddisfare specifiche rigorose.

Metodo di Formatura vs. Proprietà del Materiale

Il metodo di formatura utilizzato nella Fase 3 ha un impatto diretto sulla struttura interna del materiale.

L'estrusione tende ad allineare i cristalli di grafite parallelamente alla direzione di estrusione, creando un materiale anisotropo con proprietà diverse (ad esempio, conduttività) se misurate in direzioni diverse. Al contrario, la pressatura isostatica produce un orientamento cristallino più casuale, risultando in un materiale isotropo con proprietà uniformi in tutte le direzioni.

Fare la Scelta Giusta per la Tua Applicazione

Il processo di produzione può essere adattato per ottenere risultati specifici, rendendo fondamentale allineare il processo con l'obiettivo finale.

- Se la tua priorità principale è la purezza estrema e le prestazioni prevedibili (ad esempio, applicazioni nei semiconduttori o nucleari): È essenziale l'intero processo multistadio, inclusa una fase finale di purificazione a gas ad alta temperatura per rimuovere tutte le impurità.

- Se la tua priorità principale è la creazione di forme specifiche con proprietà direzionali (ad esempio, spazzole per motori elettrici o elettrodi EDM): La scelta del metodo di formatura, in particolare l'estrusione, diventa la decisione più critica per controllare l'orientamento del grano.

- Se la tua priorità principale è bilanciare prestazioni e costi (ad esempio, elettrodi per la produzione di acciaio): La chiave è ottimizzare la selezione delle materie prime di coke e il profilo energetico del ciclo di grafitizzazione per soddisfare gli obiettivi di prestazione senza costi eccessivi.

Comprendere questo percorso di produzione ti consente di vedere la grafite sintetica non come una materia prima, ma come una soluzione ingegnerizzata creata per uno scopo.

Tabella Riassuntiva:

| Fase | Processo | Dettagli Chiave |

|---|---|---|

| 1 | Preparazione Materie Prime | Frantumazione e macinazione di coke di petrolio calcinato |

| 2 | Miscelazione con Legante | Miscelazione con catrame di carbone o pitch di petrolio |

| 3 | Formatura | Estrusione, stampaggio o pressatura isostatica |

| 4 | Carbonizzazione | Cottura a ~1000°C per rimuovere i volatili |

| 5 | Grafitizzazione | Riscaldamento a 2800-3000°C per l'allineamento cristallino |

| 6 | Finitura | Lavorazione meccanica e purificazione opzionale |

Hai bisogno di grafite ad alta purezza o di apparecchiature da laboratorio personalizzate? KINTEK è specializzata in apparecchiature da laboratorio e materiali di consumo, inclusi materiali per processi ad alta temperatura. La nostra esperienza garantisce che tu ottenga le soluzioni giuste per applicazioni nei semiconduttori, nucleari o industriali. Contattaci oggi per discutere le tue esigenze specifiche e beneficiare dei nostri materiali ingegnerizzati e del nostro supporto!

Guida Visiva

Prodotti correlati

- Fornace di grafitazione sottovuoto verticale ad alta temperatura

- Fornace di Grafittizzazione Continua Sottovuoto di Grafite

- Fornace di grafitazione sottovuoto a temperatura ultra-elevata in grafite

- Fornace a tubo da laboratorio ad alta temperatura da 1400℃ con tubo in allumina

- Fornace a Tubo da Laboratorio ad Alta Temperatura da 1700℃ con Tubo di Allumina

Domande frequenti

- Il punto di fusione della grafite è alto o basso? Scopri la sua estrema resilienza termica

- La grafite è influenzata dal calore? Scopri la sua notevole resistenza e stabilità alle alte temperature

- Perché la grafite è così difficile da fondere? Il segreto risiede nella sua struttura atomica

- La grafite è efficace ad alte temperature? Svelando il suo potenziale di calore estremo

- A cosa serve il forno a grafite? Raggiungere calore estremo fino a 3000°C in un ambiente controllato