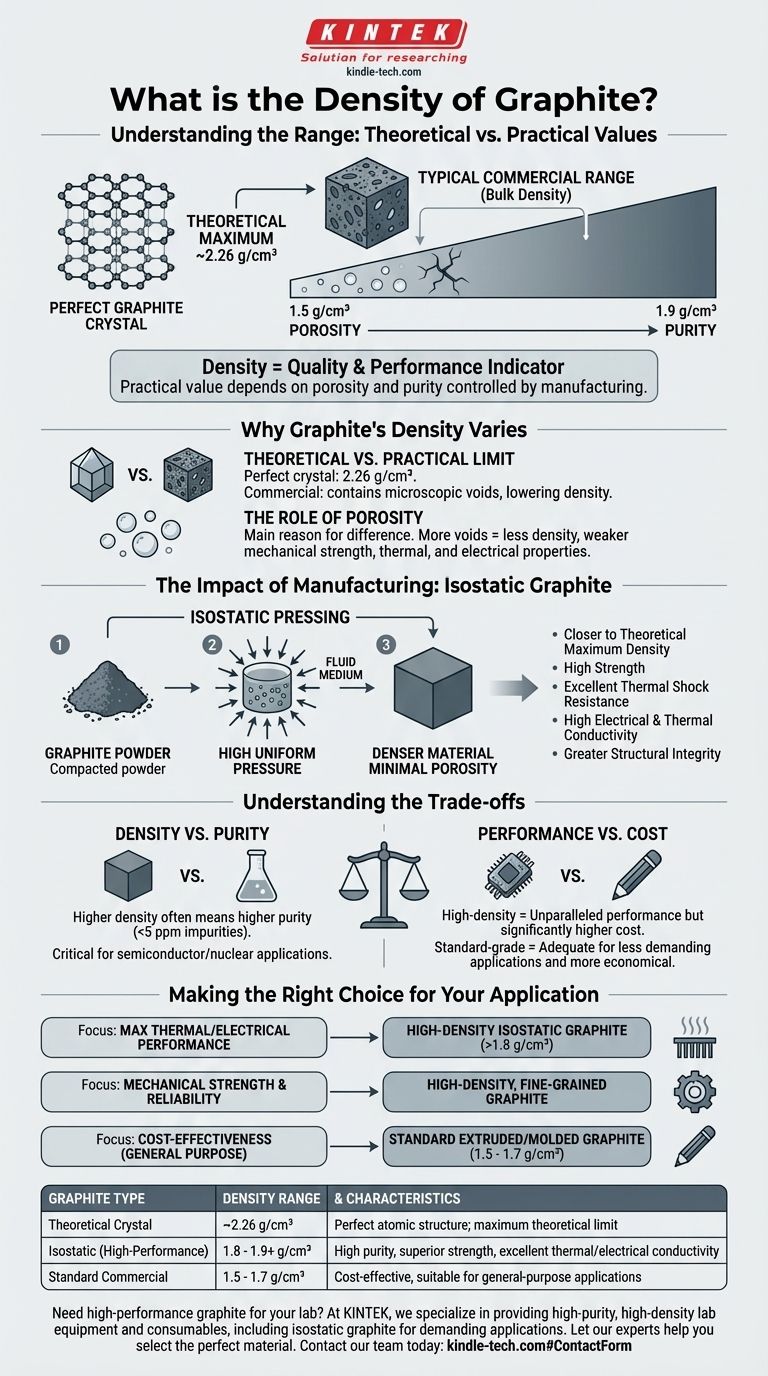

La densità della grafite non è un valore unico, ma rientra generalmente in un intervallo, dipendente in gran parte dalla sua forma e dal processo di produzione. La densità teorica massima di un cristallo di grafite perfetto è di circa 2,26 g/cm³, ma la densità apparente della maggior parte dei prodotti in grafite fabbricati varia da 1,5 a 1,9 g/cm³. Questa variazione è un risultato diretto della struttura interna e della purezza del materiale.

Il punto chiave è che la densità della grafite è un indicatore diretto della sua qualità e delle sue prestazioni. Sebbene la sua densità cristallina teorica sia fissa, la densità pratica che si incontra è determinata dalla porosità e dalla purezza, che sono controllate dal metodo di produzione.

Perché la densità della grafite varia

La densità della grafite è fondamentalmente legata alla sua struttura atomica, ma il valore reale è dettato dalle imperfezioni microscopiche introdotte durante la sua formazione o produzione.

Il limite teorico rispetto a quello pratico

Un cristallo di grafite perfetto è costituito da strati di atomi di carbonio strettamente impacchettati. La densità derivata da questa disposizione atomica ideale è di 2,26 g/cm³.

Tuttavia, la grafite commerciale non è mai un cristallo perfetto. Contiene vuoti o pori microscopici tra i suoi grani, il che riduce la densità apparente complessiva.

Il ruolo della porosità

La porosità è la ragione principale della differenza tra la densità teorica e quella apparente. Un blocco di grafite meno denso presenta più vuoti interni.

Questi vuoti possono influire negativamente sulla resistenza meccanica, sulla conducibilità termica e sulla resistenza chimica creando punti di rottura e interrompendo il flusso di calore o elettricità.

L'impatto della produzione: la grafite isostatica

Per ottenere proprietà adatte ad applicazioni impegnative, la grafite sintetica viene ingegnerizzata attraverso processi di produzione specifici che minimizzano la porosità. Uno dei metodi più avanzati è la pressatura isostatica, come menzionato nei tuoi riferimenti.

Cos'è la pressatura isostatica?

La pressatura isostatica è un processo in cui la polvere di grafite viene compattata utilizzando un'alta pressione applicata uniformemente da tutte le direzioni. Questo viene tipicamente eseguito utilizzando un mezzo fluido.

Questa pressione uniforme assicura che il materiale risultante abbia una struttura a grana fine altamente coerente con vuoti interni minimi.

Come la pressatura crea un materiale più denso

Minimizzando la porosità, la pressatura isostatica crea un prodotto in grafite più vicino alla sua densità massima teorica.

Questa maggiore densità contribuisce direttamente alle proprietà superiori notate nei riferimenti: elevata resistenza, eccellente resistenza agli shock termici e elevata conducibilità elettrica e termica. Un percorso più denso consente all'energia di viaggiare in modo più efficiente e fornisce una maggiore integrità strutturale.

Comprendere i compromessi

La scelta di un grado specifico di grafite implica il bilanciamento dei requisiti di prestazione rispetto ai vincoli pratici. La ricerca della massima densità non è sempre la soluzione più pratica o conveniente.

Densità rispetto alla purezza

Una maggiore densità spesso si correla con una maggiore purezza. Processi come la pressatura isostatica possono produrre grafite con livelli di impurità inferiori a 5 parti per milione (ppm).

Sebbene questa estrema purezza sia fondamentale per le applicazioni nei semiconduttori o nucleari, comporta un costo significativamente più elevato rispetto alla grafite di grado standard.

Prestazioni rispetto al costo

Una grafite isostatica ad alta densità offre prestazioni senza pari in ambienti ad alta temperatura e corrosivi.

Tuttavia, per applicazioni meno impegnative come la lubrificazione di base o le matite, un grado di grafite a densità inferiore, più poroso e meno costoso è perfettamente adeguato e più economico.

Fare la scelta giusta per la tua applicazione

La scelta della grafite dovrebbe essere guidata dalle caratteristiche prestazionali specifiche richieste dal tuo progetto.

- Se la tua attenzione principale è la massima prestazione termica ed elettrica: Cerca una grafite isostatica ad alta densità (superiore a 1,8 g/cm³) per la sua bassa porosità e alta purezza.

- Se la tua attenzione principale è la resistenza meccanica e l'affidabilità: Scegli una grafite a grana fine e ad alta densità per minimizzare i punti deboli interni e garantire la resistenza agli shock termici.

- Se la tua attenzione principale è l'efficienza dei costi per un'applicazione generica: Una grafite standard estrusa o stampata con una densità inferiore (1,5 - 1,7 g/cm³) soddisferà probabilmente le tue esigenze.

In definitiva, comprendere che la densità è un indicatore della qualità strutturale ti consente di selezionare il materiale preciso per il tuo obiettivo ingegneristico.

Tabella riassuntiva:

| Tipo di grafite | Intervallo di densità tipico (g/cm³) | Caratteristiche principali |

|---|---|---|

| Cristallo teorico | ~2,26 | Struttura atomica perfetta; limite teorico massimo |

| Isostatica (Alta prestazione) | 1,8 - 1,9+ | Alta purezza, resistenza superiore, eccellente conducibilità termica/elettrica |

| Commerciale standard | 1,5 - 1,7 | Conveniente, adatto per applicazioni generiche |

Hai bisogno di grafite ad alte prestazioni per il tuo laboratorio? La densità della tua grafite influisce direttamente sul successo dei tuoi esperimenti e processi. In KINTEK, siamo specializzati nella fornitura di attrezzature e materiali di consumo da laboratorio ad alta purezza e ad alta densità, inclusa la grafite isostatica per applicazioni esigenti. Lascia che i nostri esperti ti aiutino a selezionare il materiale perfetto per garantire una gestione termica, una resistenza meccanica e un'affidabilità superiori.

Contatta oggi il nostro team per discutere le tue specifiche esigenze di laboratorio e scoprire come le soluzioni KINTEK possono migliorare i tuoi risultati.

Guida Visiva

Prodotti correlati

- Fornace di grafitazione sottovuoto verticale ad alta temperatura

- Fornace di grafitazione sottovuoto a temperatura ultra-elevata in grafite

- Fornace di Grafittizzazione Continua Sottovuoto di Grafite

- Fornace di Grafittizzazione per Film ad Alta Conducibilità Termica al Vuoto di Grafite

- Fornace a tubo da laboratorio ad alta temperatura da 1400℃ con tubo in allumina

Domande frequenti

- Perché la conducibilità termica della grafite è così elevata? Sblocca un trasferimento di calore superiore con la sua struttura unica

- La grafite è influenzata dal calore? Scopri la sua notevole resistenza e stabilità alle alte temperature

- Perché il punto di fusione della grafite è elevato? Svelare il potere dei forti legami covalenti

- A cosa serve il forno a grafite? Raggiungere calore estremo fino a 3000°C in un ambiente controllato

- Come viene prodotto la grafite sintetica? Un'analisi approfondita del processo ad alta temperatura