Al suo interno, un forno a induzione si avvale dell'induzione elettromagnetica per generare calore direttamente all'interno del materiale da fondere. Questo viene realizzato con diversi componenti chiave: un alimentatore ad alta frequenza, una bobina di induzione raffreddata ad acqua (l'induttore), un crogiolo rivestito di refrattario per contenere il metallo e un sistema di controllo per gestire il processo. Il sistema funziona senza alcuna fiamma esterna o elemento riscaldante che tocchi il metallo.

Un forno a induzione funziona come un trasformatore specializzato in cui la carica metallica stessa diventa la bobina secondaria. Inducendo potenti correnti elettriche direttamente all'interno del metallo, si ottiene una fusione rapida, pulita e altamente controllata attraverso la resistenza interna del metallo stesso.

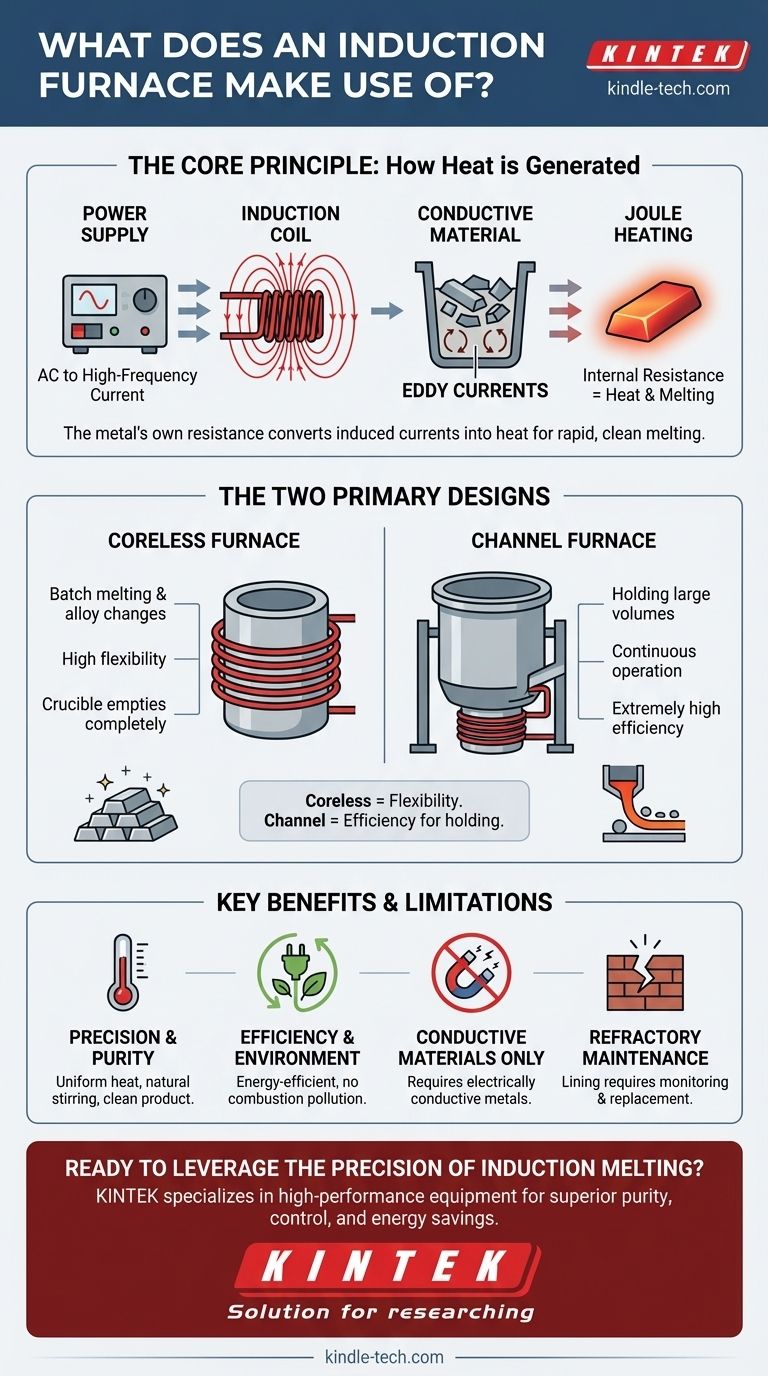

Il Principio Fondamentale: Come l'Induzione Genera Calore

Per capire di cosa si avvale un forno a induzione, è necessario prima comprenderne il suo metodo di riscaldamento unico. È un processo di conversione dell'energia elettrica in energia termica senza contatto diretto.

Dall'Elettricità a un Campo Magnetico

Il processo inizia con l'alimentatore, che converte la corrente alternata a frequenza di rete standard in una corrente ad alta frequenza. Questa corrente viene quindi immessa nella bobina di induzione, che è tipicamente realizzata in tubi di rame e avvolge il corpo del forno. Man mano che la corrente ad alta frequenza scorre attraverso questa bobina, genera un campo magnetico potente e rapidamente alternato nello spazio all'interno della bobina.

Il Ruolo delle Correnti Parassite

Quando un materiale conduttivo, come rottami metallici, viene posto all'interno di questo campo magnetico alternato, il campo induce correnti elettriche all'interno del metallo stesso. Queste correnti circolanti sono note come correnti parassite. Questo è lo stesso principio di induzione elettromagnetica scoperto da Michael Faraday.

La Resistenza Interna Crea Calore

Il metallo ha una resistenza elettrica naturale. Man mano che le potenti correnti parassite scorrono attraverso il metallo, esse sono contrastate da questa resistenza, che genera un calore immenso. Questo fenomeno, noto come riscaldamento Joule, è ciò che fa sì che il metallo si riscaldi e alla fine si fonda, il tutto senza alcuna fiamma esterna o elemento riscaldante.

I Due Design Principali: Senza Nucleo vs. A Canale

Sebbene il principio sia lo stesso, i forni a induzione sono costruiti in due configurazioni principali, ciascuna adatta a diverse applicazioni.

Il Forno a Induzione Senza Nucleo

Questo è il design più comune. Consiste in un crogiolo refrattario a forma di vaso che contiene la carica metallica. La bobina di induzione è avvolta direttamente attorno a questo crogiolo.

Questo design è altamente flessibile ed è ideale per fondere un'ampia varietà di metalli e leghe in lotti. Poiché il crogiolo può essere completamente svuotato, consente frequenti cambi nella lega prodotta.

Il Forno a Induzione a Canale

Un forno a canale funziona più come un vero trasformatore. Consiste in un grande crogiolo rivestito di refrattario per contenere un serbatoio di metallo fuso. Attaccato al fondo di questo crogiolo c'è un "unità di induzione" con un nucleo di ferro e una bobina primaria.

Un piccolo anello o "canale" di metallo fuso dal bagno principale passa attraverso questa unità di induzione, agendo come la bobina secondaria del trasformatore. Il calore viene generato solo in questo canale, che poi circola attraverso il bagno principale per mantenere l'intero volume fuso. Questi forni sono estremamente efficienti per mantenere grandi quantità di una singola lega a temperatura per lunghi periodi, spesso alimentando operazioni di colata continua.

Comprendere i Compromessi e i Vantaggi Chiave

La scelta della tecnologia a induzione implica il riconoscimento dei suoi distinti vantaggi e delle sue limitazioni intrinseche.

Vantaggio: Precisione, Purezza e Agitazione

Poiché il calore è generato all'interno del metallo, la temperatura è molto uniforme e può essere controllata con alta precisione. Le forze elettromagnetiche create dalle correnti parassite causano anche una naturale azione di agitazione, assicurando che il bagno fuso sia omogeneo e che le leghe siano mescolate accuratamente. L'assenza di sottoprodotti della combustione significa che il prodotto finale è più puro.

Vantaggio: Efficienza e Ambiente

La fusione a induzione è altamente efficiente dal punto di vista energetico perché il calore è generato esattamente dove è necessario, con una minima perdita termica nell'ambiente circostante. Questo processo non produce inquinamento legato alla combustione, migliorando significativamente l'ambiente di lavoro e riducendo l'impronta ambientale del forno.

Limitazione: Solo Materiali Conduttivi

Il principio fondamentale del riscaldamento a induzione si basa sull'induzione di correnti nel materiale. Pertanto, i forni a induzione possono essere utilizzati solo per riscaldare o fondere materiali elettricamente conduttivi, principalmente metalli e loro leghe.

Limitazione: Manutenzione del Refrattario

Il rivestimento refrattario che contiene il metallo fuso è un componente critico soggetto a usura. È esposto a temperature estreme e reazioni chimiche con la fusione. Le sue condizioni devono essere attentamente monitorate e richiede una sostituzione periodica, il che comporta tempi di inattività e costi.

Fare la Scelta Giusta per il Tuo Obiettivo

La selezione del tipo corretto di forno a induzione dipende interamente dall'obiettivo operativo.

- Se il tuo obiettivo principale è la flessibilità e la fusione di varie leghe in lotti: Un forno a induzione senza nucleo è la scelta superiore grazie alla sua capacità di essere completamente svuotato e pulito tra una fusione e l'altra.

- Se il tuo obiettivo principale è mantenere grandi volumi di una singola lega a temperatura per un funzionamento continuo: Un forno a canale offre un'efficienza ineguagliabile per questa specifica applicazione di mantenimento.

- Se il tuo obiettivo principale è il controllo del processo, la purezza della fusione e le prestazioni ambientali: Entrambi i tipi di forno offrono vantaggi significativi rispetto ai tradizionali forni a combustione alimentati a combustibile.

Comprendere che un forno a induzione utilizza il metallo stesso come elemento riscaldante è la chiave per apprezzarne l'efficienza e il controllo.

Tabella riassuntiva:

| Aspetto | Forno senza nucleo | Forno a canale |

|---|---|---|

| Uso primario | Fusione a lotti, cambi di lega | Mantenimento di grandi volumi di una singola lega |

| Flessibilità | Alta (può essere completamente svuotato) | Bassa (progettato per funzionamento continuo) |

| Efficienza | Alta per la fusione | Estremamente alta per il mantenimento |

| Limitazione chiave | Manutenzione del rivestimento refrattario | Limitato a un singolo tipo di lega |

Pronto a sfruttare la precisione e l'efficienza della fusione a induzione nel tuo laboratorio o fonderia? KINTEK è specializzata in attrezzature e materiali di consumo da laboratorio ad alte prestazioni, fornendo soluzioni su misura per le tue specifiche esigenze di fusione e lavorazione dei metalli. La nostra esperienza ti garantisce l'attrezzatura giusta per una purezza, un controllo e un risparmio energetico superiori. Contatta i nostri esperti oggi stesso per discutere come possiamo migliorare le tue operazioni!

Guida Visiva

Prodotti correlati

- Fornace a Induzione Sottovuoto su Scala di Laboratorio

- Fornace a tubo da laboratorio ad alta temperatura da 1400℃ con tubo in allumina

- Fornace a Tubo da Laboratorio ad Alta Temperatura da 1700℃ con Tubo di Allumina

- Fornace per Trattamento Termico Sottovuoto e Fornace per Fusione a Induzione a Levitazione

- Sistema di filatura per fusione a induzione sotto vuoto Forno ad arco

Domande frequenti

- Qual è la differenza tra la fusione a induzione e la fusione a induzione sotto vuoto? Scegliere il processo giusto per la purezza

- Qual è la funzione principale di un forno a induzione sottovuoto? Fondere metalli ad alta purezza con precisione

- Quali sono i vantaggi della fusione a induzione? Ottieni una fusione dei metalli più veloce, più pulita e più controllata

- Cos'è il VIM in metallurgia? Una guida alla fusione a induzione sotto vuoto per leghe ad alte prestazioni

- Cos'è la tecnica di fusione ad arco sotto vuoto? Scopri la precisione della fusione a induzione sotto vuoto