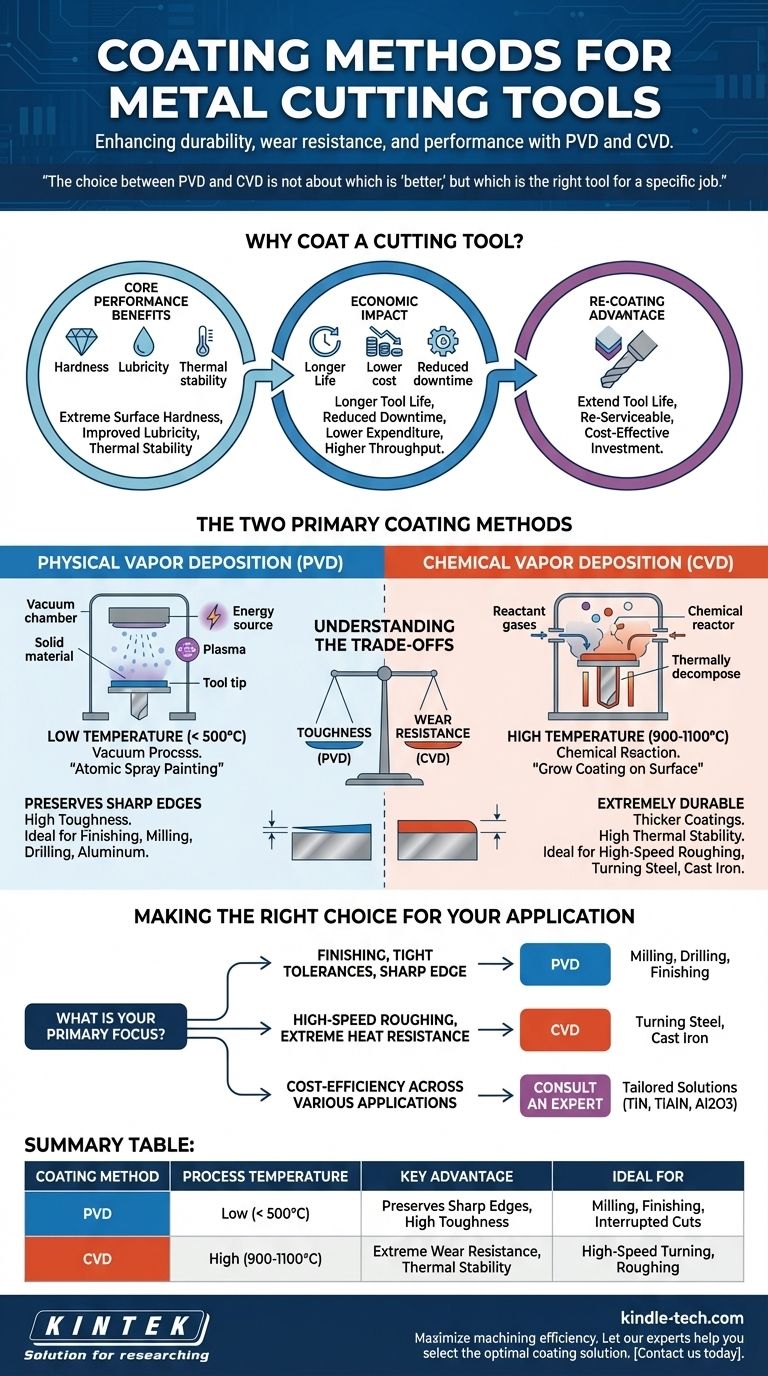

I due metodi principali per il rivestimento degli utensili da taglio per metalli sono la Deposizione Fisica da Vapore (PVD) e la Deposizione Chimica da Vapore (CVD). Questi processi applicano uno strato micro-sottile di materiale estremamente duro sulla superficie di un utensile, aumentandone significativamente la durata e la resistenza all'usura. Questo miglioramento si traduce in una maggiore durata dell'utensile, migliori prestazioni e una notevole riduzione dei costi di produzione complessivi.

La scelta tra PVD e CVD non riguarda quale sia "migliore", ma quale sia lo strumento giusto per un lavoro specifico. Il PVD è definito dal suo processo a temperatura più bassa, ideale per mantenere i bordi affilati, mentre il CVD utilizza un calore elevato per creare rivestimenti eccezionalmente durevoli per applicazioni ad alto attrito.

Perché rivestire un utensile da taglio in primo luogo?

L'applicazione di un rivestimento è una fase standard e di alto valore nella moderna produzione di utensili. Uno strato spesso solo pochi micron può cambiare fondamentalmente le caratteristiche prestazionali e la fattibilità economica di un utensile.

I principali vantaggi prestazionali

L'obiettivo principale di un rivestimento è introdurre proprietà di cui il materiale base dell'utensile (come il metallo duro o l'acciaio super rapido) è privo. Ciò include un'estrema durezza superficiale per la resistenza all'usura, una migliore lubrificità per ridurre l'attrito e il calore e la stabilità termica per prevenire il degrado ad alte velocità di taglio.

L'impatto economico

Un utensile più durevole dura più a lungo, il che si traduce direttamente in risparmi sui costi. Una maggiore durata dell'utensile significa meno cambi utensile, riduzione dei tempi di inattività della macchina e minori spese complessive per gli utensili. Ciò consente velocità e avanzamenti di taglio più elevati, aumentando la produttività.

Il vantaggio del ri-rivestimento

Gli utensili ad alte prestazioni sono un investimento. Molti utensili rivestiti possono essere ri-serviti rettificando attentamente il tagliente e quindi riapplicando un nuovo rivestimento. Questo ciclo può essere ripetuto più volte, estendendo drasticamente la vita utile del corpo dell'utensile.

I due metodi di rivestimento principali spiegati

Sebbene sia il PVD che il CVD creino uno strato protettivo, il modo in cui lo fanno crea vantaggi e svantaggi distinti per diversi scenari di taglio.

Deposizione Fisica da Vapore (PVD)

Il PVD è un processo a temperatura più bassa (tipicamente inferiore a 500°C) condotto sottovuoto. Pensala come una "verniciatura a spruzzo atomica" altamente controllata, in cui un materiale di rivestimento solido viene vaporizzato e quindi depositato sull'utensile.

Poiché opera a temperature più basse, il PVD non altera le proprietà fondamentali del materiale substrato dell'utensile. Ciò preserva la tenacità e la resistenza alla fatica del metallo duro, rendendolo ideale per applicazioni che coinvolgono tagli intermittenti, come la fresatura.

Deposizione Chimica da Vapore (CVD)

Il CVD è un processo ad alta temperatura (spesso 900-1100°C) in cui i gas chimici reagiscono in una camera per "far crescere" un rivestimento direttamente sulla superficie dell'utensile. Questo processo si traduce in un legame molecolare eccezionalmente forte tra il rivestimento e l'utensile.

Il vantaggio principale del CVD è la sua capacità di creare rivestimenti più spessi e incredibilmente resistenti all'usura con eccellente stabilità termica. Ciò lo rende la scelta preferita per operazioni di taglio continue e ad alto calore come la tornitura di acciaio o ghisa ad alte velocità.

Comprendere i compromessi

La scelta tra questi metodi dipende dal bilanciamento delle esigenze del materiale da tagliare e del tipo di operazione di lavorazione.

Impatto della temperatura del processo

L'alto calore del processo CVD è il suo più grande punto di forza e il suo più grande limite. Sebbene crei un rivestimento molto resistente, può ridurre la tenacità del substrato in metallo duro sottostante. L'applicazione a bassa temperatura del PVD evita ciò, rendendo gli utensili rivestiti in PVD intrinsecamente più resistenti.

Spessore del rivestimento e nitidezza del bordo

I rivestimenti PVD sono più sottili e lisci, il che consente di preservare un tagliente molto affilato e preciso. Ciò è fondamentale per le operazioni di finitura, foratura e fresatura dell'alluminio.

I rivestimenti CVD sono generalmente più spessi, il che può arrotondare leggermente il tagliente. Sebbene questo sia uno svantaggio per il lavoro di precisione, aggiunge resistenza al tagliente, rendendolo perfetto per le operazioni di sgrossatura pesante in cui la resistenza all'usura per forza bruta è fondamentale.

Fare la scelta giusta per la tua applicazione

Selezionare il rivestimento corretto è essenziale per ottimizzare un processo di lavorazione. Basa la tua decisione sulla richiesta principale della tua applicazione specifica.

- Se la tua attenzione principale è la finitura, le tolleranze strette o il mantenimento di un bordo affilato (ad esempio, fresatura, foratura): Il PVD è tipicamente la scelta superiore grazie alla sua temperatura di processo più bassa e alla capacità di creare un rivestimento sottile e liscio.

- Se la tua attenzione principale è la sgrossatura ad alta velocità, la resistenza al calore estremo e la massima durata di usura (ad esempio, tornitura dell'acciaio): Il CVD è lo standard grazie ai suoi strati spessi e termicamente stabili che eccellono in ambienti ad alto calore e abrasivi.

- Se la tua attenzione principale è l'efficienza dei costi in varie applicazioni: Considera un fornitore di utensili che offra entrambe le opzioni e possa consigliare rivestimenti specifici (come TiN, TiAlN o Al2O3) adattati al materiale che stai tagliando.

Comprendere le differenze fondamentali tra queste tecnologie ti consente di selezionare lo strumento giusto per il lavoro, massimizzando sia le prestazioni che la redditività.

Tabella riassuntiva:

| Metodo di rivestimento | Temperatura del processo | Vantaggio chiave | Ideale per |

|---|---|---|---|

| PVD | Bassa (< 500°C) | Preserva i bordi affilati, elevata tenacità | Fresatura, finitura, tagli intermittenti |

| CVD | Alta (900-1100°C) | Resistenza all'usura estrema, stabilità termica | Tornitura ad alta velocità, sgrossatura |

Massimizza l'efficienza della tua lavorazione con il giusto rivestimento per utensili. La scelta tra rivestimenti PVD e CVD è fondamentale per la durata dell'utensile, le prestazioni e il risparmio sui costi. KINTEK è specializzata in attrezzature da laboratorio e materiali di consumo per l'analisi e lo sviluppo di rivestimenti, servendo le esigenze precise di laboratori e produttori. Lascia che i nostri esperti ti aiutino a selezionare la soluzione di rivestimento ottimale per la tua applicazione specifica. Contattaci oggi per discutere le tue esigenze e migliorare le prestazioni dei tuoi utensili.

Guida Visiva

Prodotti correlati

- Sistema di apparecchiature per deposizione chimica da vapore CVD Forno a tubo PECVD con gassificatore a liquido Macchina PECVD

- Macchina per forni a tubo per deposizione chimica da vapore potenziata al plasma rotante inclinato PECVD

- Sistema RF PECVD Deposizione Chimica da Vapore Potenziata da Plasma a Radiofrequenza RF PECVD

- Sistema di apparecchiature per forni a tubo CVD personalizzati versatili per deposizione chimica da vapore

- Fornace a Tubo CVD a Camera Divisa con Stazione Sottovuoto Sistema di Deposizione Chimica da Vapore Attrezzatura Macchina

Domande frequenti

- Qual è il gas precursore nel PECVD? La chiave per la deposizione di film sottili a bassa temperatura

- In cosa differiscono PECVD e CVD? Una guida alla scelta del processo di deposizione di film sottili più adatto

- Quali sono i vantaggi del PECVD rispetto al CVD? Ottenere film sottili di alta qualità a temperature più basse

- Quali sono gli esempi del metodo CVD? Scopri le Versatili Applicazioni della Deposizione Chimica da Fase Vapore

- Qual è la differenza tra CVD termica e PECVD? Scegliere il metodo di deposizione di film sottili giusto