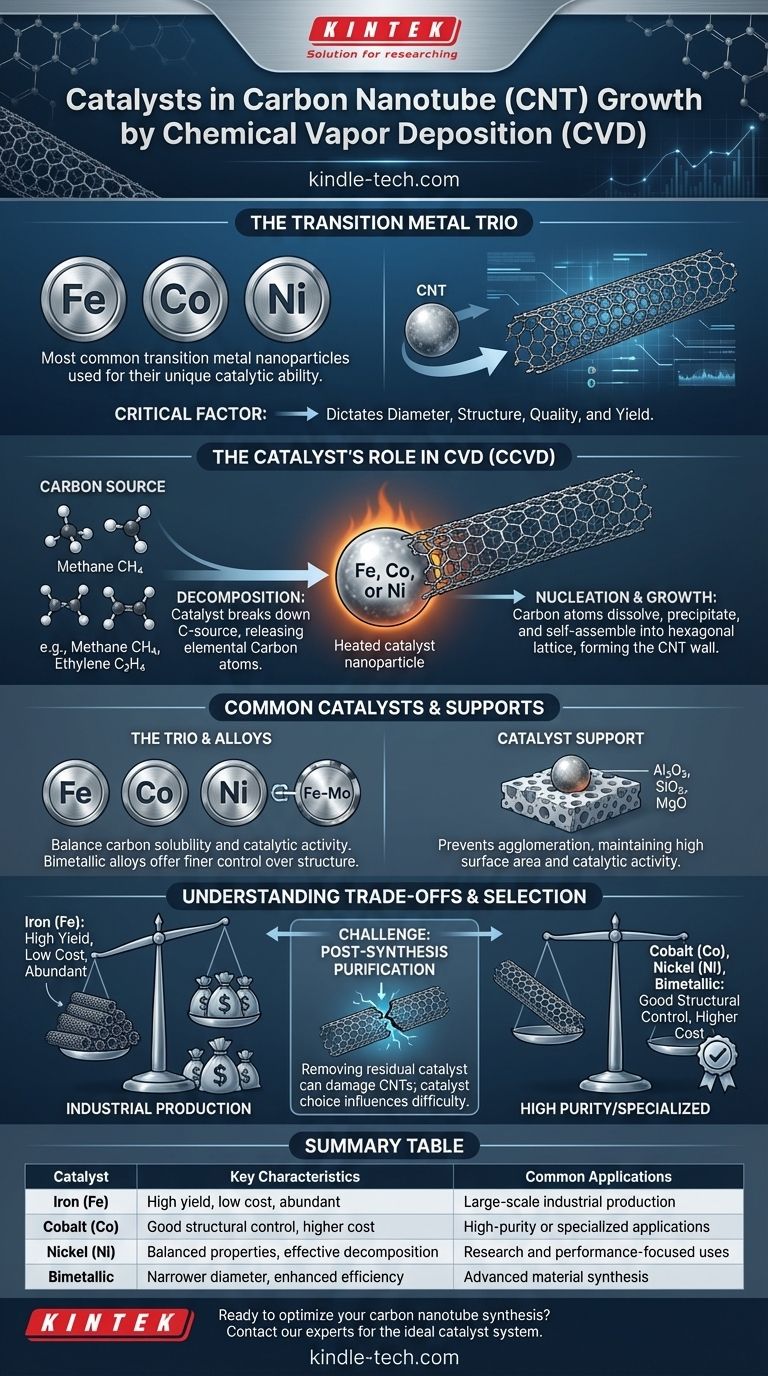

I catalizzatori più comuni utilizzati per la crescita di nanotubi di carbonio (CNT) tramite deposizione chimica da vapore (CVD) sono nanoparticelle di metalli di transizione. In particolare, Ferro (Fe), Cobalto (Co) e Nichel (Ni) sono i più ampiamente impiegati grazie alla loro unica capacità di decomporre i gas contenenti carbonio e di nucleare la crescita della struttura del nanotubo.

La scelta del catalizzatore non è semplicemente un ingrediente del processo; è il fattore singolo più critico che determina il diametro, la struttura, la qualità e la resa dei CNT risultanti. Comprendere la funzione del catalizzatore è fondamentale per controllare l'intera sintesi.

Il Ruolo del Catalizzatore nella Crescita dei CNT

Per capire perché vengono utilizzati metalli specifici, è essenziale comprendere le due funzioni critiche che essi svolgono durante il processo CVD. Questo metodo è spesso chiamato Deposizione Chimica da Vapore Catalitica (CCVD) perché il catalizzatore è non negoziabile per il successo.

Decomposizione della Fonte di Carbonio

Innanzitutto, la nanoparticella catalitica riscaldata agisce come un sito per la scomposizione del gas sorgente di carbonio (come acetilene, etilene o metano). La superficie metallica ha un'elevata attività catalitica che rompe efficientemente i legami chimici delle molecole di idrocarburi, rilasciando atomi di carbonio elementare.

Nucleazione e Crescita

Una volta liberati, questi atomi di carbonio si dissolvono e diffondono attraverso la nanoparticella metallica. Quando il metallo diventa supersaturo di carbonio, il carbonio precipita sulla superficie. Questo carbonio precipitato si auto-assembla nella struttura a reticolo esagonale che forma la parete del nanotubo di carbonio, che poi continua a crescere dalla particella catalitica.

Catalizzatori Comuni e Materiali di Supporto

Sebbene pochi metalli dominino il campo, sono raramente usati nella loro forma massiva. Invece, vengono preparati come nanoparticelle e spesso stabilizzati su un materiale secondario noto come supporto.

Il Trio di Metalli di Transizione: Fe, Co, Ni

Ferro (Fe), Cobalto (Co) e Nichel (Ni) sono particolarmente adatti per la crescita dei CNT perché possiedono il giusto equilibrio di proprietà. Hanno una buona solubilità del carbonio a temperature CVD tipiche e mostrano l'elevata attività catalitica necessaria per decomporre efficacemente gli idrocarburi.

L'Importanza di un Supporto Catalitico

Le nanoparticelle di catalizzatore metallico vengono tipicamente depositate su un materiale di supporto stabile e ad alta superficie. Questo supporto impedisce alle nanoparticelle di agglomerarsi ad alte temperature, il che annullerebbe la loro attività catalitica. I supporti comuni includono allumina (Al₂O₃), silice (SiO₂) e ossido di magnesio (MgO).

Catalizzatori Bimetallici e in Lega

Per ottenere un controllo più fine sulla struttura dei CNT o migliorare l'efficienza di crescita, i ricercatori spesso utilizzano catalizzatori bimetallici. Ad esempio, una lega Fe-Mo può talvolta produrre CNT con una distribuzione di diametro più stretta o una resa maggiore rispetto all'uso del solo ferro.

Comprendere i Compromessi

La selezione di un sistema catalitico implica il bilanciamento tra prestazioni, costi e complessità della post-elaborazione. Non esiste un singolo catalizzatore "migliore" per tutte le applicazioni.

Purezza del Catalizzatore e Qualità dei CNT

La purezza del prodotto finale di CNT è direttamente collegata al catalizzatore. Dopo la sintesi, le nanoparticelle metalliche rimangono, spesso incapsulate alle estremità o incorporate nelle pareti dei nanotubi. Queste impurità metalliche possono essere dannose per le proprietà elettroniche e meccaniche del prodotto finale.

La Sfida della Purificazione Post-Sintesi

La rimozione del catalizzatore residuo è un passaggio obbligatorio ma spesso aggressivo. Tipicamente comporta trattamenti con acidi forti che possono danneggiare la struttura dei CNT, introducendo difetti nelle loro pareti e accorciandone la lunghezza. La scelta del catalizzatore può influenzare la difficoltà di questo passaggio di purificazione.

Costo vs. Prestazioni

Come notato, l'efficacia dei costi è un fattore trainante nella sintesi dei CNT. Il ferro è di gran lunga il catalizzatore più economico e abbondante, rendendolo la scelta preferita per la produzione industriale su larga scala dove l'obiettivo primario è la resa in massa. Il cobalto e il nichel sono più costosi ma possono offrire un migliore controllo sul diametro e sulla struttura in alcune applicazioni di ricerca o ad alte prestazioni.

Fare la Scelta Giusta per il Tuo Obiettivo

Il sistema catalitico ottimale è definito dal tuo obiettivo finale. Comprendendo l'interazione tra il catalizzatore, il supporto e le condizioni di crescita, puoi adattare la sintesi alle tue esigenze specifiche.

- Se il tuo obiettivo principale è una produzione ad alto rendimento e basso costo: Un catalizzatore a base di ferro (Fe) depositato su un supporto di allumina (Al₂O₃) è lo standard industriale.

- Se il tuo obiettivo principale è un'elevata qualità strutturale e purezza: Un sistema catalitico a base di cobalto (Co) o bimetallico può fornire un migliore controllo, nonostante costi più elevati e una purificazione potenzialmente complessa.

- Se il tuo obiettivo principale sono proprietà elettroniche specifiche: La scelta del catalizzatore è critica, poiché influenza direttamente il diametro e la chiralità dei CNT, che a loro volta determinano se sono metallici o semiconduttori.

In definitiva, la nanoparticella catalitica è lo stampo da cui ha origine la straordinaria struttura di un nanotubo di carbonio.

Tabella Riepilogativa:

| Catalizzatore | Caratteristiche Chiave | Applicazioni Comuni |

|---|---|---|

| Ferro (Fe) | Alto rendimento, basso costo, abbondante | Produzione industriale su larga scala |

| Cobalto (Co) | Buon controllo strutturale, costo più elevato | Applicazioni ad alta purezza o specializzate |

| Nichel (Ni) | Proprietà bilanciate, efficace decomposizione del carbonio | Usi di ricerca e orientati alle prestazioni |

| Bimetallico (es. Fe-Mo) | Distribuzione del diametro più stretta, efficienza migliorata | Sintesi di materiali avanzati |

Pronto a ottimizzare la tua sintesi di nanotubi di carbonio? Il catalizzatore giusto è cruciale per ottenere il diametro, la struttura e la purezza desiderati dei CNT. Presso KINTEK, siamo specializzati nella fornitura di attrezzature e materiali di consumo da laboratorio di alta qualità, su misura per la ricerca avanzata sui materiali, inclusi i processi CVD. La nostra esperienza può aiutarti a selezionare il sistema catalitico ideale per i tuoi obiettivi specifici, sia che tu sia focalizzato su alto rendimento, qualità superiore o proprietà elettroniche specifiche. Contatta i nostri esperti oggi stesso per discutere come possiamo supportare l'innovazione e l'efficienza del tuo laboratorio nella crescita dei CNT e oltre.

Guida Visiva

Prodotti correlati

- Sistema di apparecchiature per deposizione chimica da vapore CVD Forno a tubo PECVD con gassificatore a liquido Macchina PECVD

- Sistema di apparecchiature per forni a tubo CVD personalizzati versatili per deposizione chimica da vapore

- Sistema RF PECVD Deposizione Chimica da Vapore Potenziata da Plasma a Radiofrequenza RF PECVD

- Fornace a Tubo CVD a Camera Divisa con Stazione Sottovuoto Sistema di Deposizione Chimica da Vapore Attrezzatura Macchina

- Fornace a tubo diviso da 1200℃ con tubo al quarzo Fornace tubolare da laboratorio

Domande frequenti

- Qual è il significato del film sottile? Svelare le proprietà superficiali avanzate per la tecnologia moderna

- Quali sono i parametri di sputtering per i film sottili? Padroneggia le chiavi per una deposizione precisa del film

- Quali materiali vengono utilizzati nei film sottili? Una guida a metalli, ceramiche e polimeri per strati funzionali

- Vale la pena un rivestimento diamantato? Massimizza la vita e le prestazioni dei componenti

- Che tipo di metodo è la deposizione magnetron sputtering? Una tecnica di rivestimento PVD ad alta efficienza

- Quali sono le applicazioni del grafene nell'elettronica? Rivoluzionare prestazioni, energia e durata

- Quali materiali vengono utilizzati nei rivestimenti ottici? Una guida agli ossidi metallici, ai fluoruri e altro ancora

- Quali sono i diversi tipi di nanocarburi? Una guida ai fullereni, ai nanotubi di carbonio e al grafene