La brasatura è un processo di giunzione eccezionalmente versatile, capace di unire una vasta gamma di materiali. Viene regolarmente utilizzata per metalli comuni come acciaio dolce, acciaio inossidabile, rame e alluminio, così come per materiali più specializzati tra cui ghisa, leghe di nichel, titanio e persino non-metalli come le ceramiche.

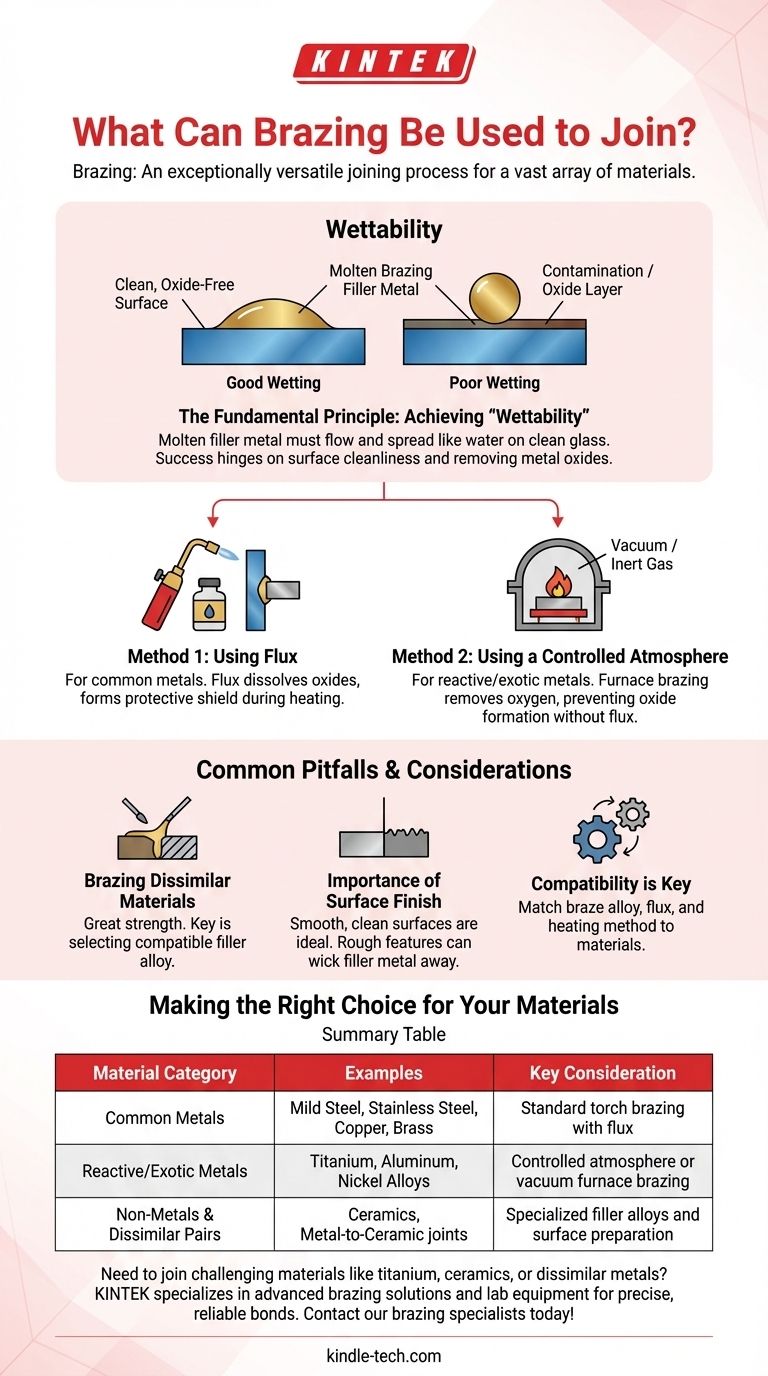

La vera portata della brasatura non è definita da un semplice elenco di materiali, ma da un unico principio: la capacità di un metallo d'apporto di "bagnare" e fluire sulle superfici da unire. Se si possono garantire superfici pulite e prive di ossido, si può brasare una gamma incredibilmente diversificata di metalli, leghe e ceramiche.

Il Principio Fondamentale: Ottenere la "Bagnabilità"

Il successo di qualsiasi operazione di brasatura dipende da un fattore critico. Questo fattore determina se un legame forte e continuo può essere formato tra le parti.

Cos'è la "Bagnatura"?

La bagnatura è la capacità del metallo d'apporto fuso per brasatura di fluire e diffondersi uniformemente sulle superfici dei materiali di base.

Pensate all'acqua su un vetro. Su una superficie pulita, l'acqua si stende formando una pellicola sottile. Su una superficie cerosa o unta, forma delle goccioline e si rifiuta di stendersi. Il metallo d'apporto deve agire come l'acqua sul vetro pulito per creare una giunzione di successo.

Il Ruolo Critico della Pulizia

Il primo passo per ottenere una buona bagnatura è assicurarsi che i componenti siano meccanicamente puliti.

Qualsiasi contaminante come grasso, olio, ruggine o trucioli metallici (swarf) deve essere completamente rimosso prima della brasatura. Questi contaminanti impediranno al metallo d'apporto di entrare in contatto intimo con il materiale di base.

La Barriera Universale: Gli Ossidi Metallici

Praticamente tutti i metalli reagiscono con l'ossigeno nell'aria per formare uno strato sottile e invisibile di ossido sulla loro superficie.

Questo strato di ossido è la barriera principale per una brasatura di successo. Agisce come il rivestimento ceroso sul vetro, impedendo al metallo d'apporto fuso di bagnare il materiale genitore sottostante e di formare un legame metallurgico.

Come la Brasatura Supera la Barriera dell'Ossido

L'intero processo di brasatura è progettato per rimuovere lo strato di ossido esistente e impedirne la riformazione durante il ciclo di riscaldamento. Questo viene realizzato in due modi principali.

Metodo 1: Utilizzo del Flusso

Per molte applicazioni comuni, viene utilizzato un flusso. Un flusso è un composto chimico applicato all'area della giunzione prima del riscaldamento.

Quando il pezzo viene riscaldato, il flusso si scioglie e diventa attivo. Dissolve chimicamente gli ossidi metallici e forma uno scudo protettivo sulla giunzione, impedendo la formazione di nuovi ossidi e permettendo al metallo d'apporto di bagnare le superfici pulite.

Metodo 2: Utilizzo di un'Atmosfera Controllata

Per materiali altamente reattivi (come titanio o alluminio) o per la produzione ad alto volume, viene utilizzata la brasatura in forno.

Questo processo avviene all'interno di un forno sigillato riempito con un'atmosfera specifica—o un vuoto—che non contiene ossigeno. Rimuovendo l'ossigeno dall'ambiente, gli ossidi non possono formarsi durante il riscaldamento, consentendo un'eccellente bagnatura senza la necessità di flussi chimici. Questo è essenziale per unire metalli esotici e refrattari.

Trappole Comuni e Considerazioni

Sebbene la gamma di materiali sia ampia, il successo richiede attenzione ai dettagli. Alcuni fattori possono compromettere l'integrità della giunzione brasata.

Brasatura di Materiali Dissimili

Uno dei maggiori punti di forza della brasatura è la sua capacità di unire materiali dissimili, come rame ad acciaio o persino un metallo a una ceramica.

Poiché i materiali di base non vengono fusi, i problemi di incompatibilità metallurgica sono notevolmente ridotti rispetto alla saldatura. La chiave è selezionare una lega d'apporto compatibile con entrambi i materiali.

L'Importanza della Finitura Superficiale

Una superficie liscia e pulita è l'ideale. Segni di scorrimento profondi, aree ruvide sabbiate o altre irregolarità vicino alla giunzione possono causare problemi.

Queste caratteristiche ruvide possono agire come uno stoppino, tirando il metallo d'apporto fuso lontano dall'area della giunzione prevista attraverso l'azione capillare, il che può privare la giunzione del riempitivo di cui ha bisogno.

La Compatibilità è Fondamentale

Sebbene quasi tutti i materiali possano essere brasati, non tutti i metalli d'apporto funzionano con ogni materiale di base. La selezione della lega per brasatura, del flusso e del metodo di riscaldamento deve essere attentamente abbinata ai materiali da unire per garantire un legame forte e affidabile.

Fare la Scelta Giusta per i Vostri Materiali

Il vostro approccio alla brasatura dovrebbe essere dettato interamente dai materiali che intendete unire.

- Se il vostro obiettivo principale è unire metalli comuni (acciaio, rame, ottone): Un processo di brasatura a cannello standard con il corretto flusso chimico è spesso il metodo più efficace e accessibile.

- Se il vostro obiettivo principale è unire metalli reattivi o esotici (titanio, alluminio, metalli refrattari): Dovete utilizzare un processo in atmosfera controllata come la brasatura sotto vuoto o in forno per prevenire un'ossidazione catastrofica.

- Se il vostro obiettivo principale è unire materiali dissimili (ad esempio, ceramica a metallo): Il successo dipende dalla selezione di una lega per brasatura specializzata e di un processo progettato per garantire una corretta bagnatura su entrambe le superfici distinte.

In definitiva, il successo nella brasatura non deriva dal memorizzare un elenco di materiali, ma dalla comprensione e dal controllo delle condizioni all'interfaccia della giunzione.

Tabella Riepilogativa:

| Categoria Materiale | Esempi | Considerazione Chiave |

|---|---|---|

| Metalli Comuni | Acciaio dolce, acciaio inossidabile, rame, ottone | Brasatura a cannello standard con flusso |

| Metalli Reattivi/Esotici | Titanio, alluminio, leghe di nichel | Brasatura in atmosfera controllata o forno a vuoto |

| Non-Metalli & Coppie Dissimili | Ceramiche, giunzioni metallo-ceramica | Leghe d'apporto specializzate e preparazione superficiale |

Avete bisogno di unire materiali difficili come titanio, ceramiche o metalli dissimili? KINTEK è specializzata in soluzioni avanzate di brasatura e attrezzature da laboratorio per legami precisi e affidabili. La nostra esperienza nei forni ad atmosfera controllata e nella selezione dei metalli d'apporto garantisce il successo dei vostri progetti con resistenza e integrità superiori. Contattate oggi i nostri specialisti di brasatura per discutere le vostre specifiche esigenze di giunzione dei materiali!

Guida Visiva

Prodotti correlati

- Fornace a vuoto di molibdeno per trattamento termico

- Fornace a atmosfera controllata da 1700℃ Fornace a atmosfera inerte di azoto

- Fornace per trattamento termico e sinterizzazione sottovuoto di tungsteno a 2200 ℃

- Fornace per brasatura sinterizzata a trattamento termico sotto vuoto

- Fornace per Trattamento Termico Sottovuoto in Grafite da 2200 ℃

Domande frequenti

- A quale temperatura si esegue il trattamento termico di un forno? Dipende tutto dal materiale e dall'obiettivo

- Quali sono i metalli più comunemente utilizzati nella zona calda di un forno a vuoto? Scopri la chiave per la lavorazione ad alta purezza

- Il platino evapora? Comprendere la stabilità alle alte temperature e la perdita di materiale

- Un arco può verificarsi nel vuoto? Sì, ed ecco come prevenirlo nella progettazione ad alta tensione.

- Perché il trattamento termico sotto vuoto ad alta temperatura è fondamentale per l'acciaio Cr-Ni? Ottimizza resistenza e integrità superficiale