Per la zona calda di un forno a vuoto, i metalli più utilizzati sono il molibdeno e le sue leghe specializzate. Questi materiali sono scelti per la loro capacità di resistere a temperature estreme mantenendo la purezza nell'ambiente sottovuoto.

La scelta del metallo per la zona calda di un forno a vuoto non riguarda solo la resistenza al calore; è una decisione critica che influisce direttamente sulla purezza del processo, sull'uniformità della temperatura e sulla qualità del prodotto finale. Il molibdeno è il materiale fondamentale per il suo equilibrio tra prestazioni e affidabilità.

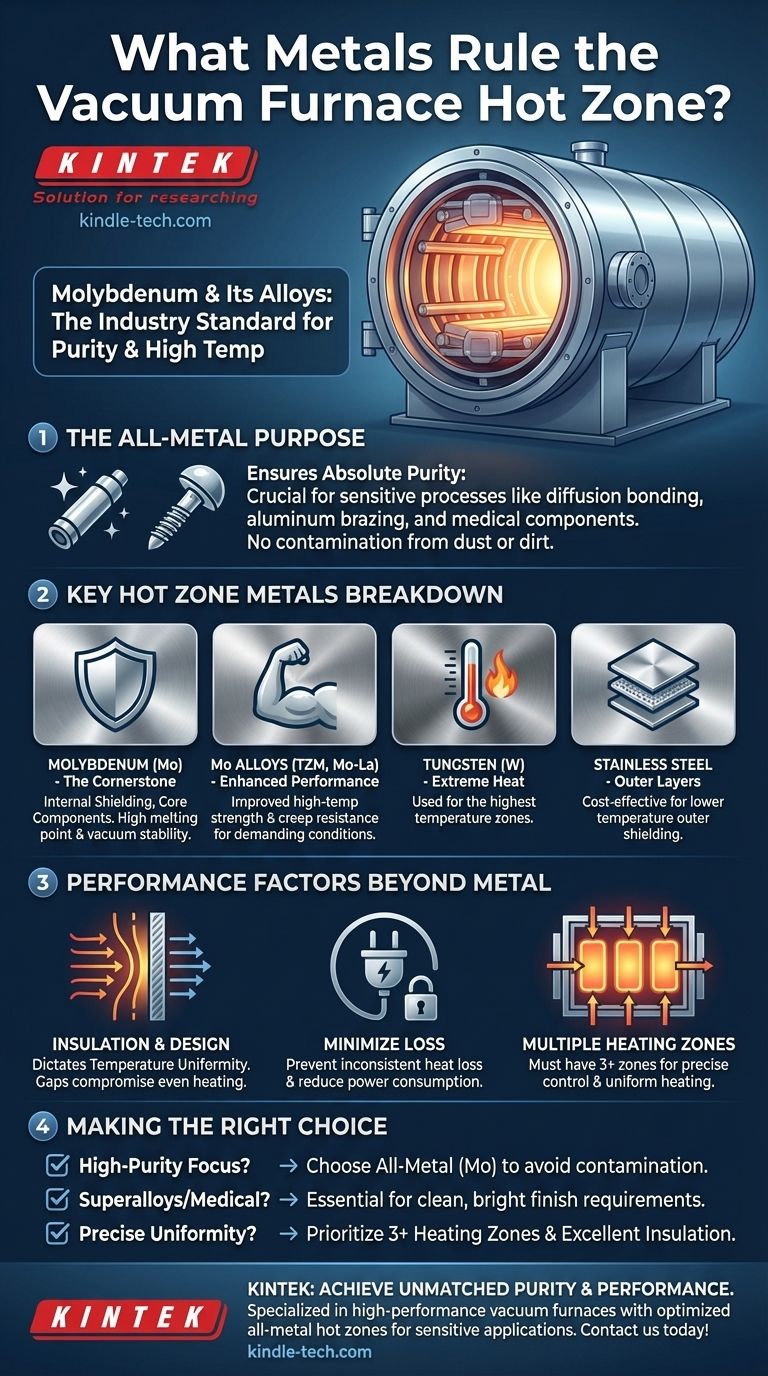

Lo Scopo di una Zona Calda Interamente Metallica

Una zona calda interamente metallica è progettata per processi in cui la pulizia è fondamentale. Crea un ambiente controllato privo di polvere o sporco incidentale che può essere rilasciato da altri tipi di isolamento, come la grafite.

Garantire la Purezza Assoluta

Alcune applicazioni non possono tollerare alcun livello di contaminazione. Una costruzione interamente metallica produce pezzi brillanti e puliti, un requisito non negoziabile in settori come l'industria medica.

Lavorazione di Materiali Sensibili e Avanzati

Questo design è l'opzione migliore per processi sensibili come la saldobrasatura a diffusione e la brasatura di alluminio. È anche essenziale per lavorare con superleghe avanzate come titanio, hastealloy e leghe a base di nichel.

Analisi dei Metalli Chiave per la Zona Calda

Sebbene possano essere utilizzati diversi metalli, alcuni dominano il settore grazie alle loro proprietà specifiche sotto vuoto e ad alte temperature.

Molibdeno (Mo): Lo Standard del Settore

Il molibdeno è il materiale più tipico utilizzato per la schermatura interna e i componenti delle zone calde convenzionali interamente metalliche. Il suo alto punto di fusione e la stabilità nel vuoto lo rendono la scelta predefinita per molte applicazioni.

Leghe di Molibdeno: Miglioramento delle Prestazioni

Per condizioni più impegnative, vengono utilizzate leghe specializzate. Le più comuni sono la lega TZM (Titanio-Zirconio-Molibdeno) e la lega molibdeno-lontano, che offrono una migliore resistenza alle alte temperature e resistenza allo scorrimento rispetto al molibdeno puro.

Tungsteno e Acciaio Inossidabile: Ruoli di Supporto

Mentre il molibdeno forma il nucleo, altri metalli svolgono un ruolo. Il tungsteno può essere utilizzato per applicazioni a temperature ancora più elevate e l'acciaio inossidabile viene spesso utilizzato negli strati esterni del pacchetto di schermatura dove le temperature sono più basse.

Fattori che Determinano le Prestazioni

Scegliere semplicemente il metallo giusto non è sufficiente. Il design e la costruzione complessivi della zona calda sono fondamentali per ottenere i risultati desiderati.

L'Impatto del Design dell'Isolamento

L'uniformità della temperatura è determinata principalmente dal design dell'isolamento. Eventuali spazi inaccettabili o aperture mal progettate, in particolare per le porte di flusso del gas, possono compromettere la capacità del forno di riscaldare uniformemente un pezzo.

Minimizzazione della Perdita di Calore e Potenza

La corretta selezione e assemblaggio dei materiali sono cruciali per minimizzare le perdite di potenza e prevenire perdite di calore incoerenti dalla parte anteriore a quella posteriore del forno.

La Necessità di Zone di Riscaldamento Multiple

Per ottenere un controllo preciso della temperatura, una zona calda ben progettata deve avere un minimo di tre zone di riscaldamento distinte. Ciò consente una messa a punto e una regolazione dell'apporto di potenza per garantire un riscaldamento uniforme su tutto il carico di lavoro.

Fare la Scelta Giusta per la Tua Applicazione

La selezione dei materiali corretti è la base per un forno a vuoto affidabile ed efficiente in grado di operare a temperature fino a 2899°C (5250°F) e superiori.

- Se il tuo obiettivo principale è la lavorazione ad alta purezza: una zona calda interamente metallica, tipicamente costruita con molibdeno, è l'opzione migliore per evitare contaminazioni.

- Se il tuo obiettivo principale è lavorare con superleghe o componenti medicali: la finitura pulita e brillante fornita da una zona calda interamente metallica è essenziale per soddisfare i requisiti del settore.

- Se il tuo obiettivo principale è ottenere un'uniformità precisa della temperatura: devi dare priorità a un design con un'eccellente integrità dell'isolamento e almeno tre zone di riscaldamento distinte.

In definitiva, le prestazioni di un forno sono il risultato diretto della sinergia tra i suoi materiali e il suo design ingegneristico.

Tabella Riassuntiva:

| Metallo / Lega | Proprietà Chiave | Applicazione Comune nella Zona Calda |

|---|---|---|

| Molibdeno (Mo) | Alto punto di fusione, stabilità nel vuoto | Schermatura interna, componenti centrali |

| Lega TZM | Migliore resistenza alle alte temperature e allo scorrimento | Applicazioni impegnative ad alta temperatura |

| Lega Molibdeno-Lontano | Migliori prestazioni ad alta temperatura | Componenti specializzati ad alta temperatura |

| Tungsteno | Massima resistenza alla temperatura | Zone a temperatura estrema |

| Acciaio Inossidabile | Conveniente, buono per temperature più basse | Strati di schermatura esterni |

Ottieni Purezza e Prestazioni Ineguagliabili nel Tuo Laboratorio

La selezione dei giusti materiali per la zona calda è fondamentale per il successo del processo. KINTEK è specializzata nella fornitura di apparecchiature di laboratorio ad alte prestazioni, inclusi forni a vuoto con zone calde interamente metalliche ottimizzate per applicazioni sensibili come la saldobrasatura a diffusione, la brasatura di alluminio e la lavorazione di superleghe.

La nostra competenza garantisce che il tuo forno offra l'uniformità della temperatura e l'ambiente privo di contaminazioni di cui il tuo lavoro ha bisogno. Contattaci oggi stesso per discutere le tue esigenze specifiche e come le nostre soluzioni possono migliorare le capacità del tuo laboratorio.

Mettiti in contatto con i nostri esperti ora!

Guida Visiva

Prodotti correlati

- Fornace a vuoto di molibdeno per trattamento termico

- Fornace per brasatura sinterizzata a trattamento termico sotto vuoto

- Fornace per Trattamento Termico Sottovuoto con Rivestimento in Fibra Ceramica

- Fornace per sinterizzazione di fili di molibdeno a trattamento termico sottovuoto per sinterizzazione sottovuoto

- Fornace Sottovuoto a Pressa Calda Macchina a Pressa Sottovuoto Fornace Tubolare

Domande frequenti

- Cos'è un forno per brasatura sottovuoto? Ottieni giunzioni impeccabili e ad alta resistenza

- Quali sono i tipi di metallo d'apporto nella brasatura? Scegli la lega giusta per un giunto forte e durevole

- Come migliora il processo di co-sinterizzazione le ASSB di tipo bulk? Ottimizzazione delle interfacce con forni avanzati ad alta temperatura

- Quale ruolo svolge un forno per saldatura a diffusione sottovuoto nella fabbricazione di laminati multistrato in lega di titanio?

- Qual è la differenza tra brasatura a induzione e brasatura a forno? Scegli il metodo giusto per la tua produzione

- Quali sono i vantaggi dell'utilizzo di un forno a vuoto per la sinterizzazione a reazione? Precisione per grandi parti in carburo di boro

- Un arco può verificarsi nel vuoto? Scopri i pericoli nascosti dei sistemi sottovuoto ad alta tensione

- Quali sono i vantaggi del trattamento termico? Migliorare la resistenza, la durata e le prestazioni del materiale