In sostanza, un forno a vuoto è un tipo specializzato di forno che riscalda i materiali all'interno di una camera robusta e sigillata da cui è stata rimossa quasi tutta l'aria. Operando in condizioni di quasi vuoto, crea un ambiente estremamente controllato, prevenendo le reazioni chimiche indesiderate, come l'ossidazione, che si verificano quando si riscaldano i materiali in presenza di aria. Questo processo è fondamentale per la produzione avanzata, la metallurgia e la scienza dei materiali.

La funzione primaria di un forno a vuoto non è solo quella di generare calore, ma di farlo in un ambiente incontaminato e a bassa pressione. Ciò previene la contaminazione superficiale e consente processi termici che si traducono in una purezza, resistenza e integrità superiori del materiale.

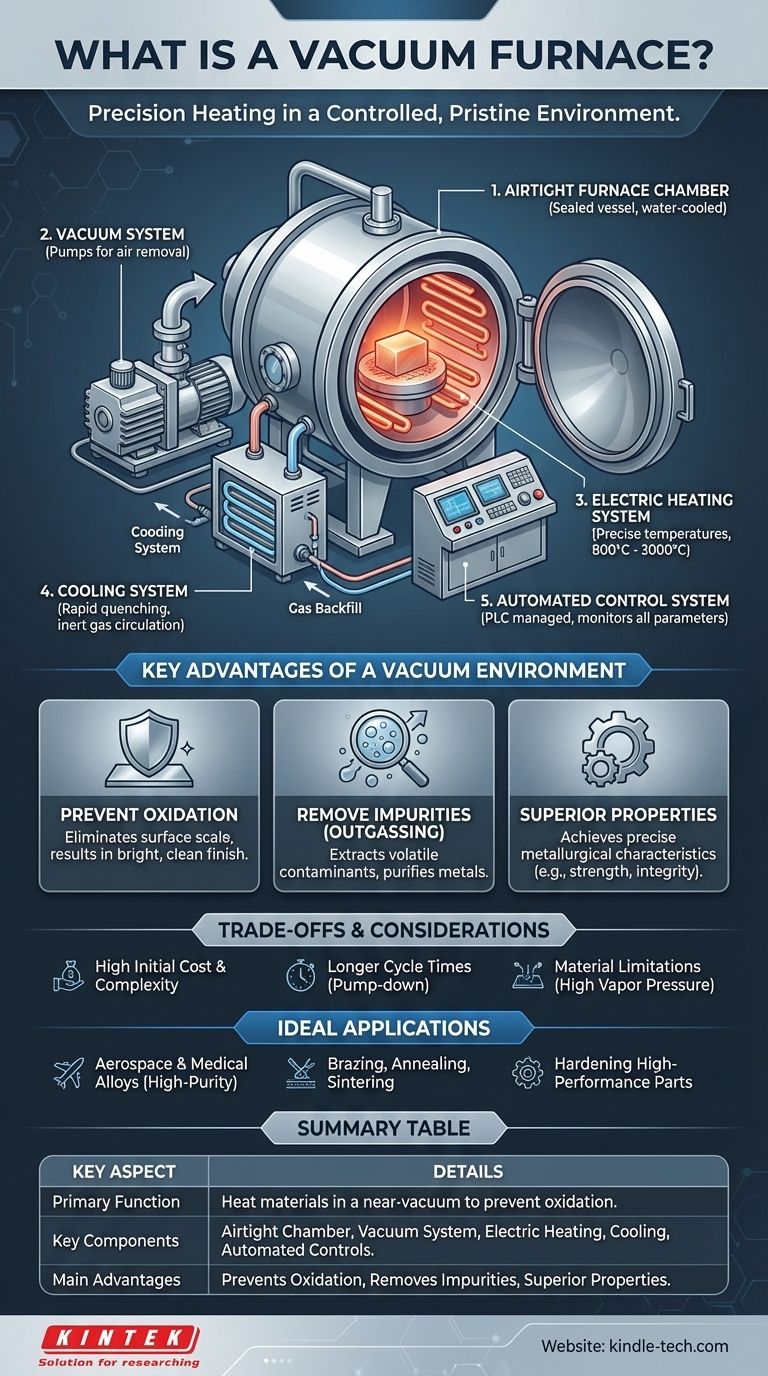

Come funziona un forno a vuoto: componenti chiave

Un forno a vuoto è un sistema di componenti integrati, ciascuno con un ruolo critico nella creazione e nel mantenimento delle condizioni di lavorazione desiderate. Comprendere queste parti rivela come raggiunge le sue capacità uniche.

La camera del forno a tenuta d'aria

Il processo inizia con la camera del forno (o guscio). Si tratta di un recipiente robusto e sigillato, tipicamente costruito in acciaio ad alta resistenza e spesso caratterizzato da un design a doppia parete raffreddato ad acqua per gestire l'intenso calore interno e mantenere l'integrità strutturale sotto alto vuoto.

Il sistema del vuoto

Questo è il cuore del forno. È un sistema multistadio di pompe, valvole e manometri progettato per rimuovere aria e altri gas dalla camera. Tipicamente include pompe meccaniche per l'evacuazione iniziale e pompe a diffusione o Roots più potenti per raggiungere il livello di alto vuoto finale richiesto per la lavorazione.

Il sistema di riscaldamento elettrico

All'interno della camera, gli elementi riscaldanti elettrici generano temperature precise e uniformi, che possono variare da 800°C a oltre 3.000°C. L'assenza di aria consente un trasferimento di calore radiante altamente efficiente, garantendo che il materiale sia riscaldato uniformemente senza punti caldi.

Il sistema di raffreddamento

Un componente critico è il sistema di raffreddamento. Questo spesso prevede un circuito interno di acqua pura che raffredda le pareti del forno e le guarnizioni. Per il raffreddamento rapido (tempra) del materiale lavorato, il sistema può riempire la camera con un gas inerte ad alta purezza come azoto o argon, che viene poi fatto circolare per estrarre rapidamente il calore.

Il sistema di controllo automatizzato

I moderni forni a vuoto sono gestiti da un Controllore Logico Programmabile (PLC) completo. Questo sistema automatizza e monitora con precisione tutti i parametri critici, inclusi temperatura, livello di vuoto, flusso di gas e tempo di ciclo, garantendo accuratezza e ripetibilità del processo.

I principali vantaggi di un ambiente sottovuoto

L'uso del vuoto anziché di un'atmosfera convenzionale offre vantaggi distinti e potenti per il trattamento di materiali avanzati.

Prevenzione dell'ossidazione e della contaminazione

Questo è il vantaggio più significativo. Rimuovendo l'ossigeno, un forno a vuoto previene completamente la formazione di ossidi (scaglie) sulla superficie del materiale. Il risultato è una finitura pulita e brillante che non richiede pulizia successiva e preserva l'integrità del materiale.

Rimozione delle impurità (degassaggio)

L'ambiente a bassa pressione estrae attivamente sostanze volatili e contaminanti dal materiale stesso. Questo processo, noto come degassaggio, è cruciale per purificare i metalli e garantire che il prodotto finale soddisfi rigorosi standard di qualità.

Ottenimento di proprietà metallurgiche superiori

Il controllo preciso sull'intero ciclo termico, dal riscaldamento al mantenimento alla tempra rapida a gas, consente agli ingegneri di ottenere proprietà metallurgiche specifiche e ripetibili. Questo è essenziale per processi come l'indurimento, la brasatura, la ricottura e la sinterizzazione di leghe ad alte prestazioni.

Comprendere i compromessi

Sebbene potenti, i forni a vuoto sono strumenti specializzati con considerazioni specifiche che li rendono inadatti a ogni applicazione.

Costo iniziale elevato e complessità

I forni a vuoto sono macchine sofisticate e di alta precisione. Il loro prezzo di acquisto iniziale, l'installazione e i costi di manutenzione continua sono significativamente più alti rispetto a quelli dei forni atmosferici convenzionali.

Tempi di ciclo complessivi più lunghi

La necessità di pompare la camera fino al livello di vuoto richiesto prima che il ciclo di riscaldamento possa iniziare aggiunge tempo al processo complessivo. Questo "tempo di pompaggio" può renderlo meno efficiente per la produzione ad alto volume e basso margine.

Limitazioni dei materiali

Alcuni materiali con elevate pressioni di vapore non sono adatti per la lavorazione sottovuoto. A temperature elevate e basse pressioni, questi materiali possono iniziare a vaporizzare o "sublimare", portando a una perdita di elementi leganti chiave.

Quando un forno a vuoto è lo strumento giusto?

La scelta di un forno a vuoto dipende interamente dai requisiti del materiale e dal risultato desiderato del processo termico.

- Se il tuo obiettivo principale è l'integrità e la brillantezza della superficie: Un forno a vuoto è essenziale, poiché previene completamente l'ossidazione che scurisce e scaglia i materiali lavorati all'aria.

- Se il tuo obiettivo principale è la lavorazione ad alta purezza: L'ambiente sottovuoto è irrinunciabile per rimuovere contaminanti e sottoprodotti da materiali sensibili come titanio, superleghe o impianti medici.

- Se il tuo obiettivo principale è ottenere proprietà metallurgiche specifiche: Il controllo preciso del riscaldamento e della tempra rapida a gas lo rende superiore per la creazione di leghe avanzate con requisiti strutturali esatti.

In definitiva, un forno a vuoto fornisce un livello ineguagliabile di controllo ambientale, consentendo la creazione di materiali con proprietà che sono semplicemente irraggiungibili in un'atmosfera convenzionale.

Tabella riassuntiva:

| Aspetto chiave | Dettagli |

|---|---|

| Funzione primaria | Riscaldare i materiali in un ambiente di quasi vuoto per prevenire ossidazione e contaminazione. |

| Componenti chiave | Camera a tenuta d'aria, sistema di pompe a vuoto, elementi riscaldanti elettrici, sistema di raffreddamento, controlli automatizzati. |

| Vantaggi principali | Previene l'ossidazione, rimuove le impurità (degassaggio), raggiunge proprietà metallurgiche superiori. |

| Applicazioni ideali | Lavorazione ad alta purezza (es. leghe aerospaziali, impianti medici), brasatura, ricottura, sinterizzazione, indurimento. |

| Considerazioni | Costo iniziale più elevato, tempi di ciclo più lunghi, non adatto a materiali con elevata pressione di vapore. |

Pronto a raggiungere una purezza dei materiali senza pari?

Il tuo laboratorio o processo di produzione richiede i massimi livelli di integrità dei materiali e risultati privi di contaminazione? Il controllo preciso di un forno a vuoto è essenziale per applicazioni avanzate nell'aerospaziale, nella produzione di dispositivi medici e nella scienza dei materiali.

KINTEK è specializzata in attrezzature da laboratorio ad alte prestazioni, comprese soluzioni di forni a vuoto su misura per le tue esigenze specifiche. Forniamo la tecnologia e l'esperienza per aiutarti a:

- Eliminare l'ossidazione superficiale e ottenere finiture brillanti e pulite.

- Purificare materiali sensibili come titanio e superleghe attraverso un degassaggio efficace.

- Ottenere un controllo ripetibile e preciso su processi termici critici come l'indurimento e la brasatura.

Discutiamo come un forno a vuoto può risolvere le tue specifiche sfide di lavorazione termica. Contatta i nostri esperti oggi stesso per una consulenza personalizzata!

Guida Visiva

Prodotti correlati

- Fornace per Trattamento Termico Sottovuoto con Rivestimento in Fibra Ceramica

- Fornace a vuoto di molibdeno per trattamento termico

- Fornace per Trattamento Termico Sottovuoto in Grafite da 2200 ℃

- Fornace per brasatura sinterizzata a trattamento termico sotto vuoto

- Fornace per trattamento termico e sinterizzazione sottovuoto di tungsteno a 2200 ℃

Domande frequenti

- Qual è lo spessore standard della placcatura? Ottimizzare Durabilità, Corrosione e Costo

- A cosa servono i forni a vuoto? Sblocca la massima purezza e prestazioni dei materiali

- Quali materiali vengono utilizzati in un forno a vuoto? Scelta della zona calda giusta per il tuo processo

- Come funziona un trattamento termico sottovuoto? Ottenere proprietà dei materiali superiori in un ambiente incontaminato

- Quali sono gli usi del forno a vuoto? Ottieni una purezza e prestazioni dei materiali senza pari