In condizioni ossidanti, il molibdeno inizia a formare un ossido volatile che evapora a temperature di 650°C (1202°F) e superiori. Questo fenomeno, spesso scambiato per l'ebollizione del metallo stesso, è una reazione chimica con l'ossigeno che porta a una rapida perdita di materiale e alla formazione di polvere bianca di triossido di molibdeno.

Il problema principale non è l'evaporazione del molibdeno puro, che ha un punto di ebollizione estremamente elevato. Il limite di temperatura pratico in aria è dettato dalla sua reazione con l'ossigeno per formare triossido di molibdeno (MoO₃), che poi sublima a una temperatura molto più bassa.

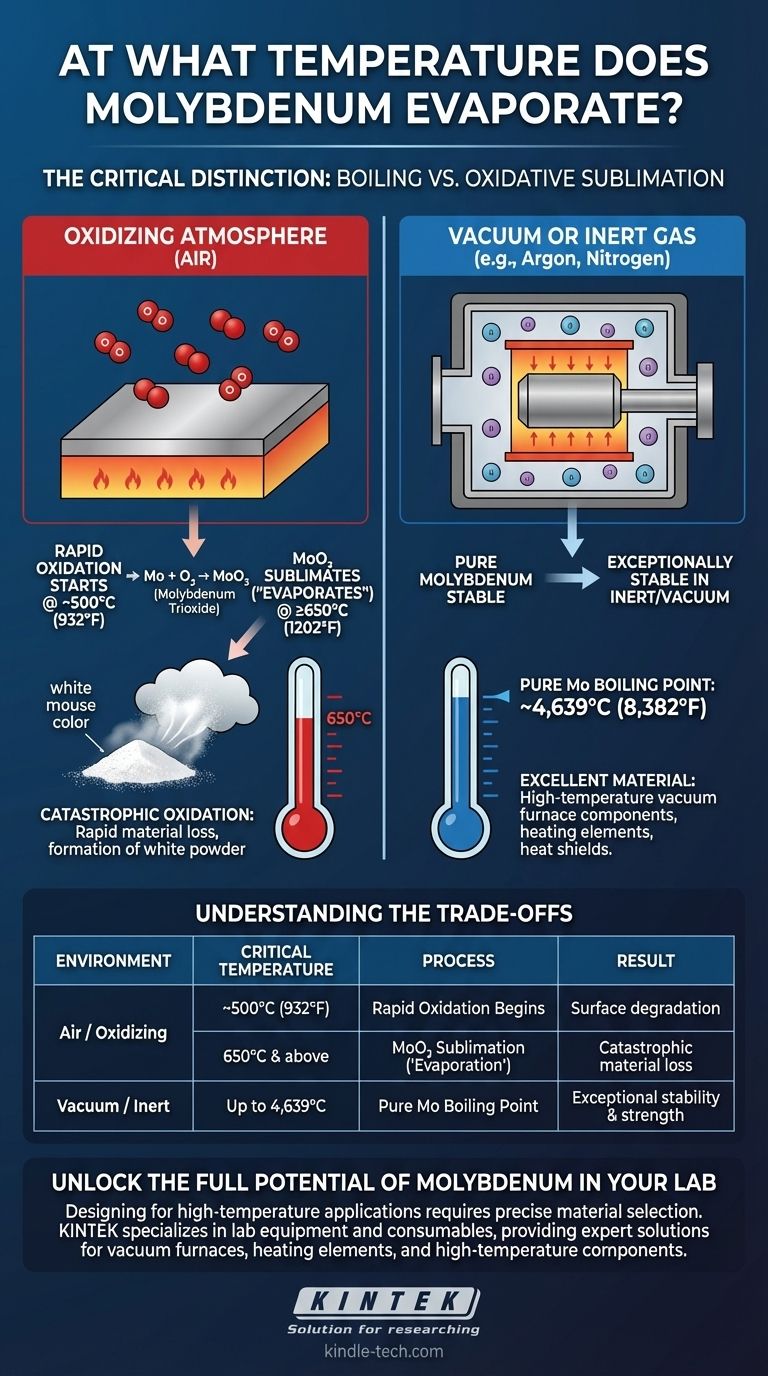

La Distinzione Critica: Ebollizione vs. Sublimazione Ossidativa

Per utilizzare efficacemente il molibdeno, è necessario comprendere la differenza tra le sue proprietà intrinseche sotto vuoto e il suo comportamento quando esposto all'aria ad alte temperature.

Il Punto di Ebollizione del Molibdeno Puro

In un ambiente inerte o sotto vuoto, il molibdeno puro è eccezionalmente stabile. Il suo punto di ebollizione effettivo è di circa 4.639°C (8.382°F).

Questo lo rende un materiale eccellente per componenti di forni a vuoto ad alta temperatura, barche di evaporazione e altre applicazioni protette dall'ossigeno.

Il Ruolo dell'Ossigeno

Quando riscaldato in presenza di ossigeno, inizia un processo di degradazione in due fasi. Il riferimento indica che l'ossidazione rapida inizia a temperature di 500°C (932°F) o superiori.

Durante questa fase, l'ossigeno dell'atmosfera reagisce con la superficie del metallo, formando uno strato di triossido di molibdeno (MoO₃).

Evaporazione del Triossido di Molibdeno (MoO₃)

Questo ossido di nuova formazione è la vera fonte dell'"evaporazione". Il triossido di molibdeno è una sostanza volatile che inizia a sublimare (passare direttamente da solido a gas) a temperature intorno ai 650°C (1202°F).

Questo processo è spesso chiamato "ossidazione catastrofica" perché rimuove rapidamente materiale dal componente, che sembra semplicemente svanire in una nuvola di polvere bianca, descritta come un "colore di topo bianco".

Comprendere i Compromessi e i Limiti Pratici

Le condizioni ambientali definiscono completamente i limiti operativi e la fattibilità dell'utilizzo del molibdeno per un'applicazione ad alta temperatura.

La Debolezza nelle Atmosfere Ossidanti

La limitazione principale del molibdeno è la sua scarsa resistenza all'ossidazione a temperature elevate. L'utilizzo di un componente di molibdeno non protetto in aria sopra i 500°C non è consigliabile per alcuna applicazione a lungo termine.

Inizierà una significativa perdita di materiale, accelerando man mano che la temperatura si avvicina e supera i 650°C. Ciò porta al guasto del componente.

La Forza sotto Vuoto o Gas Inerte

Al contrario, sotto vuoto o in un'atmosfera di gas inerte (come argon o azoto), il molibdeno mantiene la sua forza e integrità strutturale a temperature molto elevate, rendendolo un metallo refrattario di prim'ordine.

Questo è il motivo per cui il molibdeno è un materiale standard per elementi riscaldanti, schermi termici e parti strutturali all'interno di forni a vuoto.

Il Ruolo della Legatura

La legatura del molibdeno, ad esempio dopandolo con ossido di lantanio (ML) o ossido di ittrio (MY), migliora principalmente altre proprietà.

Queste aggiunte migliorano la duttilità, la resistenza alla corrosione a temperature più basse e la lavorabilità meccanica. Tuttavia, non prevengono fondamentalmente il processo di ossidazione ad alta temperatura.

Come Applicare Questo al Tuo Progetto

Il tuo ambiente operativo è il fattore più importante quando si progetta con il molibdeno.

- Se il tuo obiettivo principale è l'uso ad alta temperatura sotto vuoto o gas inerte: Il molibdeno è una scelta eccezionale, rimanendo stabile ben oltre le temperature riscontrate nella maggior parte dei processi industriali.

- Se il tuo obiettivo principale è l'uso ad alta temperatura in aria o in un ambiente ossidante: Devi mantenere la temperatura di servizio al di sotto dei 500°C o specificare un rivestimento protettivo per prevenire l'ossidazione catastrofica.

In definitiva, comprendere il tuo ambiente è la chiave per sfruttare la notevole resistenza ad alta temperatura del molibdeno.

Tabella Riepilogativa:

| Ambiente | Temperatura Critica | Processo | Risultato |

|---|---|---|---|

| Aria / Ossidante | ~500°C (932°F) | Inizia Ossidazione Rapida | Degradazione della superficie |

| Aria / Ossidante | 650°C (1202°F) e oltre | Sublimazione di MoO₃ ('Evaporazione') | Perdita catastrofica di materiale |

| Vuoto / Gas Inerte | Fino a 4.639°C (8.382°F) | Punto di Ebollizione del Molibdeno Puro | Stabilità e resistenza eccezionali |

Sfrutta il pieno potenziale del molibdeno nel tuo laboratorio.

La progettazione per applicazioni ad alta temperatura richiede una selezione precisa dei materiali. KINTEK è specializzata in attrezzature e materiali di consumo da laboratorio, fornendo soluzioni esperte per forni a vuoto, elementi riscaldanti e componenti ad alta temperatura. Ti aiutiamo a selezionare i materiali e le configurazioni giuste per garantire prestazioni e longevità, sia che tu stia lavorando in ambienti ossidanti o inerti.

Contattaci oggi stesso per discutere come la nostra esperienza può migliorare il successo del tuo progetto.

Mettiti in contatto con i nostri esperti →

Guida Visiva

Prodotti correlati

- Fornace per Trattamento Termico Sottovuoto con Rivestimento in Fibra Ceramica

- Fornace a vuoto di molibdeno per trattamento termico

- Fornace per brasatura sinterizzata a trattamento termico sotto vuoto

- Fornace per Trattamento Termico Sottovuoto e Fornace per Fusione a Induzione a Levitazione

- Fornace per trattamento termico e sinterizzazione sottovuoto di tungsteno a 2200 ℃

Domande frequenti

- Come la resistenza crea calore? Svela la scienza dell'efficiente conversione energetica

- Qual è la funzione principale degli elementi riscaldanti a filo resistivo in un forno per il recupero di scarti di lega di magnesio? Guida Esperta

- Come si controlla la temperatura di un elemento riscaldante? Scegli lo strumento giusto per risultati accurati

- Quali sono gli elementi per forni ad alta temperatura da utilizzare in ambienti ossidanti? Scegli l'elemento giusto per il tuo laboratorio

- Cosa viene usato come elemento riscaldante nei forni ad alta temperatura? Seleziona l'elemento giusto per il tuo processo

- Qual è il coefficiente di dilatazione termica del disiliciuro di molibdeno? Comprendere il suo ruolo nella progettazione ad alta temperatura

- Cos'è una termocoppia e come funziona in un forno di sinterizzazione? Ottieni un controllo preciso delle alte temperature

- Quanto è efficiente un elemento riscaldante al quarzo? Raggiungi fino al 96% di efficienza radiante per un riscaldamento mirato