In breve, il vantaggio principale della brasatura in forno è la sua capacità di produrre giunti forti, puliti e dimensionalmente stabili in modo altamente controllato e ripetibile. Riscaldando uniformemente interi assemblaggi all'interno di un'atmosfera protettiva o sotto vuoto, eccelle nell'unire geometrie complesse, materiali dissimili e giunti multipli contemporaneamente, rendendola una scelta superiore per la produzione ad alta precisione e ad alto volume.

La sfida nell'unione dei metalli non è solo quella di unire due pezzi, ma di farlo senza compromettere l'integrità dei materiali di base, introducendo contaminanti o causando distorsioni indotte dal calore. La brasatura in forno risolve questo problema spostando il processo in una camera controllata, garantendo una coerenza, pulizia e libertà di progettazione senza pari.

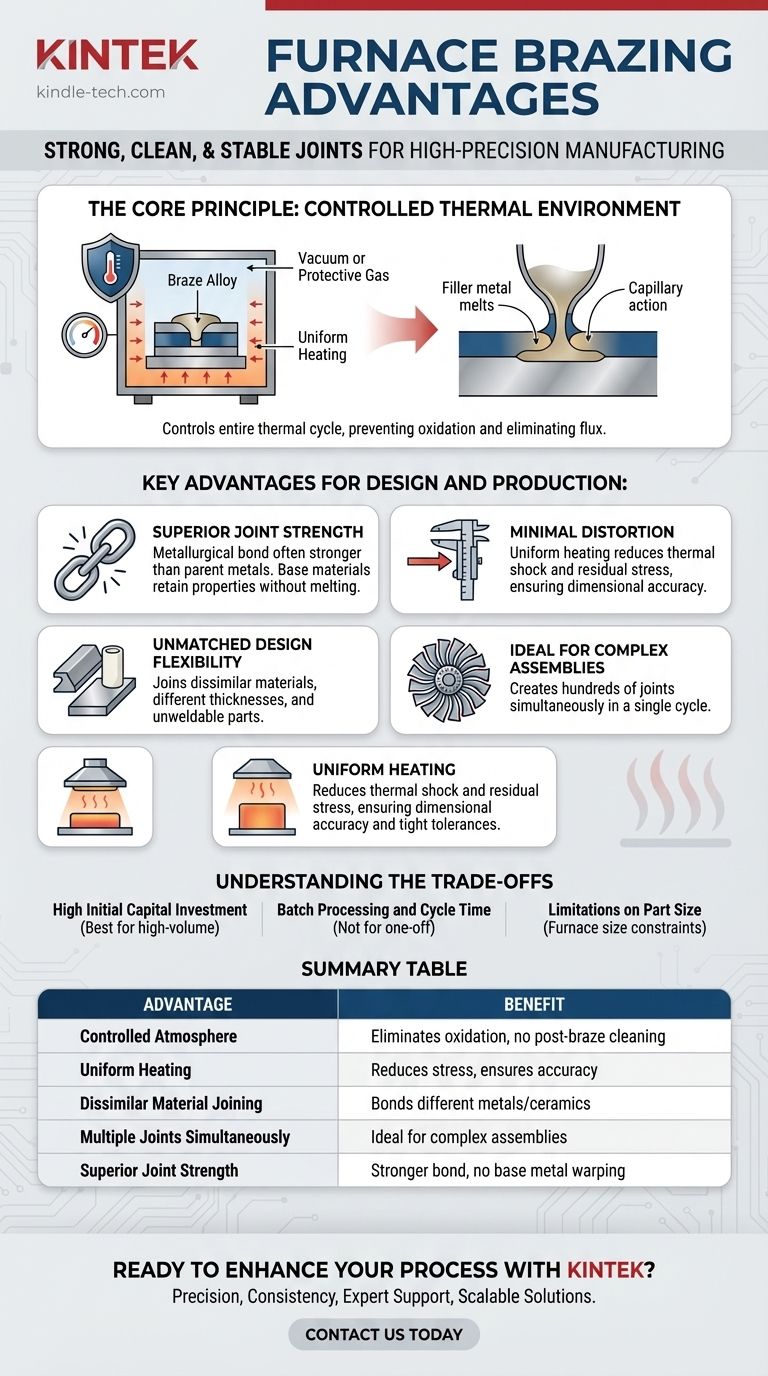

Il Principio Fondamentale: Un Ambiente Termico Controllato

La brasatura in forno cambia fondamentalmente il processo di giunzione controllando ogni aspetto del ciclo termico. Questo controllo è la fonte dei suoi vantaggi più significativi.

Come Funziona il Processo

Le parti vengono prima assemblate con un metallo d'apporto, noto come lega di brasatura, posizionato nei giunti previsti. L'intero assemblaggio viene quindi caricato in un forno. Il forno viene sigillato e l'atmosfera è controllata, sia creando un vuoto sia introducendo un gas protettivo, prima che i componenti vengano riscaldati alla temperatura di brasatura. Il metallo d'apporto si fonde e viene aspirato nei giunti per azione capillare, creando un legame forte mentre l'assemblaggio si raffredda.

Eliminazione della Contaminazione e del Flusso

L'atmosfera protettiva o il vuoto sono fondamentali perché prevengono l'ossidazione delle superfici metalliche durante il ciclo ad alta temperatura. Ciò elimina la necessità di flussi chimici, spesso richiesti in altri metodi di brasatura per pulire l'area del giunto. Il risultato è un giunto eccezionalmente pulito che richiede poca o nessuna pulizia post-brasatura, risparmiando tempo e riducendo i passaggi del processo.

Garanzia di Uniformità della Temperatura

A differenza della brasatura a cannello o della saldatura, dove il calore viene applicato localmente, un forno riscalda l'intero assemblaggio in modo uniforme. Questo ciclo di riscaldamento e raffreddamento lento e uniforme riduce drasticamente lo shock termico e lo stress residuo all'interno delle parti.

Vantaggi Chiave per la Progettazione e la Produzione

L'ambiente controllato della brasatura in forno sblocca capacità difficili o impossibili da ottenere con altri metodi.

Forza e Integrità del Giunto Superiori

La brasatura in forno crea un legame metallurgico che può essere più forte dei metalli di base stessi. Poiché il metallo d'apporto ha un punto di fusione inferiore, i metalli di base non vengono mai fusi o deformati. Questo processo assicura che i materiali di base mantengano le loro proprietà originali.

Distorsione Minima e Stress Residuo

Il riscaldamento e il raffreddamento uniformi sono il più grande vantaggio per i lavori di alta precisione. Assicura che gli assemblaggi mantengano la loro precisione dimensionale e tolleranze strette. Ciò rende la brasatura in forno il metodo ideale per componenti delicati o assemblaggi complessi dove qualsiasi distorsione porterebbe al fallimento.

Flessibilità di Progettazione Ineguagliabile

Gli ingegneri hanno un'enorme libertà. Il processo consente di unire materiali dissimili (come rame con acciaio o persino metalli con ceramiche), parti con spessori molto diversi e materiali considerati non saldabili.

Ideale per Assemblaggi Complessi

Un singolo ciclo di forno può creare un giunto o diverse centinaia di giunti contemporaneamente. Ciò rende possibile la produzione di parti altamente complesse, come scambiatori di calore o assemblaggi di turbine, che sarebbero impraticabili da produrre mediante saldatura o altri mezzi.

Comprendere i Compromessi

Sebbene potente, la brasatura in forno non è una soluzione universale. Comprendere i suoi limiti è fondamentale per usarla efficacemente.

Elevato Investimento di Capitale Iniziale

I forni, specialmente i sistemi ad alto vuoto, rappresentano un costo iniziale significativo. Il processo è più economico se utilizzato per la produzione di medio-alto volume, dove il costo può essere ammortizzato su molte parti.

Elaborazione in Lotti e Tempo di Ciclo

La brasatura in forno è un processo a lotti. L'intero ciclo di caricamento, evacuazione della camera, riscaldamento, brasatura e raffreddamento può richiedere molto tempo. Sebbene efficiente per molte parti contemporaneamente, non è adatto per lavori singoli o prototipazione rapida di pezzi unici dove il tempo di setup è un problema.

Limitazioni sulla Dimensione delle Parti

La dimensione dei componenti che possono essere brasati è in ultima analisi limitata dalle dimensioni fisiche della camera interna del forno.

La Brasatura in Forno è Adatta alla Tua Applicazione?

Per determinare se la brasatura in forno è la scelta ottimale, considera il tuo obiettivo principale.

- Se il tuo obiettivo principale è la qualità e la precisione delle parti: La brasatura in forno è superiore per creare giunti forti e puliti con una distorsione minima, specialmente per assemblaggi delicati o ad alta tolleranza.

- Se il tuo obiettivo principale è la libertà di progettazione: Questo processo eccelle nell'unire geometrie complesse, materiali dissimili o nel creare centinaia di giunti in una singola operazione.

- Se il tuo obiettivo principale è il costo di produzione ad alto volume: La brasatura in forno offre un'eccellente economia di scala riducendo la manodopera, eliminando la post-elaborazione e aumentando la produttività per la produzione in lotti.

- Se il tuo obiettivo principale è la prototipazione rapida o le riparazioni in loco: Altri metodi come la brasatura manuale a cannello o la saldatura possono essere più pratici ed economici a causa dell'alto costo di setup e della natura orientata ai lotti della brasatura in forno.

In definitiva, la brasatura in forno consente agli ingegneri di produrre componenti complessi e ad alta integrità su larga scala in un modo che altri metodi di giunzione semplicemente non possono eguagliare.

Tabella Riepilogativa:

| Vantaggio | Beneficio |

|---|---|

| Atmosfera Controllata | Elimina l'ossidazione e il flusso, risultando in giunti eccezionalmente puliti senza pulizia post-brasatura. |

| Riscaldamento Uniforme | Riduce lo shock termico e lo stress residuo, garantendo precisione dimensionale e tolleranze strette. |

| Unione di Materiali Dissimili | Consente l'unione di metalli diversi e persino metalli con ceramiche, offrendo una flessibilità di progettazione ineguagliabile. |

| Giunti Multipli Contemporaneamente | Ideale per assemblaggi complessi, consentendo la creazione di centinaia di giunti in un singolo ciclo di forno. |

| Forza del Giunto Superiore | Crea un legame metallurgico più forte dei metalli di base, senza fondere o deformare i materiali di base. |

Pronto a Migliorare il Tuo Processo di Produzione con la Brasatura di Precisione in Forno?

In KINTEK, siamo specializzati nella fornitura di attrezzature e materiali di consumo avanzati per laboratorio, incluse soluzioni di brasatura in forno ad alte prestazioni adattate alle tue esigenze specifiche. Che tu stia unendo geometrie complesse, materiali dissimili o puntando a una produzione ad alto volume con distorsione minima, la nostra esperienza ti garantisce giunti forti, puliti e dimensionalmente stabili ogni volta.

Perché Scegliere KINTEK per le Tue Esigenze di Brasatura in Forno?

- Precisione e Coerenza: Le nostre attrezzature offrono riscaldamento uniforme e atmosfere controllate per risultati ripetibili e di alta qualità.

- Supporto Esperto: Il nostro team offre guida tecnica per ottimizzare il tuo processo di brasatura per la massima efficienza e integrità delle parti.

- Soluzioni Scalabili: Dalla produzione di medio-alto volume, forniamo sistemi che crescono con le tue esigenze di produzione.

Non lasciare che la qualità del giunto o i limiti di progettazione frenino i tuoi progetti. Contattaci oggi per scoprire come le soluzioni di brasatura in forno di KINTEK possono trasformare il tuo processo di unione dei metalli e offrire prestazioni ineguagliabili per il tuo laboratorio o impianto di produzione.

Guida Visiva

Prodotti correlati

- Fornace a vuoto di molibdeno per trattamento termico

- Fornace per brasatura sinterizzata a trattamento termico sotto vuoto

- Fornace per trattamento termico e sinterizzazione sottovuoto di tungsteno a 2200 ℃

- Fornace per Trattamento Termico Sottovuoto in Grafite da 2200 ℃

- Fornace per Trattamento Termico Sottovuoto con Rivestimento in Fibra Ceramica

Domande frequenti

- Cos'è un forno a vuoto? La guida definitiva alla lavorazione termica senza contaminazioni

- Il calore non può viaggiare nel vuoto. Vero o falso? Scopri come il calore attraversa il vuoto dello spazio

- Cosa succede al calore generato nel vuoto? Padroneggiare il controllo termico per materiali superiori

- Un arco può verificarsi nel vuoto? Sì, ed ecco come prevenirlo nella progettazione ad alta tensione.

- Quali materiali vengono utilizzati in un forno a vuoto? Una guida ai materiali della zona calda e ai metalli lavorati