Sì, un arco elettrico può assolutamente verificarsi nel vuoto. Infatti, questo fenomeno, noto come arco a vuoto, è un vincolo di progettazione critico nelle applicazioni ad alta tensione che vanno dagli acceleratori di particelle ai veicoli spaziali. Sebbene un vuoto perfetto sia un eccellente isolante, il meccanismo di rottura è fondamentalmente diverso e più complesso di un arco nell'aria, poiché ha origine dalle superfici degli elettrodi stessi, non dallo spazio tra di essi.

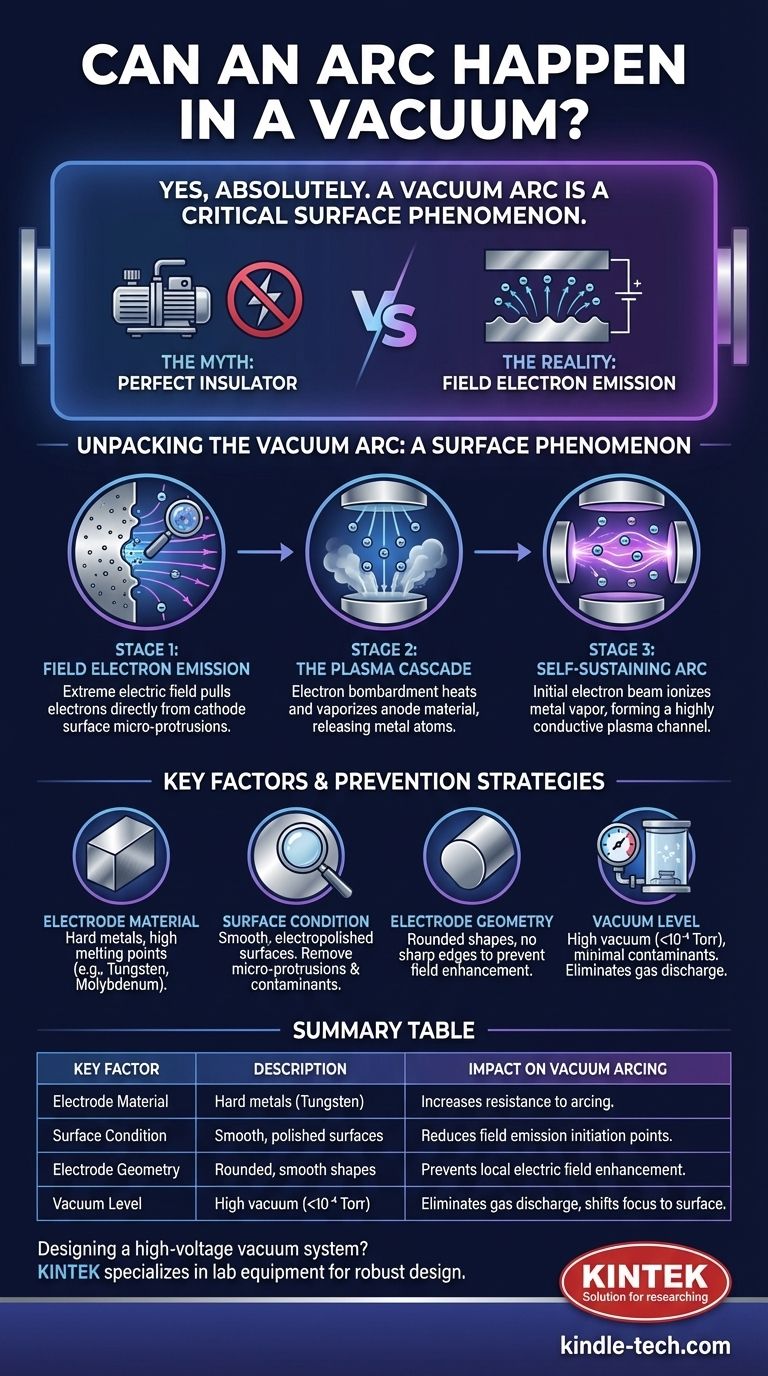

Si pensa spesso che il vuoto sia l'isolante definitivo, ma si tratta di un malinteso. Un arco elettrico nel vuoto non è causato dalla rottura del gas residuo, ma dal campo elettrico che diventa così intenso da strappare elettroni e infine metallo vaporizzato direttamente dalle superfici degli elettrodi, creando un canale di plasma conduttivo.

Il mito dell'isolante perfetto

Un'ipotesi comune è che la rimozione di tutte le molecole di gas da uno spazio rimuova il mezzo attraverso il quale può fluire una corrente elettrica, prevenendo un arco. Sebbene ciò sia vero per gli scenari a bassa tensione, fallisce ad alte tensioni.

Come si formano gli archi nel gas (La base di riferimento)

Nell'aria o in un altro gas, un arco si forma tipicamente quando un campo elettrico accelera gli elettroni liberi. Questi elettroni collidono con le molecole di gas, liberando altri elettroni in un processo a valanga chiamato scarica di gas.

Questo comportamento è ben descritto dalla legge di Paschen, che mostra che la tensione necessaria per avviare un arco dipende dal prodotto della pressione del gas e della distanza tra le fessure. Man mano che si abbassa la pressione, la tensione di rottura in realtà aumenta in modo significativo perché ci sono meno molecole con cui collidere.

La transizione alla rottura nel vuoto

Tuttavia, una volta raggiunto un vuoto molto spinto (tipicamente inferiore a 10⁻⁴ Torr), ci sono così poche molecole di gas che il meccanismo della legge di Paschen diventa irrilevante. Un elettrone potrebbe attraversare l'intera fessura senza colpire una singola molecola.

A questo punto, subentra un meccanismo diverso e più sottile: l'emissione di elettroni di campo.

Analisi dell'arco a vuoto: un fenomeno superficiale

Un arco a vuoto è un processo a più stadi che inizia e finisce con gli elettrodi. Il vuoto stesso è semplicemente l'arena in cui si svolge l'evento.

Fase 1: emissione di elettroni di campo

Anche a temperatura ambiente, un campo elettrico estremamente forte (dell'ordine dei gigavolt al metro) può estrarre elettroni direttamente dagli atomi di un conduttore metallico. Questo effetto meccanico quantistico è noto come emissione di campo.

Questi elettroni vengono "tunnelizzati" fuori dalla superficie del catodo dalla pura forza del campo elettrico, creando un flusso iniziale di corrente attraverso la fessura del vuoto.

Fase 2: il ruolo delle imperfezioni superficiali

Le superfici degli elettrodi nel mondo reale non sono mai perfettamente lisce. Sono coperte di punti microscopici, creste e contaminanti.

Queste sporgenze microscopiche agiscono come minuscoli parafulmini, concentrando drasticamente il campo elettrico. Un campo medio moderato attraverso una fessura può diventare un campo locale immenso sulla punta di uno di questi micro-punti, avviando l'emissione di campo ben prima che venga raggiunto il limite teorico per una superficie perfetta.

Fase 3: la cascata di plasma

Una volta iniziata l'emissione di campo, gli elettroni emessi accelerano attraverso la fessura e bombardano l'anodo (l'elettrodo positivo) con energia tremenda. Questo intenso bombardamento riscalda un minuscolo punto sull'anodo fino al suo punto di ebollizione.

Questo riscaldamento vaporizza una piccola quantità di materiale anodico, rilasciando una nuvola di atomi metallici neutri nella fessura del vuoto. Il fascio di elettroni iniziale collide quindi e ionizza questo vapore metallico, creando una miscela altamente conduttiva di elettroni e ioni metallici positivi: un plasma.

Questo plasma autosufficiente è l'arco a vuoto. Fornisce un percorso a bassa resistenza in grado di trasportare una corrente enorme, alimentata dal materiale che vaporizza da entrambi gli elettrodi.

Fattori chiave e strategie di prevenzione

Prevenire un arco a vuoto non significa migliorare il vuoto, ma gestire gli elettrodi e il campo elettrico.

Materiale dell'elettrodo e condizionamento

I metalli duri con alti punti di fusione e basse pressioni di vapore, come il tungsteno e il molibdeno, sono più resistenti agli archi rispetto ai metalli più teneri come l'alluminio o il rame.

Inoltre, le superfici devono essere meticolosamente preparate. Ciò comporta l'elettrolucidatura per rimuovere i micro-punti e la cottura dei componenti sottovuoto per eliminare i gas intrappolati e i contaminanti. Un processo chiamato condizionamento – eseguire una scarica controllata e limitata in corrente per bruciare sistematicamente le sporgenze più affilate – è una pratica standard nei sistemi a vuoto ad alta tensione.

L'importanza della geometria

Bordi e angoli acuti devono essere evitati in qualsiasi progetto di vuoto ad alta tensione. Tutte le superfici conduttive dovrebbero avere raggi ampi e lisci.

Gli ingegneri utilizzano forme specializzate, come i profili di Rogowski, per gli elettrodi per garantire che il campo elettrico sia il più uniforme possibile e per prevenire gli aumenti locali del campo che potrebbero innescare un arco.

L'effetto della "tensione totale"

Contrariamente a quanto si potrebbe pensare, per spazi molto ampi (da centimetri a metri), la rottura può talvolta essere innescata dalla tensione totale attraverso la fessura, non solo dalla forza del campo elettrico locale. Si tratta di un fenomeno complesso in cui una singola microparticella che si stacca può essere sufficiente per avviare una cascata di rottura su una distanza molto ampia.

Fare la scelta giusta per il tuo progetto

La tua strategia per mitigare gli archi a vuoto dipende interamente dai vincoli specifici della tua applicazione e dalle modalità di guasto.

- Se la tua attenzione principale è l'affidabilità ad alta potenza (ad esempio, acceleratori, trasmettitori): La tua priorità è la selezione meticolosa dei materiali e la preparazione della superficie, inclusa la lucidatura, la pulizia e il condizionamento ad alta tensione in situ.

- Se la tua attenzione principale è l'elettronica compatta (ad esempio, componenti satellitari): La tua priorità è gestire la geometria eliminando tutti i bordi taglienti, massimizzando la distanza e utilizzando conduttori lisci e arrotondati.

- Se la tua attenzione principale è l'integrità del processo (ad esempio, deposizione sotto vuoto, SEM): La tua priorità è mantenere una qualità di vuoto ultra-elevata e garantire che tutti i componenti siano accuratamente degassati per ridurre al minimo i contaminanti superficiali che possono abbassare la soglia dell'arco.

In definitiva, prevenire un arco nel vuoto è un esercizio nel controllare le superfici degli elettrodi e nel gestire la forma del campo elettrico.

Tabella riassuntiva:

| Fattore chiave | Descrizione | Impatto sull'arco a vuoto |

|---|---|---|

| Materiale dell'elettrodo | Metalli duri come il tungsteno con alti punti di fusione. | Aumenta la resistenza all'arco. |

| Condizione della superficie | Superfici lisce e lucidate senza micro-sporgenze. | Riduce i punti di innesco dell'emissione di campo. |

| Geometria dell'elettrodo | Forme arrotondate e lisce (ad esempio, profili di Rogowski). | Previene l'aumento locale del campo elettrico. |

| Livello di vuoto | Vuoto spinto (inferiore a 10⁻⁴ Torr) con contaminanti minimi. | Elimina la scarica di gas, sposta l'attenzione sui fenomeni superficiali. |

Stai progettando un sistema a vuoto ad alta tensione? Non lasciare che l'arco a vuoto comprometta l'affidabilità del tuo progetto. KINTEK è specializzata in apparecchiature da laboratorio e materiali di consumo, fornendo i componenti di alta qualità e l'esperienza necessari per una progettazione robusta di sistemi a vuoto. I nostri prodotti sono progettati per soddisfare le rigorose esigenze dei laboratori, garantendo prestazioni e longevità superiori. Contattaci oggi per discutere come possiamo supportare la tua applicazione specifica e aiutarti a ottenere risultati ottimali.

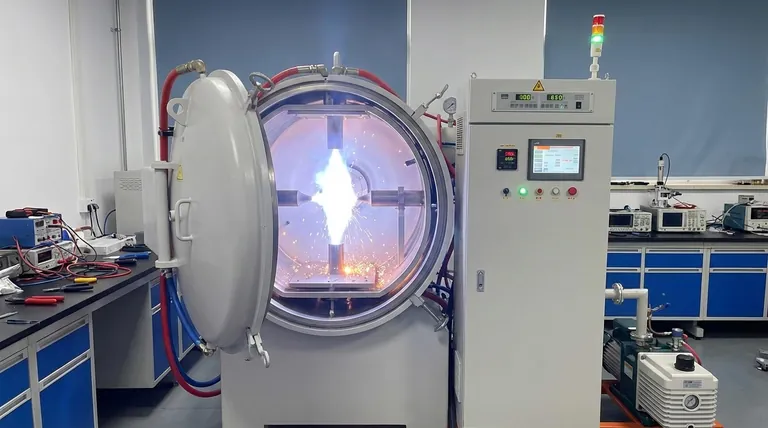

Guida Visiva

Prodotti correlati

- Fornace a vuoto di molibdeno per trattamento termico

- Fornace per Trattamento Termico Sottovuoto con Rivestimento in Fibra Ceramica

- Fornace per brasatura sinterizzata a trattamento termico sotto vuoto

- Fornace per trattamento termico e sinterizzazione sottovuoto di tungsteno a 2200 ℃

- Fornace Sottovuoto a Pressa Calda Macchina a Pressa Sottovuoto Fornace Tubolare

Domande frequenti

- Il calore non può viaggiare nel vuoto. Vero o falso? Scopri come il calore attraversa il vuoto dello spazio

- La tempra aumenta la resistenza alla trazione? Aumenta la resistenza dei materiali per applicazioni esigenti

- A quale temperatura evapora il molibdeno? Comprendere i suoi limiti ad alta temperatura

- Quali sono i metalli più comunemente utilizzati nella zona calda di un forno a vuoto? Scopri la chiave per la lavorazione ad alta purezza

- Perché si dovrebbe brasare invece di saldare? Per una resistenza superiore del giunto e prestazioni ad alta temperatura