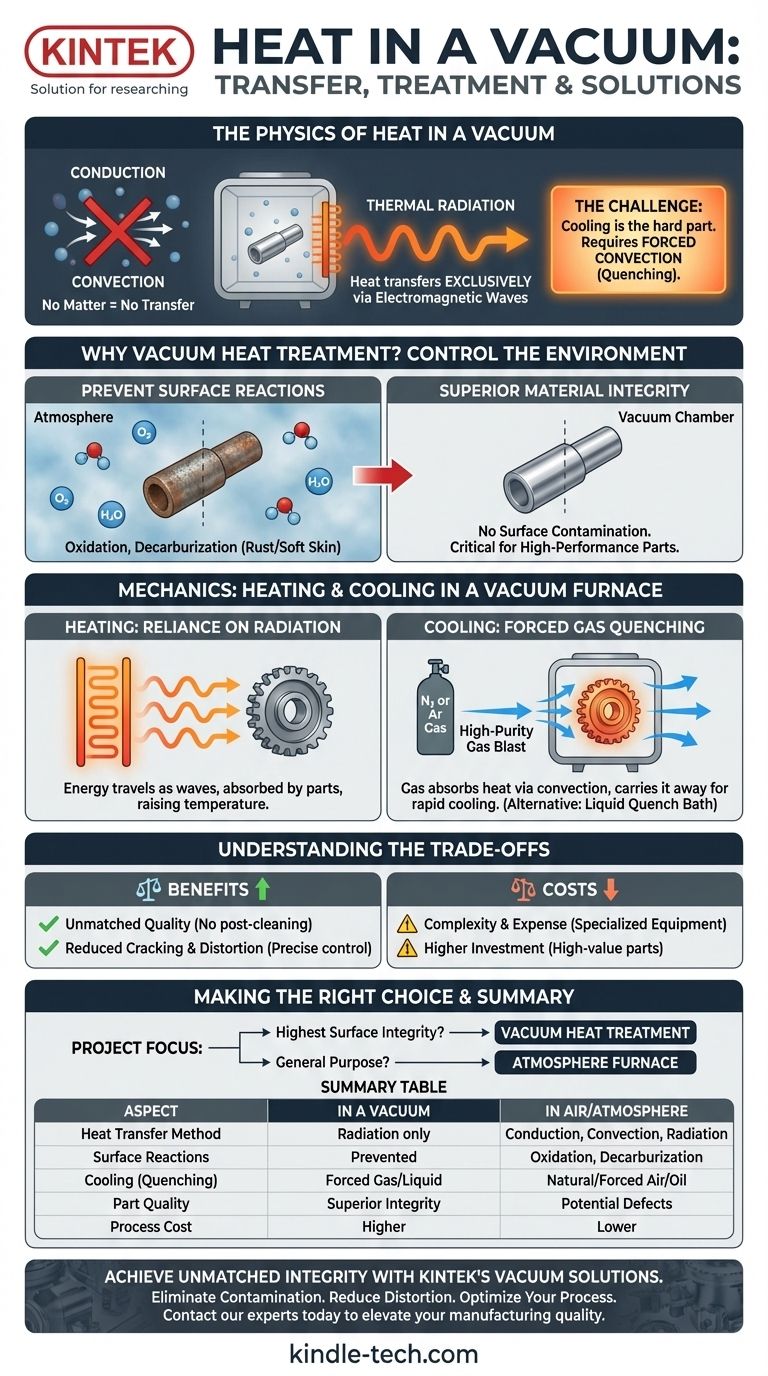

In un vuoto quasi perfetto, il calore non può trasferirsi per conduzione o convezione perché non c'è materia per muovere l'energia termica. Invece, il calore viene trasferito esclusivamente tramite radiazione termica, dove un oggetto emette energia come onde elettromagnetiche, in modo simile a come il sole riscalda la Terra attraverso lo spazio vuoto.

La sfida principale del lavorare nel vuoto non è riscaldare un oggetto, ma piuttosto raffreddarlo efficacemente. I processi industriali superano questo problema introducendo intenzionalmente un gas controllato e non reattivo per creare una convezione forzata per un raffreddamento rapido, noto come tempra.

Perché usare il vuoto per il trattamento termico?

La ragione principale per l'uso del vuoto non riguarda la gestione del calore, ma il controllo dell'ambiente. Si tratta di ciò che non è presente nella camera.

Per prevenire reazioni superficiali indesiderate

Quando un metallo viene riscaldato, diventa altamente reattivo con gli elementi presenti nell'aria.

Elementi come ossigeno, umidità e anidride carbonica possono legarsi alla superficie del metallo, causando ossidazione (ruggine), decarburazione (una "pelle" morbida) o altri effetti indesiderati. Il vuoto rimuove questi gas reattivi.

Il risultato: integrità superiore del materiale

Eliminando queste reazioni, il trattamento termico sottovuoto produce pezzi eccezionalmente puliti senza contaminazione superficiale.

Questo processo è fondamentale per componenti ad alte prestazioni, come gli acciai per utensili ad alta lega, dove la durezza superficiale e l'integrità precise non sono negoziabili.

La meccanica del trasferimento di calore in un forno a vuoto

Comprendere come il calore viene sia aggiunto che rimosso è fondamentale per capire l'intero processo.

Riscaldamento: una dipendenza dalla radiazione

All'interno di un forno a vuoto, gli oggetti vengono riscaldati da elementi riscaldanti. Questi elementi diventano estremamente caldi e irradiano energia termica.

Questa energia viaggia come onde elettromagnetiche attraverso il vuoto e viene assorbita dalle parti metalliche, facendone aumentare la temperatura.

La sfida del raffreddamento: nessuna convezione

Una volta riscaldato, il pezzo deve spesso essere raffreddato rapidamente (temprato) per bloccare la durezza desiderata. All'aria aperta, questo è facile. Nel vuoto, non c'è aria per trasportare via il calore.

Un oggetto lasciato solo nel vuoto può raffreddarsi solo irradiando il proprio calore, che è un processo molto lento e insufficiente per temprare la maggior parte dei metalli.

La soluzione: convezione forzata tramite tempra a gas

Per risolvere questo problema, i moderni forni a vuoto utilizzano un potente sistema per il raffreddamento rapido.

Un gas ad alta purezza e non reattivo come azoto o argon viene immesso nella camera ad alta velocità. Questo gas assorbe il calore dal metallo caldo per convezione e lo trasporta via, consentendo una tempra controllata e rapida. L'effetto di raffreddamento può essere migliorato utilizzando pressioni superiori all'atmosfera normale.

Metodo alternativo: tempra in liquido

Alcuni forni a vuoto sono progettati per far cadere le parti riscaldate in una camera sigillata contenente olio o un polimero a base d'acqua.

Questo fornisce una tempra ancora più rapida e aggressiva per leghe e applicazioni specifiche, il tutto mentre il riscaldamento iniziale è avvenuto in un ambiente di vuoto puro.

Comprendere i compromessi

Il trattamento termico sottovuoto offre risultati superiori, ma è un processo specializzato con chiari compromessi.

Vantaggio: qualità ineguagliabile

Il processo produce parti incredibilmente pulite senza necessità di pulizia post-trattamento. La finitura superficiale e le proprietà metallurgiche sono controllate con precisione.

Vantaggio: riduzione di crepe e distorsioni

Poiché il riscaldamento e il raffreddamento sono così strettamente controllati, c'è meno stress termico sul componente. Ciò riduce significativamente il rischio di crepe o deformazioni delle parti durante il processo di tempra.

Costo: complessità e spesa

I forni a vuoto e i gas ad alta purezza rappresentano un investimento significativo. Questo rende il processo più costoso rispetto al trattamento termico tradizionale basato sull'atmosfera ed è tipicamente riservato a parti di alto valore o critiche per le prestazioni.

Fare la scelta giusta per la tua applicazione

Decidere se utilizzare il trattamento termico sottovuoto dipende interamente dai requisiti del tuo progetto.

- Se il tuo obiettivo principale è la massima integrità superficiale e prestazioni possibili: Il trattamento termico sottovuoto è la scelta definitiva per prevenire qualsiasi reazione superficiale su leghe sensibili.

- Se il tuo obiettivo principale è la tempra di componenti generici dove una lieve ossidazione superficiale è accettabile: I forni ad atmosfera tradizionali offrono una soluzione più economica.

In definitiva, la lavorazione sottovuoto fornisce un livello ineguagliabile di controllo ambientale, consentendo la produzione di componenti di qualità superiore.

Tabella riassuntiva:

| Aspetto | Nel vuoto | In aria/atmosfera |

|---|---|---|

| Metodo di trasferimento del calore | Solo irraggiamento | Conduzione, Convezione, Irraggiamento |

| Reazioni superficiali | Prevenute (assenza di ossigeno/umidità) | Si verificano ossidazione, decarburazione |

| Raffreddamento (Tempra) | Convezione forzata a gas o tempra in liquido | Tempra naturale o forzata ad aria/olio |

| Qualità del pezzo | Integrità superiore, nessuna contaminazione | Potenziale di difetti superficiali |

| Costo del processo | Superiore (attrezzature specializzate) | Inferiore (attrezzature standard) |

Ottieni un'integrità del materiale ineguagliabile con le soluzioni sottovuoto di KINTEK

Stai sviluppando componenti ad alte prestazioni che richiedono una qualità superficiale impeccabile e proprietà metallurgiche precise? L'ambiente controllato di un forno a vuoto è essenziale per prevenire l'ossidazione e la decarburazione nelle leghe sensibili. KINTEK è specializzata in attrezzature avanzate per laboratorio e produzione, inclusi forni a vuoto progettati per un trattamento termico superiore.

Forniamo la tecnologia e l'esperienza per aiutarti a:

- Eliminare la contaminazione superficiale: Assicurati che le tue parti di alto valore siano prive di ossidi e altri difetti.

- Ridurre crepe e distorsioni: Beneficia di una gestione termica precisa che minimizza lo stress.

- Ottimizzare il tuo processo: Sia che tu richieda una tempra a gas ad alta pressione o una tempra in liquido, abbiamo una soluzione.

Non lasciare che le reazioni atmosferiche compromettano le prestazioni del tuo componente. Contatta i nostri esperti oggi stesso per discutere come i sistemi di riscaldamento e tempra sottovuoto di KINTEK possono elevare la qualità e l'affidabilità della tua produzione.

Guida Visiva

Prodotti correlati

- Fornace per Trattamento Termico Sottovuoto con Rivestimento in Fibra Ceramica

- Fornace a vuoto di molibdeno per trattamento termico

- Fornace per Trattamento Termico Sottovuoto in Grafite da 2200 ℃

- Fornace per trattamento termico e sinterizzazione sottovuoto di tungsteno a 2200 ℃

- Fornace per brasatura sinterizzata a trattamento termico sotto vuoto

Domande frequenti

- Come influisce il trattamento termico sui catalizzatori di rame derivati dall'ossido? Ottimizza la tua lavorazione termica di laboratorio

- Quali sono i vantaggi della tempra ad aria? Ottieni una stabilità dimensionale superiore per i tuoi pezzi

- Qual è la temperatura di processo di un forno ad arco elettrico? Sfruttare il calore estremo per la produzione di acciaio

- Come fa un forno sottovuoto da laboratorio a facilitare l'attivazione dei Reticoli Aromatici Porosi (PAF)? Sbloccare i Siti Attivi

- Perché un forno per brasatura ad alto vuoto è essenziale per giunzioni carbonio-carbonio su metallo? Garanzia di legame di materiali ad alta purezza

- In quale settore viene utilizzata principalmente la brasatura? Una guida alla giunzione ad alta resistenza per l'aerospaziale, l'automotive e altro ancora

- Qual è la caldaia più efficiente? Trova la migliore soluzione di riscaldamento per la tua casa e il tuo budget

- Quale tipo di forno può creare alte temperature? Scegli tra forni a tubo e a muffola