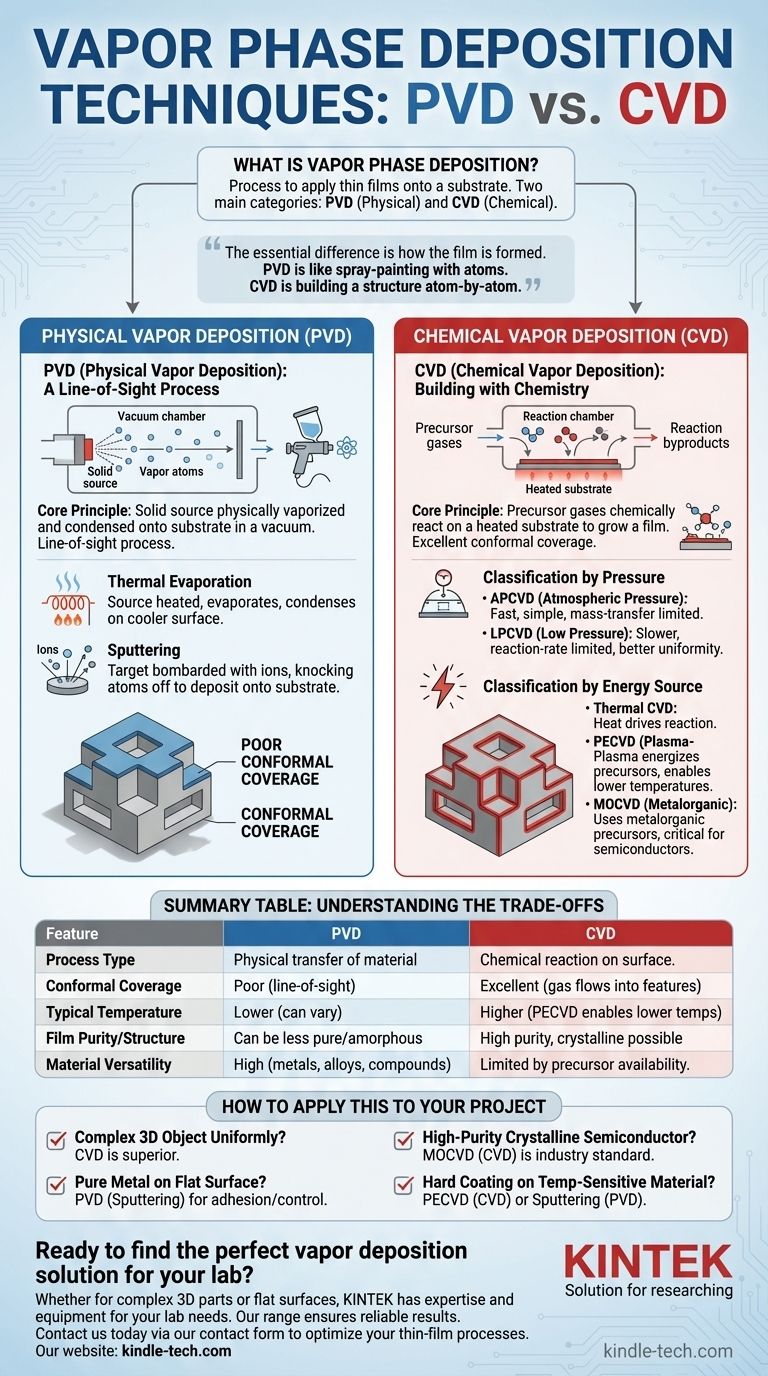

Nella sua essenza, la deposizione in fase vapore è una famiglia di processi utilizzati per applicare film di materiale estremamente sottili su una superficie, nota come substrato. Le due categorie fondamentali sono la Deposizione Fisica da Vapore (PVD), in cui un materiale viene vaporizzato fisicamente e trasferito, e la Deposizione Chimica da Vapore (CVD), in cui i gas precursori reagiscono sulla superficie del substrato per far crescere un nuovo strato di materiale.

La differenza essenziale è come si forma il film. La PVD è un processo fisico, come la verniciatura a spruzzo con atomi. La CVD è un processo chimico, come la costruzione di una struttura atomo per atomo attraverso reazioni controllate.

Deposizione Fisica da Vapore (PVD): Un Processo a Linea di Vista

Le tecniche PVD operano sottovuoto e comportano la trasformazione fisica di un materiale sorgente solido in vapore, che poi condensa sul substrato. Questo è un processo a linea di vista, il che significa che gli atomi viaggiano in linea retta dalla sorgente al substrato.

Il Principio Fondamentale della PVD

Un materiale bersaglio viene bombardato con energia, causando l'espulsione di atomi o molecole. Queste particelle viaggiano attraverso una camera a vuoto e si depositano sul substrato, formando un film sottile.

Evaporazione Termica

Questo è uno dei metodi PVD più semplici. Un materiale sorgente viene riscaldato in un alto vuoto fino a quando non evapora o sublima. Il vapore risultante viaggia e condensa su un substrato più freddo, molto simile al vapore che condensa su uno specchio freddo.

Sputtering (Pulverizzazione Catodica)

Nello sputtering, un bersaglio del materiale desiderato viene bombardato con ioni ad alta energia (tipicamente da un gas inerte come l'Argon) in un plasma. Questo bombardamento agisce come un fucile a pompa microscopico, strappando fisicamente gli atomi dal bersaglio. Questi atomi espulsi si depositano quindi sul substrato, creando un film denso e fortemente aderente.

Deposizione Chimica da Vapore (CVD): Costruire con la Chimica

La CVD è un approccio fondamentalmente diverso. Invece di trasferire fisicamente un materiale solido, introduce uno o più gas precursori volatili in una camera di reazione. Questi gas si decompongono o reagiscono su un substrato riscaldato per formare il film solido desiderato.

Il Principio Fondamentale della CVD

L'essenza della CVD è una reazione chimica su una superficie. Poiché si basa su gas che possono fluire attorno e all'interno delle caratteristiche, la CVD offre un'eccellente copertura conforme, il che significa che può rivestire forme tridimensionali complesse in modo uniforme.

Classificazione in Base alla Pressione

La pressione della camera influisce notevolmente sul processo di deposizione.

- CVD a Pressione Atmosferica (APCVD): Eseguita a pressione atmosferica normale. È veloce e semplice, ma spesso limitata dalla velocità con cui i gas precursori possono raggiungere la superficie (limitata dal trasferimento di massa), il che può influenzare l'uniformità del film.

- CVD a Bassa Pressione (LPCVD): Eseguita a pressioni ridotte. Ciò rallenta il processo ma consente ai gas di diffondersi in modo più uniforme, rendendo la deposizione limitata dalla velocità di reazione. Il risultato è un'uniformità e una purezza superiori, fondamentali per l'elettronica.

Classificazione in Base alla Fonte di Energia

Il calore è il modo tradizionale per guidare la reazione, ma altre fonti di energia consentono un maggiore controllo e temperature più basse.

- CVD Termica: Il substrato viene riscaldato, fornendo l'energia termica necessaria affinché i precursori reagiscano.

- CVD Potenziata da Plasma (PECVD): Viene utilizzato un plasma per energizzare i gas precursori, consentendo la deposizione a temperature molto più basse rispetto alla CVD termica. Ciò è fondamentale per rivestire substrati sensibili al calore come plastica o alcuni dispositivi elettronici.

- CVD Metalorganica (MOCVD): Questa tecnica specializzata utilizza composti metalorganici come precursori ed è una pietra angolare dell'industria moderna dei semiconduttori per la produzione di LED e transistor ad alte prestazioni.

Comprendere i Compromessi: PVD vs. CVD

La scelta tra PVD e CVD richiede la comprensione dei loro punti di forza e di debolezza intrinseci.

Copertura Conforme (Rivestimento di Forme Complesse)

La CVD eccelle in questo. I precursori gassosi possono fluire in fossati profondi e rivestire uniformemente superfici intricate. La PVD è scarsa in questo perché è un processo a linea di vista, che crea "ombre" dietro le caratteristiche in rilievo.

Temperatura di Deposizione

La CVD tradizionale richiede alte temperature per guidare le reazioni chimiche. Tuttavia, tecniche come la PECVD consentono la deposizione a bassa temperatura. La PVD può spesso essere eseguita a temperature più basse, anche se il substrato può comunque riscaldarsi in modo significativo durante il processo.

Purezza e Struttura del Film

La CVD può produrre film cristallini eccezionalmente puri poiché il processo è costruito da reazioni chimiche specifiche. I film PVD sono più inclini a incorporare impurità dalla camera e possono avere una struttura amorfa meno ordinata, a meno che il processo non sia attentamente controllato.

Versatilità dei Materiali

La PVD è più versatile per metalli puri, leghe e composti. Essenzialmente, qualsiasi materiale che possa essere vaporizzato o sputterato fisicamente può essere depositato. La CVD è limitata ai materiali per i quali è possibile trovare gas precursori adatti, stabili e spesso non tossici.

Come Applicare Questo al Tuo Progetto

La tua scelta dipende interamente dalle proprietà desiderate del film e dal substrato che stai utilizzando.

- Se la tua attenzione principale è rivestire uniformemente un oggetto 3D complesso: La CVD è la scelta superiore grazie alla sua deposizione basata su gas, non a linea di vista.

- Se la tua attenzione principale è depositare un film metallico puro su una superficie piana: La PVD, in particolare lo sputtering, offre un'eccellente adesione e controllo.

- Se la tua attenzione principale è far crescere uno strato semiconduttore cristallino ad alta purezza: Un processo CVD specializzato come MOCVD è lo standard del settore.

- Se la tua attenzione principale è applicare un rivestimento duro a un materiale sensibile alla temperatura: La PECVD (un tipo di CVD) o lo sputtering (un tipo di PVD) sono entrambe eccellenti opzioni a bassa temperatura.

Comprendere la distinzione fondamentale tra trasferimento fisico (PVD) e creazione chimica (CVD) ti consente di selezionare lo strumento giusto per la tua specifica sfida ingegneristica.

Tabella Riassuntiva:

| Caratteristica | PVD (Deposizione Fisica da Vapore) | CVD (Deposizione Chimica da Vapore) |

|---|---|---|

| Tipo di Processo | Trasferimento fisico del materiale | Reazione chimica sulla superficie |

| Copertura Conforme | Scarsa (linea di vista) | Eccellente (il gas fluisce nelle caratteristiche) |

| Temperatura Tipica | Più bassa (può variare) | Più alta (PECVD consente temperature più basse) |

| Purezza/Struttura del Film | Può essere meno pura/amorfa | Alta purezza, possibile struttura cristallina |

| Versatilità dei Materiali | Alta (metalli, leghe, composti) | Limitata dalla disponibilità di precursori |

Pronto a trovare la soluzione di deposizione in fase vapore perfetta per il tuo laboratorio?

Sia che tu abbia bisogno del rivestimento conforme della CVD per parti 3D complesse o della deposizione metallica precisa della PVD per superfici piane, KINTEK ha l'esperienza e le attrezzature per soddisfare le tue specifiche esigenze di laboratorio. La nostra gamma di attrezzature e materiali di consumo di laboratorio di alta qualità ti garantisce risultati affidabili e ad alte prestazioni.

Contattaci oggi tramite il nostro modulo di contatto per discutere come possiamo aiutarti a ottimizzare i tuoi processi di film sottili e migliorare la tua ricerca e sviluppo.

Guida Visiva

Prodotti correlati

- Sistema di apparecchiature per deposizione chimica da vapore CVD Forno a tubo PECVD con gassificatore a liquido Macchina PECVD

- Macchina per forni a tubo per deposizione chimica da vapore potenziata al plasma rotante inclinato PECVD

- Sistema RF PECVD Deposizione Chimica da Vapore Potenziata da Plasma a Radiofrequenza RF PECVD

- Sistema di apparecchiature per forni a tubo CVD personalizzati versatili per deposizione chimica da vapore

- Macchina per forni a pressa sottovuoto per laminazione e riscaldamento

Domande frequenti

- Come funziona il PECVD? Consente la deposizione di film sottili di alta qualità a bassa temperatura

- Quali sono le fasi del processo CVD? Una guida alla deposizione di film sottili di precisione

- Come vengono depositati i film sottili? Una guida ai metodi PVD vs. CVD per la vostra applicazione

- Cos'è la PECVD nei semiconduttori? Abilitare la deposizione di film sottili a bassa temperatura per i circuiti integrati

- Qual è il processo di deposizione di vapore sotto vuoto? Padroneggiare i rivestimenti sottili CVD e PVD