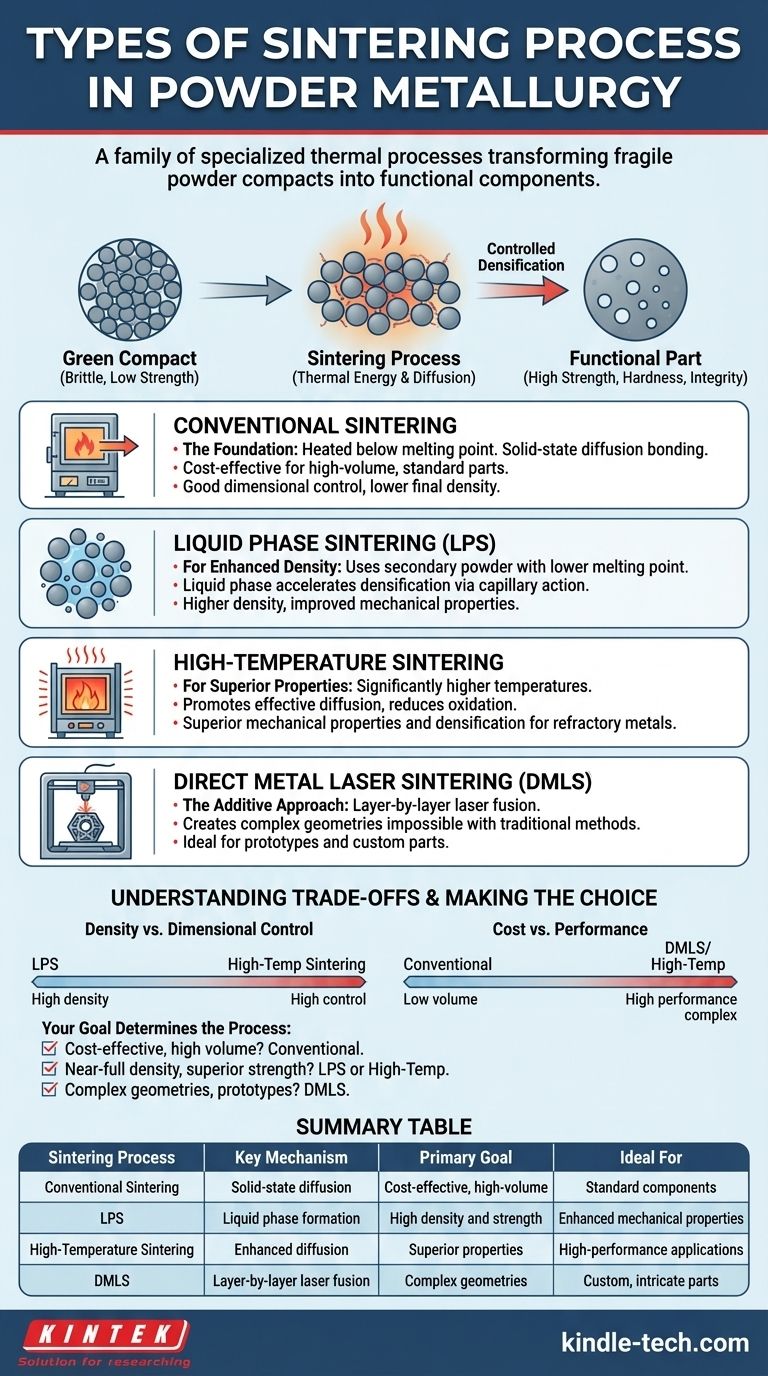

Nella metallurgia delle polveri, la sinterizzazione non è un unico metodo, ma una famiglia di processi termici specializzati. Sebbene tutti comportino il riscaldamento di una polvere compattata per legare le sue particelle al di sotto del punto di fusione del materiale, le tecniche specifiche variano in modo significativo in base al risultato desiderato. I tipi principali includono la sinterizzazione convenzionale allo stato solido, la sinterizzazione a fase liquida (LPS) per una densità migliorata, la sinterizzazione ad alta temperatura per prestazioni superiori e la sinterizzazione laser diretta di metallo (DMLS) per la produzione additiva.

Il principio fondamentale è che la scelta del metodo di sinterizzazione è una decisione ingegneristica strategica. Essa determina direttamente la densità finale del pezzo, le proprietà meccaniche, la precisione dimensionale e il costo, trasformando un fragile compatto di polvere in un componente funzionale.

Il ruolo della sinterizzazione nella metallurgia delle polveri

La sinterizzazione è la fase critica che segue la pressatura o la compattazione della polvere metallica. Il pezzo compattato iniziale, noto come "compatto verde", è fragile e ha una bassissima resistenza meccanica.

Da un compatto "Verde" a un pezzo funzionale

Il compatto verde è essenzialmente una raccolta di particelle di polvere tenute insieme dall'interblocco meccanico derivante dalla fase di pressatura. Non presenta legami metallurgici.

La sinterizzazione introduce energia termica, che attiva i meccanismi di diffusione nei punti di contatto tra le particelle di polvere. Questo processo crea forti legami metallurgici, fondendo efficacemente le particelle e conferendo al componente la sua resistenza, durezza e integrità strutturale.

L'obiettivo: densificazione controllata

Durante la sinterizzazione, i vuoti (porosità) tra le particelle di polvere vengono ridotti, causando il restringimento e l'aumento della densità del componente. Il grado di densificazione è una metrica chiave controllata dai parametri del processo di sinterizzazione.

Tipi chiave di sinterizzazione spiegati

Ogni tecnica di sinterizzazione offre un approccio diverso per ottenere il legame tra le particelle e la densificazione, adattato a materiali e applicazioni specifiche.

Sinterizzazione convenzionale: le fondamenta

Questo è il metodo più comune e tradizionale. Il compatto verde viene semplicemente riscaldato in un forno a atmosfera controllata a una temperatura inferiore al punto di fusione del metallo primario.

Il legame avviene interamente allo stato solido attraverso la diffusione. È un processo affidabile ed economico per una vasta gamma di componenti per uso generale.

Sinterizzazione a fase liquida (LPS): per una densità migliorata

Nella LPS, una piccola quantità di polvere secondaria con un punto di fusione più basso viene miscelata con la polvere metallica primaria. Durante il riscaldamento, questo componente secondario si fonde, creando una fase liquida che bagna le particelle solide.

Il liquido accelera drasticamente la densificazione attraverso l'azione capillare, avvicinando le particelle solide e fornendo un percorso rapido per il trasporto del materiale. Ciò si traduce in una maggiore densità e migliori proprietà meccaniche rispetto alla sinterizzazione convenzionale.

Sinterizzazione ad alta temperatura: per proprietà superiori

Come suggerisce il nome, questo processo utilizza temperature significativamente più elevate rispetto alla sinterizzazione convenzionale, spesso per materiali con punti di fusione estremamente elevati come metalli refrattari o alcuni acciai ad alta resistenza.

L'energia termica più elevata promuove una diffusione più efficace, riduce l'ossidazione superficiale e si traduce in proprietà meccaniche superiori e una migliore densificazione. Tuttavia, richiede una tecnologia di forni più avanzata e costosa.

Sinterizzazione laser diretta di metallo (DMLS): l'approccio additivo

La DMLS è un tipo di produzione additiva, o stampa 3D, e differisce fondamentalmente dagli altri metodi. Non inizia con un compatto verde preformato.

Invece, un laser ad alta potenza sinterizza selettivamente strati sottili di polvere metallica su una piastra di costruzione, uno sopra l'altro, per costruire il pezzo dalle fondamenta. Ciò consente la creazione di geometrie altamente complesse impossibili da produrre con la tradizionale pressatura e sinterizzazione.

Comprendere i compromessi

La scelta di un processo di sinterizzazione implica il bilanciamento di fattori in competizione. Nessun metodo è il migliore per ogni applicazione.

Densità contro controllo dimensionale

I processi che raggiungono un'alta densità, come LPS e sinterizzazione ad alta temperatura, spesso comportano un restringimento del pezzo più significativo e talvolta meno prevedibile. La sinterizzazione convenzionale offre un migliore controllo dimensionale ma al costo di una densità finale inferiore e di una maggiore porosità residua.

Costo contro prestazioni

La sinterizzazione convenzionale è il processo più economico per la produzione ad alto volume. La sinterizzazione ad alta temperatura aumenta i costi a causa del maggiore consumo energetico e della necessità di forni specializzati. La DMLS è la più costosa per pezzo, ma sblocca una libertà geometrica impareggiabile ed è ideale per la prototipazione e i componenti a basso volume e ad alta complessità.

Complessità del processo e limitazioni dei materiali

La LPS richiede un controllo attento della fase liquida per evitare la distorsione del pezzo. La DMLS è un processo digitale complesso compatibile solo con polveri metalliche atomizzate specifiche, spesso costose. La sinterizzazione convenzionale è la più semplice e versatile per una vasta gamma di materiali PM standard.

Fare la scelta giusta per il tuo obiettivo

I requisiti della tua applicazione determineranno il processo di sinterizzazione ottimale.

- Se la tua priorità principale è la produzione ad alto volume e conveniente di pezzi standard: La sinterizzazione convenzionale è lo standard industriale e la scelta più efficiente.

- Se la tua priorità principale è ottenere una densità quasi completa e una resistenza meccanica superiore: La sinterizzazione a fase liquida o la sinterizzazione ad alta temperatura sono gli approcci necessari.

- Se la tua priorità principale è creare geometrie complesse, pezzi personalizzati o prototipi rapidi: La sinterizzazione laser diretta di metallo (DMLS) è l'unica opzione praticabile.

Comprendere questi processi distinti ti consente di selezionare il trattamento termico preciso richiesto per trasformare la polvere metallica in un componente ad alte prestazioni.

Tabella riassuntiva:

| Processo di Sinterizzazione | Meccanismo Chiave | Obiettivo Principale | Ideale per |

|---|---|---|---|

| Sinterizzazione Convenzionale | Diffusione allo stato solido | Produzione ad alto volume ed economica | Componenti standard |

| Sinterizzazione a Fase Liquida (LPS) | Formazione di fase liquida | Alta densità e resistenza | Proprietà meccaniche migliorate |

| Sinterizzazione ad Alta Temperatura | Diffusione potenziata | Proprietà superiori per metalli refrattari | Applicazioni ad alte prestazioni |

| Sinterizzazione Laser Diretta di Metallo (DMLS) | Fusione laser strato per strato | Geometrie complesse e prototipi | Pezzi personalizzati e intricati |

Pronto a ottimizzare il tuo processo di metallurgia delle polveri?

In KINTEK, siamo specializzati nel fornire attrezzature da laboratorio avanzate e materiali di consumo su misura per le tue esigenze di sinterizzazione. Sia che tu stia lavorando con forni convenzionali o esplorando la produzione additiva con DMLS, la nostra esperienza ti assicura di ottenere la densità, la resistenza e la precisione dimensionale precise richieste dai tuoi componenti.

Contattaci oggi stesso per discutere come le nostre soluzioni possono migliorare l'efficienza e i risultati del tuo laboratorio. Contattaci tramite il nostro modulo di contatto e costruiamo insieme componenti ad alte prestazioni!

Guida Visiva

Prodotti correlati

- Fornace per Trattamento Termico Sottovuoto e Sinterizzazione con Pressione d'Aria di 9 MPa

- Fornace a tubo da laboratorio ad alta temperatura da 1400℃ con tubo in allumina

- Fornace a tubo sottovuoto ad alta pressione da laboratorio

- Fornace a Tubo da Laboratorio ad Alta Temperatura da 1700℃ con Tubo di Allumina

- Fornace a muffola con sollevamento inferiore per laboratorio

Domande frequenti

- Quali vantaggi tecnici offre un forno di sinterizzazione a pressatura a caldo sotto vuoto? Migliorare la densità dei compositi Fe-Ni/Zr2P2WO12

- Quali sono i vantaggi della sinterizzazione sotto vuoto? Ottenere purezza, resistenza e prestazioni superiori

- Quali sono i principali vantaggi dell'utilizzo di un forno di sinterizzazione a pressatura a caldo sottovuoto? Massimizzare la densità nelle ceramiche B4C-CeB6

- Quali sono i vantaggi dell'utilizzo di un forno a pressatura a caldo sottovuoto? Raggiungere il 98,9% di densità in ceramiche laminate Al2O3-TiC

- Quali sono i vantaggi dell'utilizzo di un forno di sinterizzazione a pressatura a caldo sottovuoto? Densità superiore per Fe3Al nanocristallino