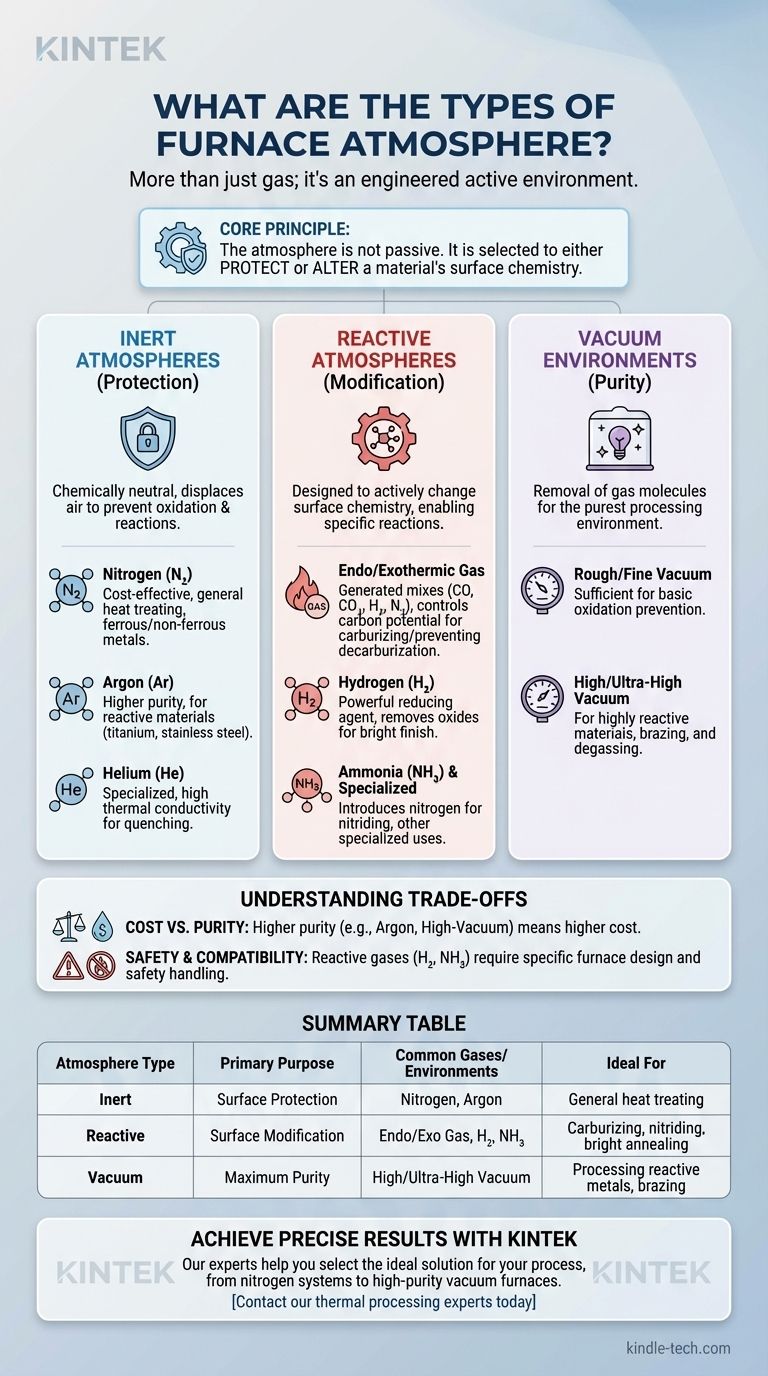

Un'atmosfera del forno è molto più di un semplice gas all'interno di una camera; è un ambiente attivo e ingegnerizzato, fondamentale per il risultato di qualsiasi processo termico. I tipi principali sono ampiamente classificati come atmosfere di gas inerte (come azoto o argon), atmosfere reattive (come gas endotermici o esotermici) e ambienti sottovuoto, ciascuno progettato per ottenere un risultato chimico o fisico specifico sul materiale in riscaldamento.

Il principio fondamentale da comprendere è che l'atmosfera del forno non è passiva. È una variabile di processo fondamentale che devi selezionare per proteggere la superficie di un materiale dal cambiamento o per alterarne deliberatamente e precisamente la chimica superficiale.

Lo Scopo di un'Atmosfera Controllata

Un'atmosfera controllata viene introdotta in un forno per sostituire l'aria ambiente, che è circa il 78% di azoto, il 21% di ossigeno e l'1% di altri gas. La rimozione dell'ossigeno reattivo è spesso l'obiettivo primario, ma non l'unico.

Prevenire Reazioni Indesiderate

La funzione più comune di un'atmosfera del forno è la protezione della superficie. Ad alte temperature, la maggior parte dei metalli reagirà prontamente con l'ossigeno, portando a incrostazioni e ossidazione.

Spurgando la camera con un gas inerte o creando il vuoto, è possibile prevenire il verificarsi di queste reazioni dannose. Questo è anche fondamentale per evitare la decarburazione, un processo in cui il carbonio fuoriesce dalla superficie dell'acciaio, ammorbidendolo.

Abilitare Reazioni Specifiche

Al contrario, alcuni processi richiedono che si verifichi una reazione chimica specifica sulla superficie del materiale. Queste sono note come atmosfere reattive.

Queste atmosfere contengono gas specifici progettati per introdurre elementi nel pezzo. Ciò consente trattamenti di modifica superficiale come la cementazione (aggiunta di carbonio) o la nitrurazione (aggiunta di azoto) per indurire la superficie dei pezzi in acciaio.

Tipi Chiave di Atmosfere del Forno

La scelta di un'atmosfera è interamente dettata dall'obiettivo del processo. Le categorie principali sono definite dalla loro interattività chimica con il pezzo.

Atmosfere Inerti (Protezione)

Queste atmosfere sono chimicamente neutre rispetto al pezzo. Il loro unico scopo è quello di spostare l'aria, principalmente l'ossigeno, per prevenire l'ossidazione e altre reazioni indesiderate.

- Azoto (N₂): L'atmosfera inerte più comune ed economica. È adatta per un'ampia gamma di applicazioni di trattamento termico per metalli ferrosi e non ferrosi.

- Argon (Ar): Più inerte dell'azoto e utilizzato per materiali che possono reagire con l'azoto ad alte temperature, come il titanio o alcuni acciai inossidabili. È più denso dell'aria e fornisce un'eccellente protezione, ma è più costoso.

- Elio (He): Un gas inerte utilizzato in applicazioni specializzate, spesso apprezzato per la sua elevata conducibilità termica nei processi di tempra in forni sottovuoto.

Atmosfere Reattive (Modifica)

Queste atmosfere sono progettate per modificare attivamente la superficie del materiale.

- Gas Endotermico/Esotermico: Questi sono gas generati, spesso dalla combustione parziale di gas naturale. Sono miscele attentamente controllate di monossido di carbonio, anidride carbonica, idrogeno e azoto. Il loro uso primario è quello di controllare il "potenziale di carbonio" per prevenire la decarburazione o per eseguire la cementazione sull'acciaio.

- Idrogeno (H₂): Un potente agente riducente. Viene utilizzato per rimuovere attivamente gli ossidi dalla superficie di un materiale, creando una finitura brillante e pulita. Viene spesso miscelato con azoto (gas di formatura) per ridurre l'infiammabilità.

- Ammoniaca (NH₃) e Altri Gas Specializzati: Gas come l'ammoniaca vengono utilizzati per introdurre azoto per la nitrurazione. Altri gas, come l'anidride solforosa, vengono utilizzati per applicazioni altamente specializzate.

Ambienti Sottovuoto (Purezza)

Il vuoto non è l'assenza di un'atmosfera, ma piuttosto un tipo di atmosfera stessa. Rimuovendo quasi tutte le molecole di gas, un forno sottovuoto fornisce l'ambiente di lavorazione più puro possibile.

Diversi livelli di vuoto vengono utilizzati per scopi diversi:

- Vuoto Grossolano/Fine: Sufficiente per prevenire l'ossidazione di base.

- Vuoto Spinto/Ultra-Spinto: Richiesto per la lavorazione di materiali altamente reattivi o per applicazioni come la brasatura e il degassaggio, dove l'obiettivo è rimuovere tutti i gas intrappolati dal materiale stesso.

Comprendere i Compromessi e le Considerazioni

La scelta di un'atmosfera implica il bilanciamento dei requisiti di processo con i vincoli pratici. Non esiste un'unica opzione "migliore".

Costo vs. Purezza

Il livello di purezza richiesto incide direttamente sul costo. L'azoto è un cavallo di battaglia economico per molte applicazioni, mentre l'argon ad alta purezza è significativamente più costoso ma necessario per i metalli reattivi. Un forno a vuoto spinto rappresenta un investimento di capitale importante ma offre versatilità e purezza senza pari.

Sicurezza e Manipolazione

I gas reattivi e combustibili introducono sfide di sicurezza. L'idrogeno è estremamente efficace come agente riducente ma è altamente infiammabile e richiede sistemi di manipolazione e sicurezza specializzati. L'ammoniaca è efficace per la nitrurazione ma è tossica e corrosiva.

Compatibilità delle Attrezzature

Non tutti i forni sono uguali. Un forno ad aria standard non può essere semplicemente utilizzato con un'atmosfera di idrogeno. Il forno deve essere progettato con le guarnizioni, i materiali e gli interblocchi di sicurezza adeguati per gestire il gas specifico o il livello di vuoto richiesto per il processo.

Fare la Scelta Giusta per il Tuo Processo

La tua selezione deve essere guidata da una chiara comprensione del tuo obiettivo finale per il materiale in trattamento.

- Se il tuo obiettivo principale è prevenire l'ossidazione su acciai comuni: Un'atmosfera di azoto è tipicamente la scelta più efficace ed economica.

- Se il tuo obiettivo principale è indurire la superficie di un pezzo in acciaio: È richiesta un'atmosfera reattiva, come un gas endotermico per la cementazione o ammoniaca dissociata per la nitrurazione.

- Se il tuo obiettivo principale è la lavorazione di metalli altamente reattivi come il titanio o il raggiungimento della massima pulizia per la brasatura: Un ambiente di vuoto spinto è la scelta superiore e spesso necessaria.

In definitiva, padroneggiare l'atmosfera del forno ti offre un controllo preciso sulle proprietà finali e sulla qualità del tuo materiale.

Tabella Riepilogativa:

| Tipo di Atmosfera | Scopo Primario | Gas/Ambienti Comuni | Ideale Per |

|---|---|---|---|

| Atmosfere Inerti | Protezione della Superficie (Prevenire l'Ossidazione) | Azoto (N₂), Argon (Ar) | Trattamento termico generale di acciai, metalli non ferrosi |

| Atmosfere Reattive | Modifica della Superficie (Alterare la Chimica) | Gas Endotermico/Esotermico, Idrogeno (H₂), Ammoniaca (NH₃) | Cementazione, nitrurazione, ricottura brillante |

| Ambienti Sottovuoto | Massima Purezza e Pulizia | Vuoto Spinto/Ultra-Spinto | Lavorazione di metalli reattivi (titanio), brasatura, degassaggio |

Ottieni Risultati Precisi con la Giusta Atmosfera del Forno

La selezione della corretta atmosfera del forno è fondamentale per il successo del tuo processo termico, sia che tu debba proteggere la superficie di un materiale, alterarne deliberatamente la chimica o raggiungere la massima purezza. La scelta sbagliata può portare a pezzi di scarto, brasature fallite e qualità incoerente.

KINTEK è specializzata in attrezzature e materiali di consumo da laboratorio, soddisfacendo le esigenze di laboratorio. I nostri esperti comprendono le sfumature delle atmosfere del forno e possono aiutarti a selezionare la soluzione ideale per la tua specifica applicazione e i tuoi materiali, dai sistemi ad azoto economici ai forni sottovuoto ad alta purezza.

Lasciaci aiutarti a padroneggiare il tuo processo. Contatta oggi stesso i nostri esperti di processi termici per discutere le tue esigenze e assicurarti che il tuo prossimo trattamento termico sia un successo.

Guida Visiva

Prodotti correlati

- Fornace a atmosfera controllata da 1400℃ con azoto e atmosfera inerte

- Fornace a Atmosfera Controllata da 1200℃ Fornace a Atmosfera Inerte di Azoto

- Fornace a atmosfera controllata da 1700℃ Fornace a atmosfera inerte di azoto

- Fornace a Idrogeno Inertee Controllato all'Azoto

- Fornace per Trattamento Termico Sottovuoto e Sinterizzazione con Pressione d'Aria di 9 MPa

Domande frequenti

- Come i forni a atmosfera di laboratorio facilitano la sinterizzazione di schiume di Ti2AlC? Ottenere ceramiche porose ad alta resistenza

- Qual è la composizione nominale del gas prodotta da diversi metodi di generazione endotermica? Ottimizza il tuo trattamento termico

- Cosa sono i forni ad atmosfera? Padroneggiare il trattamento termico controllato per materiali superiori

- Cos'è un'atmosfera esotermica in un forno? Una guida alla protezione dei metalli economicamente vantaggiosa

- Qual è il ruolo di una fornace a atmosfera nella calcinazione dei catalizzatori? Garantire alte prestazioni per i catalizzatori di denitrificazione

- Quali condizioni forniscono i forni ad atmosfera ad alta temperatura per il rGO? Ottimizza il tuo processo di riduzione del grafene

- Quali gas sono comunemente usati in atmosfera controllata? Una guida ai gas inerti e reattivi

- Qual è la funzione di un forno ad atmosfera controllata di alta precisione per la lega 617? Simulare condizioni estreme VHTR