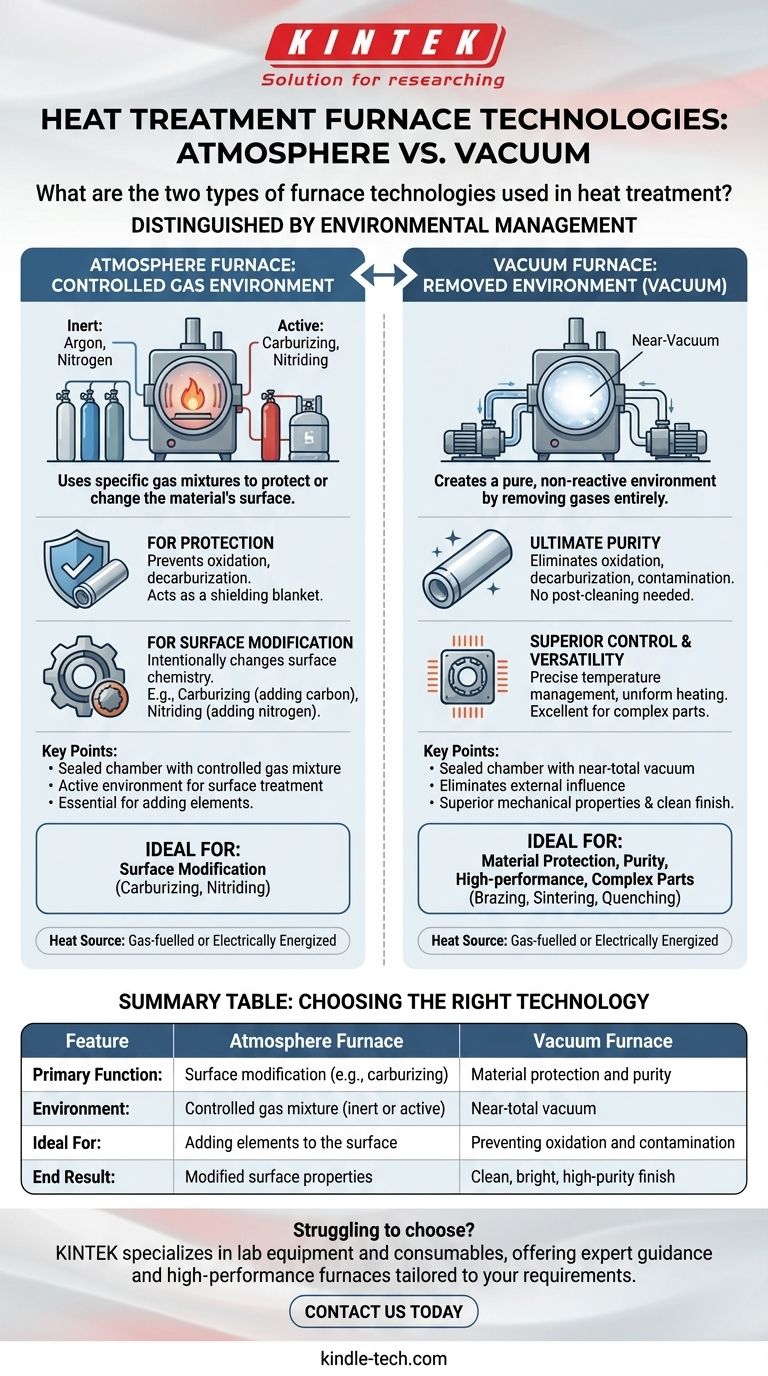

Fondamentalmente, le due principali tecnologie per forni utilizzate nel trattamento termico si distinguono per il modo in cui gestiscono l'ambiente circostante il materiale. La scelta fondamentale è tra l'utilizzo di un ambiente gassoso controllato, noto come Forno ad Atmosfera, o la rimozione completa dell'ambiente, che avviene in un Forno a Vuoto. La scelta tra i due è determinata dalla chimica superficiale specifica e dalle proprietà del materiale richieste per il prodotto finale.

La distinzione critica non riguarda solo come viene riscaldato il forno, ma cosa succede al suo interno. I forni ad atmosfera utilizzano attivamente gas per proteggere o modificare la superficie di un materiale, mentre i forni a vuoto creano un ambiente puro e non reattivo rimuovendo completamente tali gas.

Comprendere i Forni ad Atmosfera

I forni ad atmosfera sono camere sigillate dove l'aria viene sostituita con una miscela di gas specifica e attentamente controllata. Questa "atmosfera" è una parte fondamentale del processo di trattamento termico stesso.

Lo Scopo di un'Atmosfera Controllata

L'obiettivo primario è controllare la chimica superficiale del componente in trattamento. Il semplice riscaldamento di un metallo all'aria provocherebbe la sua reazione con l'ossigeno, portando a indesiderabili incrostazioni e decarburazione (la perdita di carbonio dalla superficie dell'acciaio).

Utilizzo delle Atmosfere per la Protezione

Un'atmosfera inerte, che utilizza gas come argon o azoto, previene queste reazioni indesiderate. Agisce come una coperta protettiva, schermando il materiale dall'ossigeno e da altri elementi reattivi durante il ciclo ad alta temperatura.

Utilizzo delle Atmosfere per la Modifica della Superficie

Un'atmosfera attiva viene utilizzata per modificare intenzionalmente la superficie del materiale. Introducendo specie chimiche specifiche, è possibile ottenere proprietà uniche. Ciò include processi come la carburazione (aggiunta di carbonio) o la nitrurazione (aggiunta di azoto) per indurire la superficie di un componente in acciaio.

L'Alternativa: Forni a Vuoto

Un forno a vuoto opera sul principio opposto. Invece di introdurre un gas specifico, utilizza potenti pompe per rimuovere quasi tutta l'aria e il gas dalla camera sigillata, creando un quasi-vuoto.

Il Vantaggio Principale: Purezza Assoluta

Rimuovendo l'atmosfera, un forno a vuoto elimina il rischio di ossidazione, decarburazione e contaminazione. Ciò si traduce in un prodotto finale pulito, brillante e di elevata purezza senza la necessità di una pulizia post-trattamento.

Controllo di Processo Superiore

L'ambiente a vuoto consente una gestione della temperatura estremamente precisa e un riscaldamento altamente uniforme. Senza atmosfera a interferire, il calore viene trasferito in modo efficiente e uniforme, il che è fondamentale per parti complesse e materiali sensibili.

Elevata Versatilità dei Processi

Questo ambiente controllato è ideale per una vasta gamma di processi avanzati. I forni a vuoto sono spesso utilizzati per applicazioni ad alta richiesta come la brasatura sottovuoto, la sinterizzazione e la tempra, dove l'integrità del componente è fondamentale.

Comprendere i Compromessi

La scelta tra un forno ad atmosfera e uno a vuoto è guidata dal risultato desiderato, dal costo e dal materiale lavorato. Nessuno dei due è universalmente superiore; sono strumenti per lavori diversi.

Quando Scegliere un Forno ad Atmosfera

I forni ad atmosfera sono lo standard per i processi che richiedono l'aggiunta di elementi alla superficie di un materiale. Se il tuo obiettivo è la carburazione o la nitrurazione, un'atmosfera attiva non è solo un'opzione, è un requisito fondamentale del processo.

Quando Scegliere un Forno a Vuoto

I forni a vuoto eccellono quando l'obiettivo principale è proteggere il materiale da qualsiasi influenza esterna. Producono componenti con proprietà meccaniche superiori e una finitura pulita, rendendoli ideali per applicazioni critiche e ad alte prestazioni dove la purezza non è negoziabile.

La Fonte di Calore: Gas vs. Elettrico

È anche importante notare che sia i forni ad atmosfera che quelli a vuoto richiedono una fonte di calore. Questa è tipicamente alimentata a gas o alimentata elettricamente. La scelta della fonte di calore dipende spesso dai costi operativi, dalla precisione di temperatura richiesta e dal design specifico del forno.

Fare la Scelta Giusta per il Tuo Processo

La tua decisione dovrebbe basarsi interamente sul risultato metallurgico che devi ottenere.

- Se la tua attenzione principale è la modifica della superficie (aggiunta di elementi): Un Forno ad Atmosfera è lo strumento essenziale per processi come la carburazione e la nitrurazione.

- Se la tua attenzione principale è prevenire qualsiasi reazione superficiale o contaminazione: Un Forno a Vuoto fornisce l'ambiente più puro e controllato per ottenere proprietà del materiale superiori.

- Se la tua attenzione principale è la lavorazione di parti altamente sensibili o complesse: Un Forno a Vuoto offre un'uniformità e una precisione di riscaldamento e raffreddamento senza pari.

In definitiva, selezionare la giusta tecnologia per forno significa scegliere l'ambiente ideale per produrre le esatte caratteristiche del materiale richieste dalla tua applicazione.

Tabella Riassuntiva:

| Caratteristica | Forno ad Atmosfera | Forno a Vuoto |

|---|---|---|

| Funzione Principale | Modifica della superficie (es. carburazione, nitrurazione) | Protezione del materiale e purezza |

| Ambiente | Miscela di gas controllata (inerte o attiva) | Quasi vuoto totale |

| Ideale Per | Aggiungere elementi alla superficie | Prevenire ossidazione e contaminazione |

| Risultato Finale | Proprietà superficiali modificate | Finitura pulita, brillante e di elevata purezza |

Hai difficoltà a scegliere la giusta tecnologia per forno per le tue specifiche esigenze di trattamento termico? KINTEK è specializzata in attrezzature da laboratorio e materiali di consumo, offrendo consulenza esperta e forni ad alte prestazioni su misura per le esigenze del tuo laboratorio. Sia che tu abbia bisogno di una precisa modifica superficiale con un forno ad atmosfera o della massima purezza del materiale con un forno a vuoto, abbiamo la soluzione. Contattaci oggi stesso per discutere la tua applicazione e scoprire come KINTEK può migliorare i tuoi processi di trattamento termico!

Guida Visiva

Prodotti correlati

- Fornace a Atmosfera Controllata da 1200℃ Fornace a Atmosfera Inerte di Azoto

- Fornace a atmosfera controllata da 1400℃ con azoto e atmosfera inerte

- Fornace per Trattamento Termico Sottovuoto con Rivestimento in Fibra Ceramica

- Fornace a atmosfera controllata da 1700℃ Fornace a atmosfera inerte di azoto

- Fornace per Trattamento Termico Sottovuoto e Fornace per Fusione a Induzione a Levitazione

Domande frequenti

- Come si crea un'atmosfera inerte? Padroneggia processi sicuri e puri con l'inertizzazione

- Cos'è una condizione inerte? Una guida per prevenire incendi ed esplosioni

- Qual è lo scopo dell'atmosfera inerte? Una guida per proteggere i tuoi materiali e processi

- È possibile riscaldare l'azoto gassoso? Sfruttare il calore inerte per precisione e sicurezza

- Cosa fornisce un'atmosfera inerte? Ottieni sicurezza e purezza con azoto, argon o CO2