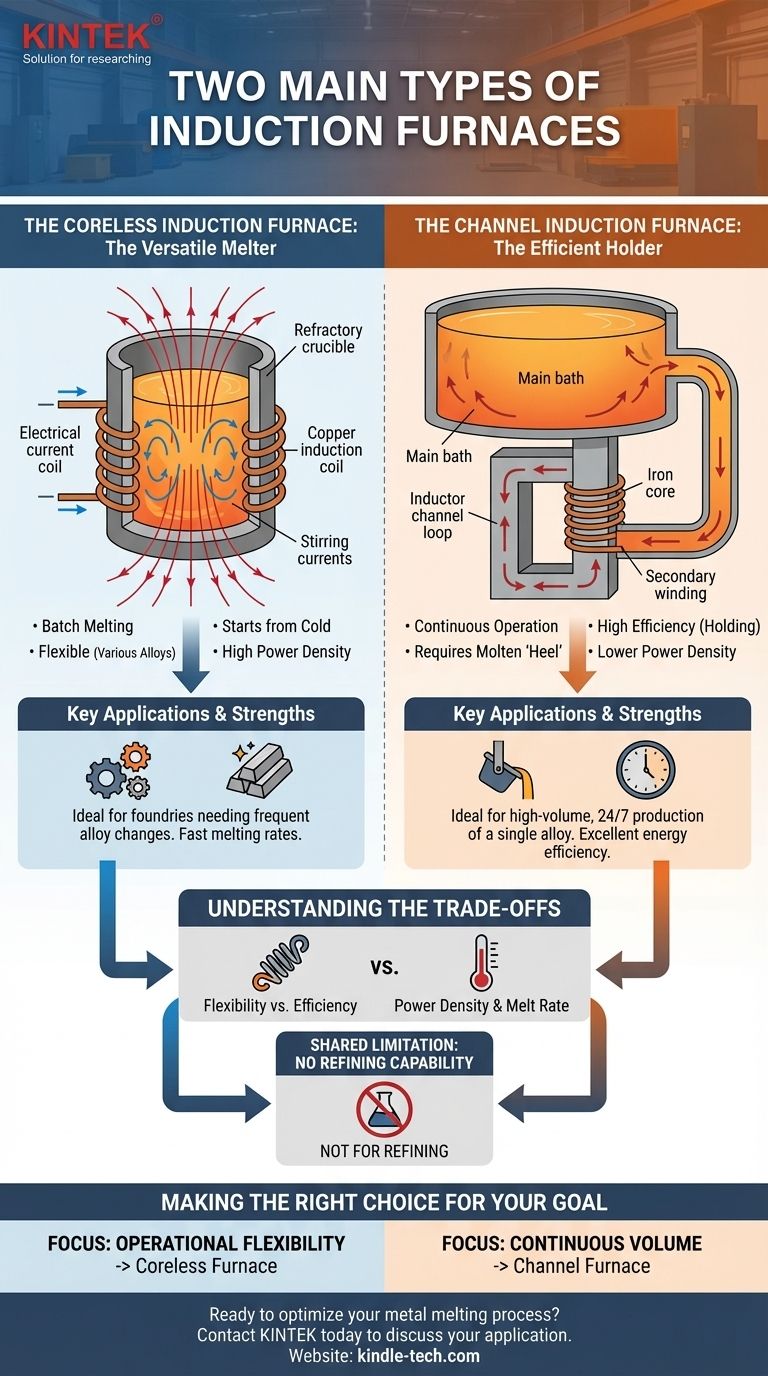

I due tipi principali di forni a induzione sono il forno a induzione senza nucleo e il forno a induzione a canale. Sebbene entrambi utilizzino l'induzione elettromagnetica per fondere il metallo, la loro progettazione interna ne determina le applicazioni ideali. Il forno senza nucleo funziona posizionando la carica metallica all'interno di un crogiolo circondato da una bobina elettrica, rendendolo molto versatile, mentre il forno a canale utilizza un anello di metallo fuso come parte di un circuito simile a un trasformatore, rendendolo eccezionalmente efficiente per il mantenimento e la fusione continua.

La scelta tra un forno senza nucleo e uno a canale non riguarda quale sia superiore, ma quale si allinei meglio con il tuo obiettivo operativo. I forni senza nucleo offrono flessibilità per fondere varie leghe in lotti, mentre i forni a canale garantiscono alta efficienza per il mantenimento e la lavorazione continua di grandi volumi di una singola lega.

Il Forno a Induzione Senza Nucleo: Il Fonderia Versatile

Il forno senza nucleo è il tipo più comune riscontrato nelle fonderie moderne grazie alla sua flessibilità operativa. Il suo design è semplice e robusto.

Come Funziona

In un forno senza nucleo, il metallo da fondere viene posto in un crogiolo rivestito di refrattario. Questo crogiolo è circondato da una bobina a induzione in rame raffreddata ad acqua. Quando una potente corrente alternata viene fatta passare attraverso la bobina, genera un forte campo magnetico invertito. Questo campo induce potenti correnti parassite all'interno della carica metallica, che generano un calore intenso e causano la fusione del metallo.

Il campo magnetico crea anche un'azione di agitazione naturale, che assicura una fusione omogenea e una distribuzione uniforme della temperatura.

Applicazioni e Punti di Forza Chiave

Il punto di forza principale del forno senza nucleo è la sua versatilità. Poiché l'intera carica può essere fusa e svuotata, è eccellente per le fonderie che devono produrre leghe diverse durante il giorno.

Sono in grado di fondere una vasta gamma di metalli, dalle leghe di alluminio e rame al ferro e all'acciaio. Sono ideali anche per avviare una fusione da una carica solida e fredda, fornendo velocità di fusione rapide.

Il Forno a Induzione a Canale: Il Mantenitore Efficiente

Il forno a canale opera su un principio diverso, funzionando più come un trasformatore tradizionale. È uno strumento specializzato per operazioni continue ad alto volume.

Come Funziona

Un forno a canale ha un corpo principale del forno, o "vasca", collegato a uno o più "canali" o "induttori". L'induttore contiene un nucleo di ferro con una bobina primaria. L'anello di metallo fuso all'interno del canale funge da avvolgimento secondario a spira singola del trasformatore.

La corrente che scorre nella bobina primaria induce una corrente massiccia nell'anello di metallo fuso, generando calore. Questo metallo surriscaldato circola quindi nella vasca principale per convezione, riscaldando il volume maggiore di metallo. Un forno a canale deve sempre mantenere un "tallone" fuso per completare questo circuito; non può essere avviato da uno stato solido e freddo.

Applicazioni e Punti di Forza Chiave

I forni a canale sono eccezionalmente efficienti dal punto di vista energetico per mantenere grandi quantità di metallo fuso a una temperatura specifica o per il surriscaldamento. Ciò li rende ideali per operazioni di pressofusione o come forno di mantenimento alimentato da un forno di fusione primario.

Sono tipicamente dedicati a una singola lega, come ottone, bronzo o alluminio, ed eccellono in ambienti di produzione 24 ore su 24, 7 giorni su 7, ad alto volume, dove l'arresto e l'avvio sono infrequenti.

Comprendere i Compromessi

Nessun tipo di forno è una soluzione universale. La scelta comporta chiari compromessi operativi che influiscono direttamente su costi, flessibilità e flusso di lavoro.

Flessibilità contro Efficienza

La capacità del forno senza nucleo di partire da freddo e di essere completamente svuotato lo rende perfetto per la lavorazione a lotti e i cambi di lega. La necessità del forno a canale di un tallone fuso continuo lo rende rigido ma offre una superiore efficienza termica per il mantenimento e la colata continua.

Densità di Potenza e Velocità di Fusione

I forni senza nucleo hanno generalmente una densità di potenza molto più elevata, consentendo loro di fondere una carica solida molto rapidamente. I forni a canale hanno una densità di potenza inferiore e non sono progettati per una rapida fusione primaria, ma piuttosto per mantenere e aggiungere gradualmente a un bagno fuso esistente.

Una Limitazione Condivisa: Capacità di Raffinazione

È fondamentale capire che nessuno dei due tipi di forno è progettato per raffinare il metallo. Sono unità di fusione e mantenimento. A differenza di processi come il Forno ad Arco Elettrico (EAF) o il Forno a Ossigeno Base (BOF), la fusione a induzione non rimuove elementi indesiderati come zolfo o fosforo. La qualità della carica di materia prima determina direttamente la qualità del metallo fuso finale.

Fare la Scelta Giusta per il Tuo Obiettivo

I tuoi requisiti operativi indicheranno chiaramente la tecnologia del forno corretta. La decisione dipende se il tuo processo è costruito attorno alla versatilità o al volume continuo.

- Se la tua attenzione principale è la flessibilità operativa e la fusione di leghe diverse: Il forno senza nucleo è la scelta chiara per la sua capacità di gestire la lavorazione a lotti, i frequenti cambi di lega e l'avvio da una carica fredda.

- Se la tua attenzione principale è l'operazione continua ad alto volume o il mantenimento di una singola lega a temperatura: Il forno a canale offre un'efficienza energetica senza pari ed è lo standard per le linee di produzione dedicate su larga scala.

Comprendere questa distinzione fondamentale tra flessibilità a lotti ed efficienza continua è il primo passo per ottimizzare il tuo processo di fusione.

Tabella Riassuntiva:

| Caratteristica | Forno Senza Nucleo | Forno a Canale |

|---|---|---|

| Uso Primario | Fusione a lotti, cambi di lega | Mantenimento, fusione continua |

| Flessibilità | Alta (può partire da freddo) | Bassa (richiede tallone fuso) |

| Efficienza | Buona per la fusione | Eccellente per il mantenimento |

| Ideale Per | Leghe diverse, lavorazione a lotti | Produzione ad alto volume di singola lega |

Pronto a ottimizzare il tuo processo di fusione dei metalli? KINTEK è specializzata nel fornire le attrezzature da laboratorio e industriali giuste per le tue esigenze specifiche. Sia che tu abbia bisogno della flessibilità di un forno senza nucleo o dell'efficienza di mantenimento di un forno a canale, i nostri esperti possono aiutarti a selezionare la soluzione perfetta per aumentare la tua produttività e ridurre i costi. Contattaci oggi per discutere la tua applicazione!

Guida Visiva

Prodotti correlati

- Fornace a Induzione Sottovuoto su Scala di Laboratorio

- Fornace a tubo da laboratorio ad alta temperatura da 1400℃ con tubo in allumina

- Fornace a Pressa Calda a Induzione Sottovuoto 600T per Trattamento Termico e Sinterizzazione

- Fornace a Tubo da Laboratorio ad Alta Temperatura da 1700℃ con Tubo di Allumina

- Fornace a Tubo Rotante Divisa Multi Zona di Riscaldamento Fornace a Tubo Rotante

Domande frequenti

- Come funziona l'induzione nel vuoto? Ottieni la fusione di metalli ultra-puri con VIM

- Cos'è la tecnica di fusione ad arco sotto vuoto? Scopri la precisione della fusione a induzione sotto vuoto

- Quali sono i vantaggi della fusione a induzione? Ottieni una fusione dei metalli più veloce, più pulita e più controllata

- Quale principio viene utilizzato per generare calore in un forno a induzione sottovuoto? Ottieni una fusione dei metalli pulita ed efficiente

- Qual è la funzione principale di un forno a induzione sottovuoto? Fondere metalli ad alta purezza con precisione