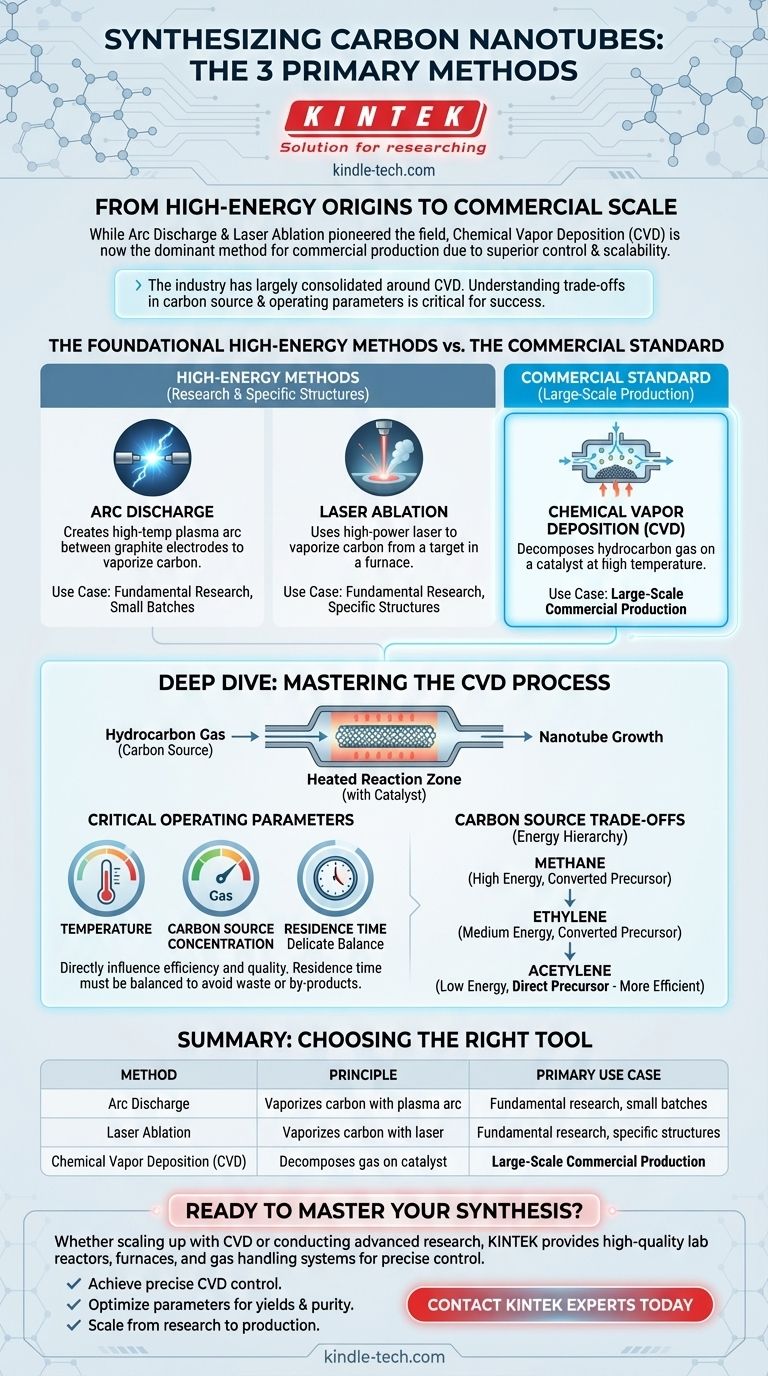

I tre metodi principali per la sintesi dei nanotubi di carbonio sono la scarica ad arco, l'ablazione laser e la Deposizione Chimica da Vapore (CVD). Mentre la scarica ad arco e l'ablazione laser sono state le tecniche originali utilizzate per produrli, la CVD è diventata da allora il processo dominante per la produzione su scala commerciale grazie al suo controllo superiore e alla sua scalabilità.

Sebbene esistano molteplici metodi, l'industria si è in gran parte consolidata attorno alla Deposizione Chimica da Vapore (CVD). Comprendere i compromessi all'interno del processo CVD — in particolare la scelta della fonte di carbonio e dei parametri operativi — è ora il fattore critico per una sintesi di successo.

I Metodi Fondamentali ad Alta Energia

I primi nanotubi di carbonio sono stati creati utilizzando tecniche che si basano sulla vaporizzazione di una fonte di carbonio solida a temperature estremamente elevate. Questi metodi sono efficaci per la ricerca su piccola scala ma sono meno comuni per la produzione industriale.

Scarica ad Arco

Il metodo della scarica ad arco prevede la creazione di un arco di plasma ad alta temperatura tra due elettrodi di grafite. Questo calore intenso vaporizza il carbonio da uno degli elettrodi, che poi si condensa per formare nanotubi.

Ablazione Laser

Nell'ablazione laser, un laser ad alta potenza è puntato su un bersaglio di grafite in un forno ad alta temperatura. Il laser vaporizza il carbonio, che viene poi spazzato via da un gas inerte, permettendogli di raffreddarsi e auto-assemblarsi in nanotubi.

Lo Standard Commerciale: Deposizione Chimica da Vapore (CVD)

La CVD è diventata il metodo preferito per produrre nanotubi di carbonio in grandi quantità. Offre un grado di controllo maggiore sulla struttura del prodotto finale rispetto ai metodi ad alta energia.

Come Funziona la CVD

Il processo CVD prevede l'introduzione di un gas idrocarburico (una fonte di carbonio) in una camera ad alta temperatura. Quando il gas entra in contatto con un catalizzatore, gli atomi di carbonio si staccano e si dispongono nella struttura del nanotubo.

I Parametri Operativi Critici

Il successo del processo CVD dipende da tre variabili chiave. Questi parametri influenzano direttamente l'efficienza della sintesi e la qualità dei nanotubi prodotti.

I tre parametri sono temperatura, concentrazione della fonte di carbonio e tempo di residenza.

L'Importanza del Tempo di Residenza

Il tempo di residenza — quanto tempo la fonte di carbonio rimane nella zona di reazione — è un equilibrio delicato. Se il tempo è troppo breve, la fonte di carbonio viene sprecata. Se è troppo lungo, possono accumularsi sottoprodotti indesiderati che ostacolano la crescita.

Comprendere i Compromessi nelle Fonti di Carbonio

Non tutte le fonti di carbonio sono uguali. La scelta del gas idrocarburico per il processo CVD ha implicazioni significative per l'energia richiesta e l'efficienza della reazione.

La Gerarchia Energetica

Gas diversi richiedono diverse quantità di energia per scomporsi e rilasciare il loro carbonio. L'energia necessaria per una sintesi di successo segue una chiara gerarchia.

Il metano richiede la maggior parte dell'energia, seguito dall'etilene, e infine dall'acetilene, che richiede la minor quantità.

Precursori Diretti vs. Convertiti

Questa differenza di energia è dovuta al modo in cui le molecole agiscono come precursori. Metano ed etilene necessitano di un processo di conversione termica per formare i blocchi di costruzione del carbonio per i nanotubi.

Al contrario, l'acetilene può fungere da precursore diretto del carbonio senza la necessità di un ulteriore passaggio di conversione ad alta intensità energetica, rendendolo una materia prima più efficiente.

Come Applicare Questo al Tuo Obiettivo

Il miglior metodo di sintesi dipende interamente dall'applicazione prevista, bilanciando fattori come scala, purezza e costo.

- Se il tuo obiettivo principale è la produzione commerciale su larga scala: La Deposizione Chimica da Vapore (CVD) è l'unica scelta praticabile grazie alla sua scalabilità e al controllo del processo.

- Se il tuo obiettivo principale è la ricerca fondamentale o la creazione di strutture altamente specifiche: La scarica ad arco o l'ablazione laser possono essere ancora adatte per produrre piccoli lotti di materiale ad alta purezza.

- Se il tuo obiettivo principale è la sostenibilità e l'innovazione: L'indagine di materie prime alternative come l'anidride carbonica catturata o la pirolisi del metano rappresenta il futuro della sintesi dei nanotubi.

In definitiva, padroneggiare il processo di sintesi significa scegliere lo strumento giusto e regolare con precisione i parametri per raggiungere il tuo obiettivo specifico.

Tabella Riassuntiva:

| Metodo | Principio | Caso d'Uso Primario |

|---|---|---|

| Scarica ad Arco | Vaporizza il carbonio con un arco di plasma tra elettrodi di grafite. | Ricerca fondamentale, piccoli lotti. |

| Ablazione Laser | Vaporizza il carbonio da un bersaglio usando un laser ad alta potenza. | Ricerca fondamentale, strutture specifiche. |

| Deposizione Chimica da Vapore (CVD) | Decompone il gas idrocarburico su un catalizzatore ad alta temperatura. | Produzione commerciale su larga scala. |

Pronto a Padroneggiare la Tua Sintesi di Nanotubi di Carbonio?

Sia che tu stia aumentando la produzione con un sistema CVD o conducendo ricerche avanzate, la giusta attrezzatura da laboratorio è fondamentale per controllare parametri come temperatura e flusso di gas. KINTEK è specializzata in reattori da laboratorio, forni e sistemi di gestione del gas di alta qualità, su misura per la sintesi di materiali avanzati.

Forniamo gli strumenti affidabili di cui hai bisogno per:

- Ottenere un controllo preciso sui processi CVD.

- Ottimizzare i parametri critici per rese e purezze più elevate.

- Scalare la tua sintesi dalla ricerca alla produzione.

Discutiamo come le nostre attrezzature possono aiutarti a raggiungere i tuoi obiettivi specifici. Contatta i nostri esperti oggi per una consulenza personalizzata!

Guida Visiva

Prodotti correlati

- Sistema di apparecchiature per deposizione chimica da vapore CVD Forno a tubo PECVD con gassificatore a liquido Macchina PECVD

- Macchina per forni a tubo per deposizione chimica da vapore potenziata al plasma rotante inclinato PECVD

- Sistema RF PECVD Deposizione Chimica da Vapore Potenziata da Plasma a Radiofrequenza RF PECVD

- Sistema di apparecchiature per forni a tubo CVD personalizzati versatili per deposizione chimica da vapore

- Fornace di Grafittizzazione Continua Sottovuoto di Grafite

Domande frequenti

- Quali sono i metodi di deposizione? Una guida alle tecniche di film sottile PVD e CVD

- Come funziona il PECVD? Consente la deposizione di film sottili di alta qualità a bassa temperatura

- Cos'è la tecnica di deposizione in fase vapore? Una guida ai metodi di rivestimento a film sottile PVD e CVD

- Di che colore sono i diamanti CVD? Comprendere il processo dalla tinta marrone alla bellezza incolore

- Quali sono le fasi del processo CVD? Una guida alla deposizione di film sottili di precisione