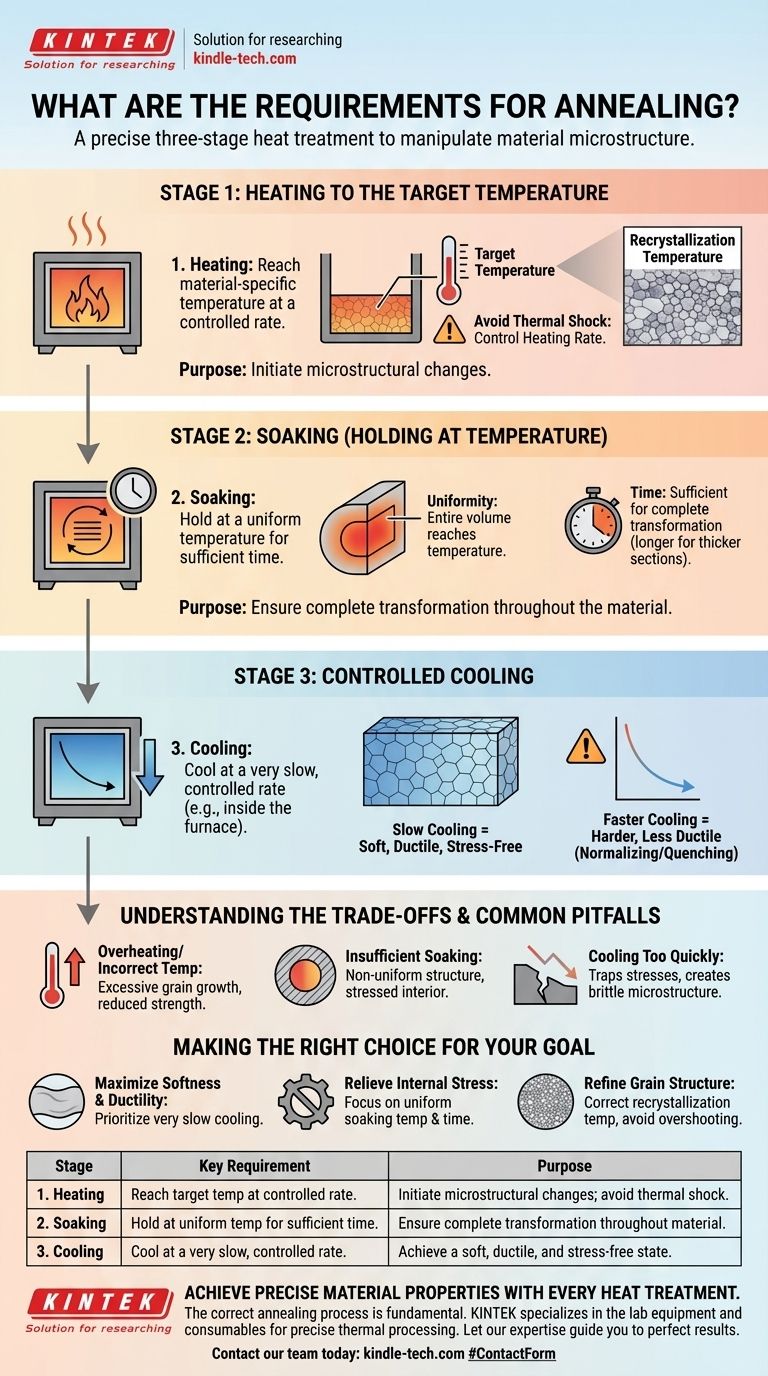

Nella sua essenza, la ricottura è un processo di trattamento termico in tre fasi. I requisiti fondamentali sono riscaldare il materiale a una temperatura specifica, mantenerlo lì per una durata sufficiente a garantire l'uniformità della temperatura e quindi raffreddarlo a una velocità controllata, tipicamente lenta. Ciascuna di queste fasi è fondamentale per ottenere le modifiche desiderate nella struttura interna del materiale.

Lo scopo della ricottura non è semplicemente riscaldare e raffreddare un materiale. È un metodo preciso per manipolare la microstruttura di un materiale al fine di alleviare le tensioni interne, aumentare la duttilità e affinare la sua struttura cristallina, rendendolo di fatto più morbido e lavorabile.

Le Tre Fasi Critiche della Ricottura

La ricottura può essere suddivisa in tre fasi distinte e ugualmente importanti. Il successo dipende dal controllo preciso di ciascuna di esse.

Fase 1: Riscaldamento alla Temperatura Obiettivo

Il primo passo è riscaldare il materiale in un forno. La temperatura obiettivo, nota come temperatura di ricottura, è altamente specifica per il materiale e il risultato desiderato.

Per i metalli, questa temperatura è tipicamente correlata alla sua temperatura di ricristallizzazione, ovvero il punto in cui iniziano a formarsi nuovi grani privi di deformazione. Per ceramiche o vetro, è una temperatura che consente alle tensioni interne di rilassarsi senza deformare il pezzo.

Anche la velocità di riscaldamento deve essere controllata. Un riscaldamento troppo rapido può indurre shock termico e causare crepe, specialmente in materiali fragili come ceramiche o pezzi metallici grandi e complessi.

Fase 2: Mantenimento in Temperatura (Soaking)

Una volta che il materiale raggiunge la temperatura obiettivo, viene "mantenuto in temperatura" o "ammorbidito" (soaked) per un periodo stabilito. I requisiti principali per questa fase sono tempo e uniformità.

Come notato, la temperatura all'interno del forno deve essere uniforme. Ciò assicura che l'intero volume del materiale, dalla superficie al nucleo, raggiunga la stessa temperatura e subisca la stessa trasformazione strutturale.

Il tempo di mantenimento deve essere sufficiente affinché le modifiche metallurgiche desiderate si completino. Le sezioni più spesse richiedono tempi di mantenimento più lunghi rispetto a quelle più sottili per ottenere la completa penetrazione della temperatura e il completo cambiamento microstrutturale.

Fase 3: Raffreddamento Controllato

La fase di raffreddamento è forse ciò che definisce maggiormente la ricottura. Dopo il mantenimento in temperatura, il materiale deve essere raffreddato a una velocità molto lenta e controllata.

Questo si ottiene spesso semplicemente spegnendo il forno e lasciando che il pezzo si raffreddi insieme al forno nel corso di molte ore. Questo raffreddamento lento consente la formazione di grani grandi e grossolani, il che si traduce in uno stato morbido, duttile e privo di tensioni.

La velocità di raffreddamento determina direttamente le proprietà finali. Una velocità di raffreddamento più rapida sarebbe un tipo diverso di trattamento termico (come la normalizzazione o la tempra) e produrrebbe un materiale più duro e meno duttile.

Comprendere i Compromessi e le Insidie Comuni

Sebbene la ricottura sia un processo potente, un controllo impreciso può portare a risultati indesiderati.

Il Rischio di Surriscaldamento o Temperatura Errata

L'utilizzo di una temperatura troppo elevata può causare un eccessivo accrescimento del grano. Sebbene la ricottura miri a raffinare i grani, il surriscaldamento crea grani eccessivamente grandi che possono ridurre la resistenza e la tenacità del materiale.

Al contrario, non riscaldare a una temperatura sufficientemente alta comporterà una trasformazione incompleta, non riuscendo ad alleviare le tensioni o ad ammorbidire il materiale come previsto.

Il Problema del Mantenimento Insufficiente in Temperatura

Se il tempo di mantenimento è troppo breve, il nucleo del materiale potrebbe non raggiungere mai la temperatura obiettivo. Ciò si traduce in una struttura non uniforme in cui solo la superficie è correttamente ricotta, lasciando l'interno duro e sotto stress.

L'Impatto della Velocità di Raffreddamento

L'errore più comune è raffreddare il materiale troppo velocemente. Questo intrappola le tensioni e crea una microstruttura più dura e fragile del desiderato. La vera ricottura è fondamentalmente un processo a raffreddamento lento. Qualsiasi deviazione da questo cambia interamente la natura del trattamento.

Fare la Scelta Giusta per il Tuo Obiettivo

I parametri specifici per la ricottura devono essere adattati al tuo materiale e al tuo obiettivo.

- Se il tuo obiettivo principale è massimizzare la morbidezza e la duttilità: Dai priorità a una velocità di raffreddamento molto lenta, come lasciare il componente a raffreddare all'interno del forno durante la notte.

- Se il tuo obiettivo principale è alleviare le tensioni interne derivanti dalla produzione: Concentrati sul raggiungimento di una temperatura di mantenimento uniforme e mantienila abbastanza a lungo affinché l'intero pezzo si equalizzi.

- Se il tuo obiettivo principale è affinare la struttura del grano dopo una forte lavorazione a freddo: Presta molta attenzione a raggiungere la corretta temperatura di ricristallizzazione senza superarla, il che potrebbe causare una crescita indesiderata del grano.

Comprendendo questi requisiti fondamentali, puoi controllare con precisione le proprietà di un materiale per soddisfare le esigenze della tua applicazione specifica.

Tabella Riassuntiva:

| Fase | Requisito Chiave | Scopo |

|---|---|---|

| 1. Riscaldamento | Raggiungere la temperatura specifica del materiale a velocità controllata. | Iniziare le modifiche microstrutturali; evitare shock termico. |

| 2. Mantenimento | Mantenere a temperatura uniforme per un tempo sufficiente. | Garantire la completa trasformazione in tutto il materiale. |

| 3. Raffreddamento | Raffreddare a velocità molto lenta e controllata (es. all'interno del forno). | Ottenere uno stato morbido, duttile e privo di tensioni. |

Ottieni proprietà del materiale precise con ogni trattamento termico.

Il corretto processo di ricottura è fondamentale per le prestazioni e l'affidabilità del tuo prodotto. KINTEK è specializzata in attrezzature da laboratorio e materiali di consumo necessari per processi termici precisi, da forni durevoli con controllo uniforme della temperatura ad accessori essenziali.

Lascia che la nostra esperienza ti guidi verso risultati perfetti. Contatta oggi il nostro team per discutere le tue specifiche esigenze di ricottura di laboratorio e come possiamo supportare il tuo successo.

Guida Visiva

Prodotti correlati

- Fornace a atmosfera controllata da 1700℃ Fornace a atmosfera inerte di azoto

- Fornace a atmosfera controllata da 1400℃ con azoto e atmosfera inerte

- Fornace per Trattamento Termico Sottovuoto e Fornace per Fusione a Induzione a Levitazione

- Fornace a Atmosfera Controllata da 1200℃ Fornace a Atmosfera Inerte di Azoto

- Fornace a tubo da laboratorio ad alta temperatura da 1400℃ con tubo in allumina

Domande frequenti

- Cosa fornisce un'atmosfera inerte? Ottieni sicurezza e purezza con azoto, argon o CO2

- Qual è lo scopo dell'atmosfera inerte? Una guida per proteggere i tuoi materiali e processi

- L'azoto può essere utilizzato per la brasatura? Condizioni chiave e applicazioni spiegate

- Quali gas vengono utilizzati nelle atmosfere inerti? Scegli il gas giusto per ambienti non reattivi

- Come possiamo sviluppare un'atmosfera inerte per una reazione chimica? Controlla con precisione l'atmosfera per il tuo laboratorio