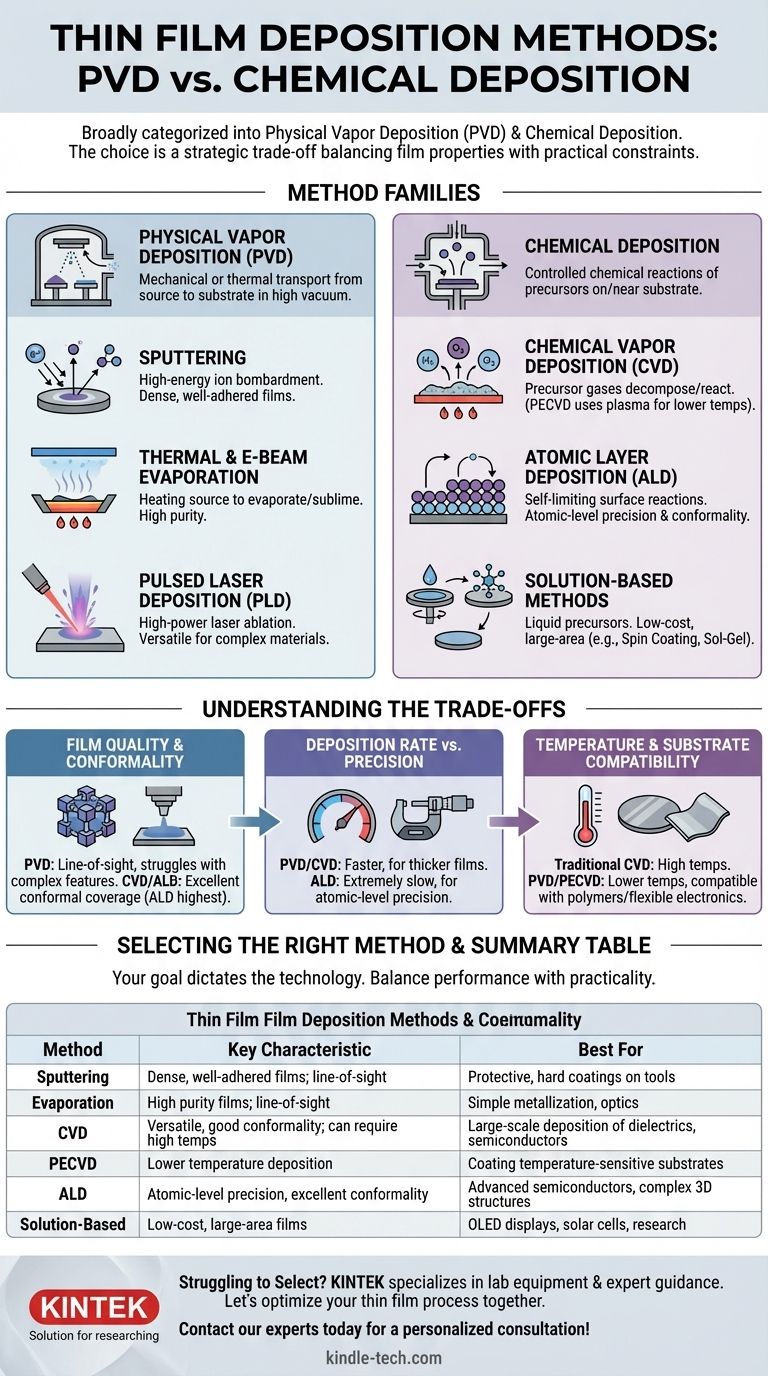

I metodi primari per la deposizione di film sottili sono ampiamente categorizzati in due famiglie: Deposizione Fisica da Vapore (PVD) e Deposizione Chimica. Nella PVD, un materiale sorgente viene trasferito fisicamente — tramite evaporazione o sputtering — su un substrato all'interno di un vuoto. Al contrario, i metodi chimici utilizzano reazioni chimiche, spesso da gas precursori o soluzioni, per far crescere o formare un film sulla superficie del substrato. Tecniche più avanzate come la Deposizione a Strati Atomici (ALD) affinano l'approccio chimico per costruire film con precisione a singolo strato atomico.

La scelta tra i metodi di deposizione non riguarda la ricerca della singola tecnica "migliore", ma la realizzazione di un compromesso strategico. La tua decisione deve bilanciare le proprietà del film richieste — come purezza, densità e uniformità — con i vincoli pratici come la velocità di deposizione, la sensibilità alla temperatura del substrato e il costo complessivo.

Metodi di Deposizione Fisica: Trasferimento di Materiale Atomo per Atomo

Le tecniche di deposizione fisica comportano il trasporto meccanico o termico del materiale da una sorgente a un substrato. Questi processi sono quasi sempre condotti in un ambiente di alto vuoto per garantire la purezza del film risultante.

Sputtering

Lo sputtering è un processo in cui un bersaglio solido del materiale desiderato viene bombardato con ioni ad alta energia, tipicamente da un plasma come l'argon. Questa collisione energetica "stacca" fisicamente gli atomi dal bersaglio, che poi viaggiano attraverso la camera a vuoto e si depositano sul substrato, formando un film sottile. È rinomato per produrre film densi e ben aderenti.

Evaporazione Termica ed E-beam

Questo metodo prevede il riscaldamento di un materiale sorgente in alto vuoto fino a quando non evapora (per i liquidi) o sublima (per i solidi). Il vapore risultante viaggia attraverso la camera e si condensa su un substrato più freddo. Il riscaldamento può essere effettuato facendo passare una corrente attraverso una barchetta resistiva che contiene il materiale (evaporazione termica) o utilizzando un fascio di elettroni ad alta energia focalizzato (evaporazione e-beam).

Deposizione Laser Pulsata (PLD)

Nella PLD, un laser pulsato ad alta potenza è focalizzato su un bersaglio all'interno di una camera a vuoto. L'intensa energia abla la superficie del bersaglio, creando una piuma di plasma che si espande e si deposita sul substrato. Questa tecnica è molto versatile per materiali complessi.

Metodi di Deposizione Chimica: Costruire Film da Reazioni

I metodi chimici si basano su reazioni chimiche controllate per creare il film sottile. I materiali sorgente, noti come precursori, vengono introdotti e reagiscono sulla o vicino alla superficie del substrato.

Deposizione Chimica da Vapore (CVD)

La CVD è una tecnica fondamentale in cui i gas precursori vengono introdotti in una camera di reazione. Questi gas si decompongono o reagiscono su un substrato riscaldato per formare il film solido desiderato. Una variante comune, la CVD Potenziata da Plasma (PECVD), utilizza un plasma per energizzare i gas precursori, consentendo la deposizione a temperature molto più basse.

Deposizione a Strati Atomici (ALD)

L'ALD è una forma specializzata di CVD che costruisce film uno strato atomico alla volta. Utilizza una sequenza di reazioni chimiche auto-limitanti, in cui i gas precursori vengono immessi nella camera uno per uno. Questo processo offre un controllo senza precedenti sullo spessore del film e produce film eccezionalmente uniformi e conformi, anche su strutture 3D altamente complesse.

Metodi a Base di Soluzione (Sol-Gel, Spin Coating)

Questi metodi prevedono l'applicazione di un precursore liquido su un substrato. Nello spin coating, il substrato viene fatto girare ad alta velocità per stendere il liquido in uno strato sottile e uniforme. Nel processo sol-gel, una soluzione chimica (il "sol") si trasforma in una fase gelatinosa sul substrato. Entrambi richiedono tipicamente un successivo passaggio di riscaldamento per rimuovere i solventi e solidificare il film finale.

Comprendere i Compromessi

Scegliere il metodo giusto richiede la comprensione dei suoi vantaggi e limiti intrinseci. La decisione si riduce quasi sempre a bilanciare le prestazioni con la praticità.

Qualità e Conformità del Film

Le tecniche PVD sono a linea di vista, il che significa che faticano a rivestire i lati e i fondi di caratteristiche complesse. Al contrario, la CVD e in particolare l'ALD non sono a linea di vista e forniscono un'eccellente copertura conforme, essenziale per la microelettronica moderna. L'ALD offre la massima conformità e purezza possibili.

Velocità di Deposizione vs. Precisione

Esiste un compromesso diretto tra velocità e controllo. I processi PVD e CVD possono depositare materiale relativamente rapidamente, rendendoli adatti per film più spessi, come i rivestimenti protettivi per utensili. L'ALD è estremamente lenta in confronto, ma la sua precisione a livello atomico è irrinunciabile per la fabbricazione dei dispositivi semiconduttori più avanzati.

Temperatura e Compatibilità del Substrato

La CVD tradizionale richiede spesso temperature molto elevate per guidare le reazioni chimiche necessarie, il che può danneggiare i substrati sensibili. I metodi PVD come lo sputtering e tecniche come la PECVD possono operare a temperature molto più basse, ampliando la gamma di materiali compatibili, inclusi polimeri ed elettronica flessibile.

Selezione del Metodo Giusto per la Tua Applicazione

Il tuo obiettivo determina la tecnologia ottimale. Utilizza le seguenti linee guida per restringere la tua scelta:

- Se il tuo obiettivo principale sono rivestimenti protettivi e duri su utensili (es. Ti-Al-N): i metodi PVD come lo sputtering sono lo standard industriale per la loro alta densità del film e forte adesione.

- Se il tuo obiettivo principale sono film uniformi e conformi per semiconduttori avanzati: l'ALD è la scelta definitiva per la sua precisione ineguagliabile e la capacità di rivestire topografie complesse.

- Se il tuo obiettivo principale è la deposizione di un'ampia gamma di materiali, inclusi dielettrici, su larga scala: la CVD offre un'eccellente versatilità e produttività per applicazioni che non richiedono precisione a livello atomico.

- Se il tuo obiettivo principale sono film a basso costo e di grandi dimensioni per applicazioni come display OLED o celle solari: i metodi basati su soluzione come lo spin coating o la spray pyrolysis possono essere altamente efficaci e scalabili.

In definitiva, la tecnica di deposizione ideale è una funzione diretta del materiale, delle proprietà del film richieste e del substrato sottostante, trasformando una scelta complessa in una chiara decisione ingegneristica.

Tabella Riassuntiva:

| Metodo | Categoria | Caratteristica Chiave | Ideale Per |

|---|---|---|---|

| Sputtering | Deposizione Fisica da Vapore (PVD) | Film densi, ben aderenti; a linea di vista | Rivestimenti protettivi e duri su utensili |

| Evaporazione | Deposizione Fisica da Vapore (PVD) | Film ad alta purezza; a linea di vista | Metallizzazione semplice, ottica |

| CVD | Deposizione Chimica | Versatile, buona conformità; può richiedere alte temperature | Deposizione su larga scala di dielettrici, semiconduttori |

| PECVD | Deposizione Chimica | Deposizione a bassa temperatura | Rivestimento di substrati sensibili alla temperatura |

| ALD | Deposizione Chimica | Precisione a livello atomico, eccellente conformità | Semiconduttori avanzati, strutture 3D complesse |

| Spin Coating / Sol-Gel | Basato su Soluzione | Film a basso costo, di grandi dimensioni | Display OLED, celle solari, ricerca |

Hai difficoltà a selezionare il metodo di deposizione giusto per le esigenze del tuo laboratorio?

Scegliere tra PVD, CVD e ALD è una decisione critica che influisce sulla qualità della tua ricerca, sulla produttività e sul budget. KINTEK è specializzata in attrezzature e materiali di consumo da laboratorio, soddisfacendo le esigenze dei laboratori con una guida esperta.

Possiamo aiutarti a navigare tra i compromessi per identificare la tecnica perfetta per la tua applicazione specifica, sia che tu richieda la precisione a livello atomico dell'ALD per la ricerca sui semiconduttori o i robusti rivestimenti ad alta densità della PVD per la scienza dei materiali.

Ottimizziamo insieme il tuo processo di film sottile.

Contatta i nostri esperti oggi per una consulenza personalizzata!

Guida Visiva

Prodotti correlati

- Sistema di apparecchiature per deposizione chimica da vapore CVD Forno a tubo PECVD con gassificatore a liquido Macchina PECVD

- Macchina per forni a tubo per deposizione chimica da vapore potenziata al plasma rotante inclinato PECVD

- Sistema RF PECVD Deposizione Chimica da Vapore Potenziata da Plasma a Radiofrequenza RF PECVD

- Sistema di apparecchiature per forni a tubo CVD personalizzati versatili per deposizione chimica da vapore

- Fornace Tubolare per CVD Multi Zone Macchina Deposizione Chimica da Vapore Sistema Camera Attrezzatura

Domande frequenti

- Qual è la differenza tra CVD termica e PECVD? Scegliere il metodo di deposizione di film sottili giusto

- Qual è la differenza tra CVD e PECVD? Scegli il giusto metodo di deposizione di film sottile

- Come si genera il plasma nel PECVD? Una spiegazione passo passo del processo

- Quali sono gli esempi del metodo CVD? Scopri le Versatili Applicazioni della Deposizione Chimica da Fase Vapore

- Perché il PECVD è migliore del CVD? Ottenere una deposizione di film sottili superiore a bassa temperatura