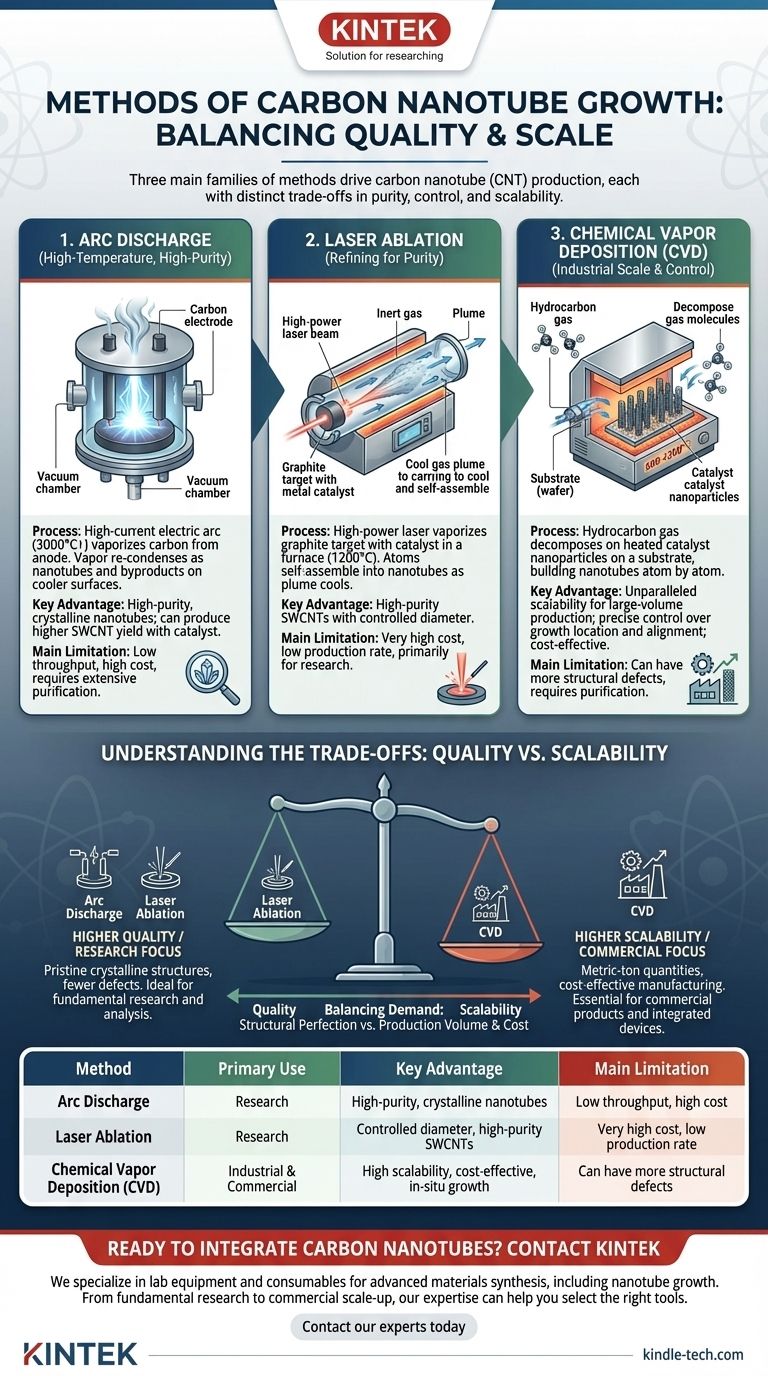

In sostanza, i nanotubi di carbonio vengono principalmente prodotti utilizzando tre distinte famiglie di metodi: Scarica ad arco, Ablazione laser e Deposizione chimica da vapore (CVD). Mentre i primi due sono tecniche di evaporazione ad alta temperatura eccellenti per produrre materiale di alta qualità per la ricerca, il CVD è il metodo industriale dominante grazie alla sua ineguagliabile scalabilità e al controllo sul processo di crescita.

La scelta di un metodo di crescita dei nanotubi è una decisione ingegneristica critica, che bilancia le esigenze contrastanti di perfezione strutturale, volume di produzione e costo. Mentre i metodi più antichi producono nanotubi incontaminati, la Deposizione chimica da vapore (CVD) è il cavallo di battaglia che rende possibili la maggior parte delle moderne applicazioni dei nanotubi.

I metodi ad alta temperatura e alta purezza

I primi metodi per creare nanotubi di carbonio (CNT) prevedevano la vaporizzazione di carbonio solido a temperature estremamente elevate. Queste tecniche sono ancora utilizzate in contesti di ricerca dove la purezza del materiale è fondamentale.

Scarica ad arco: Il metodo di scoperta originale

Questa tecnica prevede la creazione di un arco elettrico ad alta corrente tra due elettrodi di carbonio in un'atmosfera di gas inerte. L'intenso calore, che raggiunge oltre i 3000°C, vaporizza il carbonio dall'elettrodo positivo (anodo).

Il carbonio vaporizzato si ricondensa quindi sulle superfici più fredde del reattore, formando una miscela di nanotubi e altri sottoprodotti del carbonio come carbonio amorfo e fullereni.

Includendo un catalizzatore metallico (come nichel o cobalto) nell'anodo, il processo può essere regolato per produrre una resa maggiore di nanotubi di carbonio a parete singola (SWCNT). Senza di esso, i nanotubi a parete multipla (MWCNT) sono il prodotto primario.

Ablazione laser: Raffinamento per la purezza

L'ablazione laser è un perfezionamento dello stesso principio di base. Invece di un arco elettrico, un raggio laser ad alta potenza è puntato su un bersaglio di grafite che contiene una piccola quantità di catalizzatore metallico.

Il processo avviene in un forno tubolare ad alte temperature (circa 1200°C). L'impulso laser vaporizza il bersaglio, creando un pennacchio di atomi di carbonio e catalizzatore che vengono poi trasportati da un flusso di gas inerte.

Man mano che il pennacchio si raffredda, gli atomi si autoassemblano in nanotubi. Questo metodo è noto per produrre un'alta resa di SWCNT di elevata purezza con un diametro controllato, ma il suo costo elevato e il basso tasso di produzione lo limitano quasi esclusivamente alla ricerca.

Deposizione chimica da vapore (CVD): La via verso la scala industriale

Il CVD è fondamentalmente diverso dai metodi di vaporizzazione. È una tecnica "bottom-up" che costruisce i nanotubi atomo per atomo su una superficie, rendendolo di gran lunga il metodo più versatile e scalabile.

Il principio fondamentale: Decomposizione catalitica

In un processo CVD, un substrato rivestito con un sottile strato di nanoparticelle catalitiche (tipicamente ferro, cobalto o nichel) viene riscaldato in un forno.

Un gas contenente carbonio, noto come materia prima idrocarburica (come metano, etilene o acetilene), viene quindi introdotto nel reattore.

A temperature comprese tra 600 e 1200°C, le nanoparticelle catalitiche "rompono" le molecole di idrocarburi e gli atomi di carbonio precipitano per formare il reticolo cilindrico del nanotubo.

Perché il CVD domina la produzione commerciale

Il vantaggio principale del CVD è la scalabilità. Il processo può essere ampliato a grandi reattori industriali per produrre nanotubi in quantità di tonnellate metriche.

Inoltre, il CVD offre un controllo ineguagliabile. Modellando il catalizzatore su un substrato, gli ingegneri possono far crescere i nanotubi in posizioni specifiche. Ciò consente la creazione di "foreste di CNT" allineate verticalmente, cruciali per applicazioni in interfacce termiche, elettronica e sensori.

Principali varianti CVD

La flessibilità del CVD ha portato a diverse versioni specializzate. Il CVD potenziato al plasma (PECVD), ad esempio, utilizza un campo elettrico per creare un plasma, che aiuta a decomporre il gas idrocarburico a temperature più basse e promuove la crescita di nanotubi allineati verticalmente.

Comprendere i compromessi: Qualità vs. Scalabilità

Nessun singolo metodo è universalmente superiore; la scelta migliore dipende interamente dall'applicazione prevista. La decisione è un compromesso tra la qualità strutturale dei nanotubi e il costo e il volume di produzione.

Purezza e difetti strutturali

La scarica ad arco e l'ablazione laser generalmente producono nanotubi con una maggiore qualità cristallina e meno difetti strutturali. Tuttavia, il materiale risultante è una "fuliggine" grezza che richiede una purificazione estesa e costosa per rimuovere catalizzatore e carbonio amorfo.

I nanotubi cresciuti con CVD possono avere più difetti e spesso contengono particelle di catalizzatore incapsulate. Sebbene la purificazione sia ancora necessaria per molte applicazioni, il processo è generalmente più semplice per grandi lotti.

Costo e produttività

Questa è la distinzione più chiara. La scarica ad arco e l'ablazione laser sono processi ad alta energia e bassa produttività. Sono costosi e non adatti per produrre le quantità necessarie per prodotti commerciali come compositi o elettrodi per batterie.

Il CVD è il leader indiscusso nella produzione economicamente vantaggiosa e ad alto volume. È l'unico metodo in grado di produrre nanotubi a un prezzo e su una scala che rende le applicazioni commerciali economicamente fattibili.

Controllo e crescita in situ

La capacità del CVD di far crescere i nanotubi direttamente su un substrato è un vantaggio unico e potente. Questa crescita in situ è essenziale per la fabbricazione di dispositivi integrati nell'industria dei semiconduttori o per la creazione di materiali compositi avanzati in cui i nanotubi vengono fatti crescere direttamente sulle fibre di rinforzo. Gli altri metodi producono solo una polvere che deve essere miscelata in seguito.

Fare la scelta giusta per la tua applicazione

La scelta di un metodo di sintesi richiede una chiara comprensione del tuo obiettivo finale. Le proprietà richieste per un esperimento di ricerca universitaria sono molto diverse da quelle necessarie per un prodotto commerciale.

- Se il tuo obiettivo principale è la ricerca fondamentale sulle proprietà incontaminate dei nanotubi: La scarica ad arco o l'ablazione laser forniranno i campioni di altissima qualità e più cristallini per l'analisi.

- Se il tuo obiettivo principale è lo sviluppo di un prodotto commerciale o di un'applicazione scalabile: La Deposizione chimica da vapore (CVD) è l'unico metodo industrialmente praticabile per una produzione su larga scala ed economicamente vantaggiosa.

- Se il tuo obiettivo principale è l'integrazione di CNT direttamente in dispositivi elettronici o compositi avanzati: Un processo CVD basato su substrato è l'approccio necessario per il posizionamento controllato e la crescita allineata.

Comprendere questi compromessi fondamentali tra qualità, scala e controllo è il primo passo per sfruttare efficacemente le notevoli proprietà dei nanotubi di carbonio per il tuo obiettivo specifico.

Tabella riassuntiva:

| Metodo | Uso primario | Vantaggio chiave | Limitazione principale |

|---|---|---|---|

| Scarica ad arco | Ricerca | Nanotubi cristallini di elevata purezza | Bassa produttività, costo elevato |

| Ablazione laser | Ricerca | SWCNT a diametro controllato, di elevata purezza | Costo molto elevato, basso tasso di produzione |

| Deposizione chimica da vapore (CVD) | Industriale e Commerciale | Elevata scalabilità, economicamente vantaggioso, crescita in situ | Può avere più difetti strutturali |

Pronto a integrare i nanotubi di carbonio nella tua ricerca o nello sviluppo di prodotti?

KINTEK è specializzata nella fornitura di attrezzature da laboratorio e materiali di consumo necessari per la sintesi di materiali avanzati, inclusa la crescita dei nanotubi. Sia che tu stia esplorando la ricerca fondamentale con campioni di alta purezza o aumentando la produzione per la commercializzazione con il CVD, la nostra esperienza può aiutarti a selezionare gli strumenti giusti per la tua specifica applicazione.

Contatta i nostri esperti oggi stesso per discutere come possiamo supportare gli obiettivi di sintesi dei nanotubi del tuo laboratorio e accelerare il tuo progetto dal concetto alla realtà.

Guida Visiva

Prodotti correlati

- Sistema di apparecchiature per deposizione chimica da vapore CVD Forno a tubo PECVD con gassificatore a liquido Macchina PECVD

- Sistema di apparecchiature per forni a tubo CVD personalizzati versatili per deposizione chimica da vapore

- Fornace a Tubo CVD a Camera Divisa con Stazione Sottovuoto Sistema di Deposizione Chimica da Vapore Attrezzatura Macchina

- Sistema RF PECVD Deposizione Chimica da Vapore Potenziata da Plasma a Radiofrequenza RF PECVD

- Fornace a tubo diviso da 1200℃ con tubo al quarzo Fornace tubolare da laboratorio

Domande frequenti

- Quali sono i metodi di deposizione? Una guida alle tecniche di film sottile PVD e CVD

- Come vengono depositati i film sottili? Una guida ai metodi PVD vs. CVD per la vostra applicazione

- Quali sono le fasi del processo CVD? Una guida alla deposizione di film sottili di precisione

- Qual è la differenza tra PECVD e CVD? Sblocca il giusto metodo di deposizione di film sottili

- Di che colore sono i diamanti CVD? Comprendere il processo dalla tinta marrone alla bellezza incolore