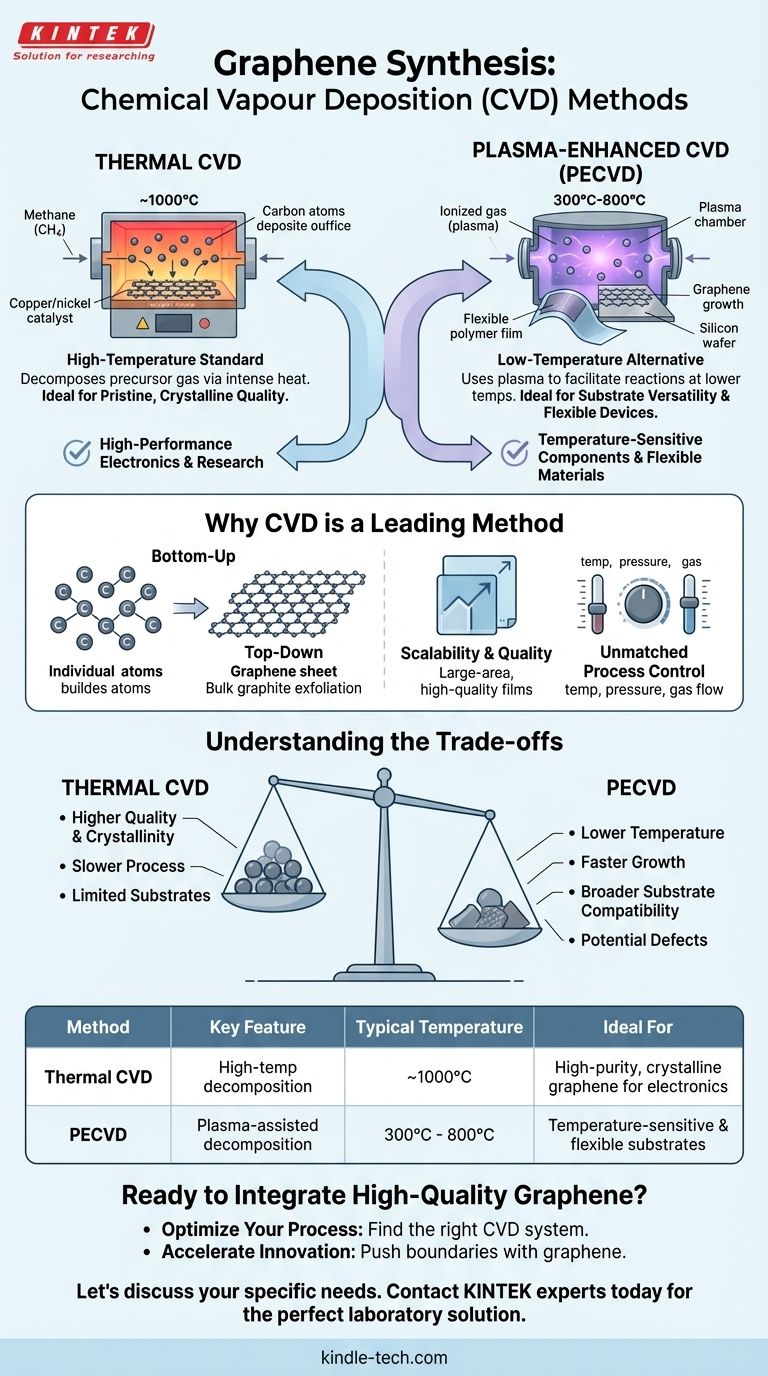

Per produrre grafene di alta qualità, i due metodi principali di deposizione chimica da vapore (CVD) sono il CVD termico e il CVD assistito da plasma (PECVD). Il CVD termico sfrutta temperature estremamente elevate per decomporre un gas contenente carbonio, consentendo agli atomi di carbonio di disporsi nel reticolo del grafene su una superficie catalitica. Al contrario, il PECVD utilizza il plasma per scomporre il gas precursore, consentendo al processo di avvenire a temperature significativamente più basse.

La scelta tra CVD termico e CVD assistito da plasma è una decisione strategica che bilancia la necessità di una qualità cristallina immacolata con le esigenze di un processo a temperatura più bassa e una maggiore versatilità del substrato.

Perché il CVD è un Metodo Principale per la Produzione di Grafene

La deposizione chimica da vapore non è solo un metodo tra tanti; è diventata il gold standard per la produzione del tipo di grafene richiesto per le applicazioni avanzate. Ciò è dovuto al suo approccio fondamentale "bottom-up" (dal basso verso l'alto).

Il Vantaggio del "Bottom-Up"

A differenza dei metodi "top-down" (dall'alto verso il basso) come l'esfoliazione, che partono da un materiale di massa (grafite) e lo scompongono, il CVD costruisce il grafene atomo per atomo. Questo approccio costruttivo fornisce un grado impareggiabile di controllo sul prodotto finale.

Scalabilità e Qualità

Il CVD è emerso come la tecnica più affidabile per la sintesi di film di grafene a singolo o pochi strati di grande area e alta qualità. Questa scalabilità è fondamentale per far passare il grafene da curiosità di laboratorio a prodotti commercialmente validi nell'elettronica e nella scienza dei materiali.

Controllo del Processo Ineguagliabile

Regolando attentamente i parametri di deposizione come temperatura, pressione e flusso di gas, il CVD consente un controllo preciso sulle caratteristiche finali del grafene. Ciò include la sua composizione chimica, la struttura cristallina, il numero di strati e la dimensione dei grani.

Scomposizione dei Metodi CVD Fondamentali

Sebbene sia il CVD termico che quello assistito da plasma appartengano alla stessa famiglia, i loro principi operativi portano a diversi punti di forza e applicazioni.

CVD Termico: Lo Standard ad Alta Temperatura

Il CVD termico è il metodo più consolidato per produrre grafene eccezionalmente puro. Il processo prevede l'introduzione di un gas idrocarburico, come il metano, in un forno riscaldato a circa 1000°C.

A questa alta temperatura, le molecole di gas si decompongono e gli atomi di carbonio si depositano su un substrato metallico catalitico, tipicamente un foglio di rame o nichel. Questi atomi si auto-assemblano quindi nella struttura reticolare esagonale del grafene. Il risultato è un film altamente cristallino con difetti minimi.

CVD Assistito da Plasma (PECVD): L'Alternativa a Bassa Temperatura

Il PECVD raggiunge lo stesso obiettivo – la decomposizione di un gas precursore – ma senza fare affidamento esclusivamente sul calore intenso. Invece, utilizza un campo elettromagnetico per creare un plasma, un gas ionizzato contenente specie altamente reattive.

Queste specie reattive facilitano le reazioni chimiche necessarie a temperature molto più basse, spesso tra 300°C e 800°C. Ciò apre la porta alla deposizione di grafene su una gamma più ampia di materiali.

Comprendere i Compromessi

La decisione di utilizzare un metodo rispetto all'altro è governata da un chiaro insieme di compromessi ingegneristici.

Qualità rispetto alla Temperatura

Il compromesso principale è tra la qualità cristallina e la temperatura di processo. Il processo lento e ad alta temperatura del CVD termico generalmente produce grafene di qualità superiore e più ordinato, con domini cristallini più grandi e meno difetti.

Il PECVD, sebbene efficiente, può talvolta introdurre più difetti strutturali a causa dell'ambiente di plasma energetico e delle velocità di crescita più rapide.

Compatibilità con il Substrato

Questo è il vantaggio più significativo del PECVD. Il calore estremo del CVD termico ne limita l'uso a substrati che possono resistere a temperature di circa 1000°C.

La temperatura operativa più bassa del PECVD lo rende compatibile con una gamma molto più ampia di substrati, inclusi quelli sensibili alla temperatura, come alcuni wafer di silicio, polimeri e plastiche flessibili.

Complessità del Processo

Mentre il CVD termico richiede un forno ad alta temperatura, i sistemi PECVD sono intrinsecamente più complessi a causa della necessità di apparecchiature per la generazione e il controllo del plasma. Tuttavia, il minor consumo energetico del PECVD può essere un vantaggio significativo negli ambienti industriali su larga scala.

Selezione del Metodo Giusto per la Tua Applicazione

La tua scelta finale dipende interamente dai requisiti del tuo prodotto finale.

- Se la tua attenzione principale è la ricerca fondamentale o l'elettronica ad alte prestazioni: Il CVD termico è la scelta standard per produrre gli strati di grafene più puri e privi di difetti richiesti per proprietà elettroniche ottimali.

- Se la tua attenzione principale è l'integrazione con componenti sensibili alla temperatura: Il CVD assistito da plasma è la scelta necessaria, poiché consente la crescita diretta del grafene su materiali che verrebbero distrutti dai processi termici.

- Se la tua attenzione principale è lo sviluppo di dispositivi flessibili o materiali compositi: Il PECVD fornisce la capacità cruciale di depositare grafene direttamente su film polimerici e altri substrati flessibili.

In definitiva, comprendere il compromesso fondamentale tra perfezione cristallina e flessibilità di processo è la chiave per padroneggiare la sintesi del grafene.

Tabella Riassuntiva:

| Metodo | Caratteristica Chiave | Temperatura Tipica | Ideale Per |

|---|---|---|---|

| CVD Termico | Decomposizione del gas ad alta temperatura | ~1000°C | Grafene cristallino di elevata purezza per l'elettronica |

| CVD Assistito da Plasma (PECVD) | Decomposizione assistita da plasma | 300°C - 800°C | Substrati flessibili e sensibili alla temperatura |

Pronto a integrare grafene di alta qualità nella tua ricerca o sviluppo di prodotti?

La scelta del metodo CVD è fondamentale per il successo del tuo progetto. In KINTEK, siamo specializzati nel fornire le attrezzature da laboratorio precise e il supporto esperto necessari per la sintesi di materiali avanzati.

- Ottimizza il Tuo Processo: Ottieni il sistema CVD giusto per la tua applicazione specifica, sia che tu richieda la massima purezza del CVD termico o la versatilità del PECVD.

- Accelera l'Innovazione: Dalla ricerca fondamentale all'elettronica flessibile, le nostre soluzioni ti aiutano a spingere i confini di ciò che è possibile con il grafene.

Discutiamo le tue esigenze specifiche. Contatta oggi i nostri esperti per trovare la soluzione perfetta per il tuo laboratorio.

Guida Visiva

Prodotti correlati

- Sistema di apparecchiature per deposizione chimica da vapore CVD Forno a tubo PECVD con gassificatore a liquido Macchina PECVD

- Sistema RF PECVD Deposizione Chimica da Vapore Potenziata da Plasma a Radiofrequenza RF PECVD

- Sistema di apparecchiature per forni a tubo CVD personalizzati versatili per deposizione chimica da vapore

- Fornace Sottovuoto a Pressa Calda Macchina a Pressa Sottovuoto Fornace Tubolare

- Fornace per Trattamento Termico Sottovuoto e Sinterizzazione con Pressione d'Aria di 9 MPa

Domande frequenti

- In cosa differiscono PECVD e CVD? Una guida alla scelta del processo di deposizione di film sottili più adatto

- Quali sono gli esempi del metodo CVD? Scopri le Versatili Applicazioni della Deposizione Chimica da Fase Vapore

- Qual è il gas precursore nel PECVD? La chiave per la deposizione di film sottili a bassa temperatura

- Quali sono i vantaggi del PECVD rispetto al CVD? Ottenere film sottili di alta qualità a temperature più basse

- Qual è la differenza tra il processo CVD e PVD? Una guida alla scelta del metodo di rivestimento giusto