In breve, la deposizione in fase vapore è il metodo dominante per la preparazione del vetro per fibre ottiche perché raggiunge un livello di purezza del materiale e precisione strutturale impossibile con le tecniche più vecchie. Questo processo consente la fabbricazione di vetro con assorbimento ottico quasi inesistente e una struttura interna perfettamente adattata, che sono i due requisiti fondamentali per le moderne comunicazioni ottiche ad alte prestazioni.

Il problema principale nella produzione di fibre ottiche non è semplicemente creare vetro, ma creare un mezzo di trasmissione impeccabile. Il vantaggio primario della deposizione in fase vapore è il suo approccio "dal basso verso l'alto", che costruisce il vetro molecola per molecola a partire da prodotti chimici gassosi ultra-puri, eliminando così le impurità e le incongruenze inerenti ai metodi tradizionali di fusione del vetro.

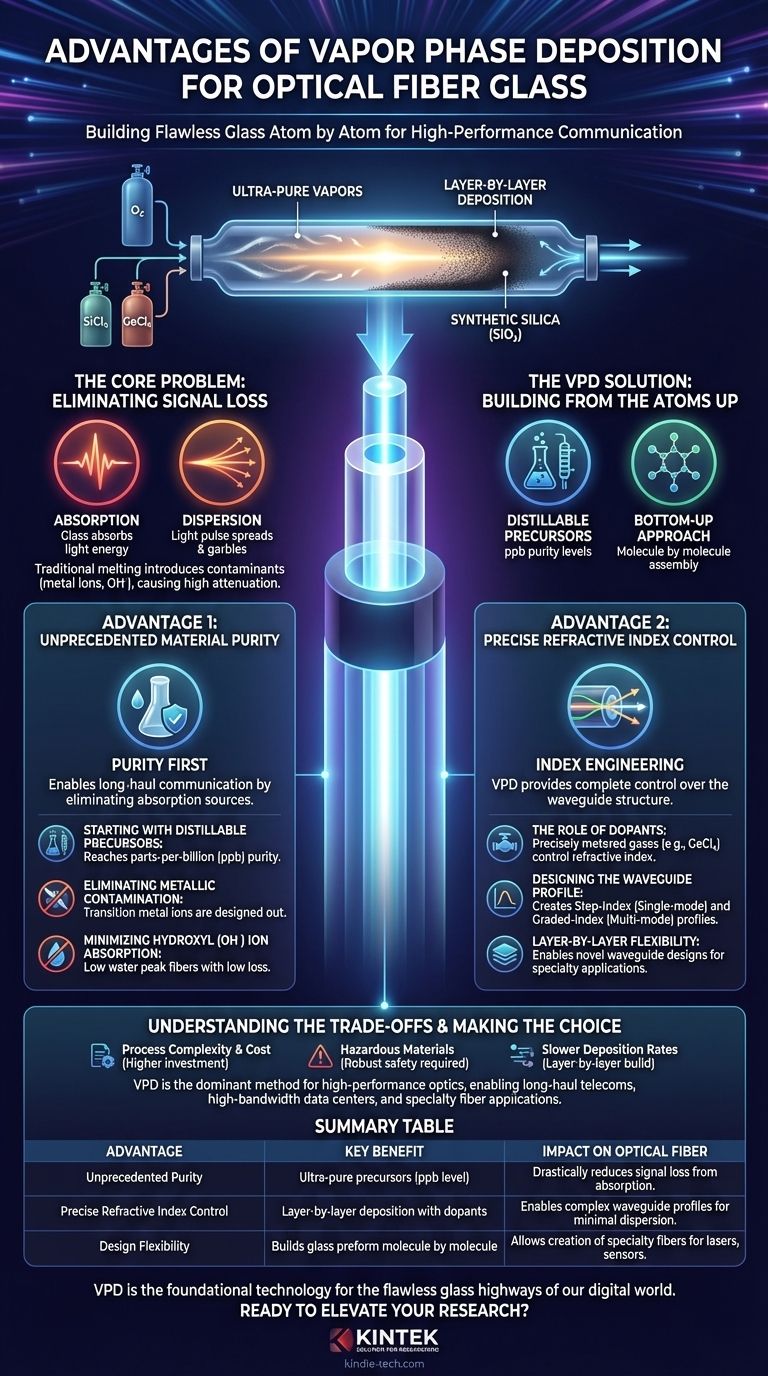

Il Problema Fondamentale: Eliminare la Perdita di Segnale

L'obiettivo di una fibra ottica è guidare un segnale luminoso su vaste distanze con una degradazione minima. I due nemici principali di questo obiettivo sono l'assorbimento, dove il materiale del vetro stesso assorbe energia luminosa, e la dispersione, dove l'impulso luminoso si espande e diventa confuso.

La Limitazione della Fusione Tradizionale

I primi metodi prevedevano la fusione di barre solide di vetro ad alta purezza insieme in un crogiolo. Sebbene funzionale, questo approccio "dall'alto verso il basso" presenta gravi limitazioni.

I contaminanti provenienti dalle polveri di silice grezze e dalle pareti del crogiolo, in particolare gli ioni di metalli di transizione (come ferro e rame) e gli ioni idrossile (OH⁻) dell'acqua, si sarebbero inevitabilmente mescolati nel vetro. Queste impurità sono disastrose, poiché assorbono fortemente la luce alle lunghezze d'onda utilizzate per la comunicazione, portando a un'elevata perdita di segnale (attenuazione).

La Soluzione in Fase Vapore: Costruire dagli Atomi

Le tecniche di deposizione in fase vapore (VPD), come la Deposizione Chimica in Fase Vapore Modificata (MCVD), hanno cambiato radicalmente il processo. Invece di fondere un solido, la VPD inizia con prodotti chimici liquidi altamente volatili come il tetracloruro di silicio (SiCl₄) e il tetracloruro di germanio (GeCl₄).

Questi liquidi vengono riscaldati fino a diventare vapore, miscelati con ossigeno e fatti passare attraverso un tubo di silice. Una fonte di calore controllata provoca quindi una reazione chimica, depositando silice sintetica ultra-pura (SiO₂) in strati sottili e simili a fuliggine all'interno del tubo. Questo "preformato" viene quindi collassato e tirato in una fibra.

Vantaggio 1: Purezza del Materiale Senza Precedenti

Questo è il vantaggio più importante. La capacità di creare vetro privo di fonti di assorbimento ottico è ciò che consente la comunicazione a lunga distanza.

Partire da Precursori Distillabili

I precursori liquidi (SiCl₄, GeCl₄) possono essere purificati tramite distillazione frazionata a un grado sorprendente, raggiungendo livelli di purezza di parti per miliardo (ppb). Questo è di ordini di grandezza più puro di qualsiasi materia prima solida utilizzata nella fusione.

Eliminazione della Contaminazione Metallica

Gli ioni di metalli di transizione sono una causa primaria di assorbimento. Partendo da vapori ultra-puri e depositandoli in un sistema chiuso e controllato, questi contaminanti metallici vengono efficacemente eliminati dal processo fin dall'inizio.

Minimizzazione dell'Assorbimento degli Ioni Idrossile (OH⁻)

L'acqua, sotto forma di ioni OH⁻, crea un picco di assorbimento significativo nella finestra di trasmissione della fibra (intorno a 1383 nm). L'ambiente ad alta temperatura e ricco di cloro della VPD è estremamente efficace nel rimuovere questi ioni acqua, risultando in fibre con "picco d'acqua basso" e bassa perdita su tutto lo spettro necessario per il moderno multiplexing a divisione di lunghezza d'onda (WDM).

Vantaggio 2: Controllo Preciso dell'Indice di Rifrazione

Le fibre ottiche guidano la luce utilizzando la riflessione interna totale, che richiede un nucleo con un indice di rifrazione più elevato rispetto al rivestimento circostante. La VPD offre un controllo completo su questa struttura.

Il Ruolo dei Droganti

Dosando con precisione il flusso di gas droganti nel flusso di vapore, l'indice di rifrazione di ogni strato depositato può essere controllato minuziosamente. Ad esempio, l'aggiunta di tetracloruro di germanio (GeCl₄) aumenta l'indice di rifrazione, mentre l'aggiunta di composti a base di fluoro può diminuirlo.

Progettazione del Profilo della Guida d'Onda

Questo controllo preciso consente la creazione di sofisticati profili di indice di rifrazione. Un semplice profilo a indice a gradino viene utilizzato per la fibra monomodale, mentre un complesso profilo a indice graduale (GRIN) parabolico viene utilizzato nella fibra multimodale per minimizzare la dispersione modale e massimizzare la larghezza di banda.

Flessibilità Strato per Strato

Poiché la deposizione avviene in centinaia o migliaia di strati sottilissimi, gli ingegneri possono creare gradienti estremamente lisci e nuovi design di guide d'onda. Questa flessibilità è essenziale per la produzione di diversi tipi di fibra, dalle fibre monomodali che costituiscono la spina dorsale di internet alle fibre speciali utilizzate in laser e sensori.

Comprendere i Compromessi

Nessuna tecnologia è priva di compromessi. Sebbene i vantaggi della VPD siano immensi, è importante comprenderne le sfide.

Complessità e Costo del Processo

I sistemi VPD sono sofisticati e richiedono un controllo preciso del flusso di gas, della temperatura e della pressione. Ciò rende l'investimento iniziale di capitale significativamente più elevato rispetto ai sistemi più semplici basati sulla fusione.

Gestione di Materiali Pericolosi

I precursori chimici utilizzati, come SiCl₄ e Cl₂, sono corrosivi e tossici. Ciò richiede robusti protocolli di sicurezza e infrastrutture per la manipolazione e lo stoccaggio, aumentando la complessità operativa.

Velocità di Deposizione Più Lente

La VPD è un processo intrinsecamente più lento e deliberato rispetto alla fusione in massa. La necessità di costruire il preformato strato per strato può limitare la produttività, sebbene le tecniche moderne come la Deposizione Chimica in Fase Vapore al Plasma (PCVD) abbiano fatto progressi significativi nell'aumentare la velocità di deposizione.

Fare la Scelta Giusta per il Tuo Obiettivo

Il predominio della deposizione in fase vapore è il risultato diretto della sua capacità di soddisfare le rigorose esigenze dell'ottica moderna.

- Se il tuo obiettivo primario sono le telecomunicazioni a lunga distanza: la VPD è l'unica scelta praticabile, poiché la sua capacità di produrre fibre monomodali con perdite ultra-basse (<0,2 dB/km) è essenziale per trasmettere segnali attraverso i continenti.

- Se il tuo obiettivo primario sono i data center ad alta larghezza di banda: il controllo preciso della VPD sui profili a indice graduale è fondamentale per creare fibre multimodali che minimizzano la distorsione del segnale e supportano enormi velocità di dati su diverse centinaia di metri.

- Se il tuo obiettivo primario sono le fibre speciali per laser o sensori: la flessibilità di progettazione della VPD è fondamentale, consentendo la creazione di strutture complesse e nuove di nucleo/rivestimento adattate a specifiche applicazioni fotoniche.

In definitiva, la deposizione in fase vapore è la tecnologia fondamentale che trasforma semplici prodotti chimici grezzi nelle impeccabili autostrade di vetro che costituiscono la spina dorsale fisica del nostro mondo digitale.

Tabella Riassuntiva:

| Vantaggio | Beneficio Chiave | Impatto sulla Fibra Ottica |

|---|---|---|

| Purezza Senza Precedenti | Precursori ultra-puri (livello ppb) tramite distillazione | Riduce drasticamente la perdita di segnale dovuta all'assorbimento (es. ioni metallici, OH⁻) |

| Controllo Preciso dell'Indice di Rifrazione | Deposizione strato per strato con gas droganti (es. GeCl₄) | Consente profili di guida d'onda complessi (indice a gradino, indice graduale) per una dispersione minima |

| Flessibilità di Progettazione | Costruisce il preformato di vetro molecola per molecola | Permette la creazione di fibre speciali per laser, sensori e applicazioni ad alta larghezza di banda |

Pronto a elevare le capacità del tuo laboratorio nella scienza dei materiali e nella ricerca fotonica? KINTEK è specializzata nella fornitura di attrezzature e materiali di consumo da laboratorio di alta precisione essenziali per processi avanzati come la deposizione in fase vapore. Che tu stia sviluppando fibre ottiche di nuova generazione o altri materiali ad alta purezza, la nostra esperienza supporta la tua innovazione. Contatta i nostri esperti oggi stesso per discutere come le nostre soluzioni possono soddisfare le tue specifiche esigenze di ricerca e produzione.

Guida Visiva

Prodotti correlati

- Sistema di apparecchiature per deposizione chimica da vapore CVD Forno a tubo PECVD con gassificatore a liquido Macchina PECVD

- Sistema RF PECVD Deposizione Chimica da Vapore Potenziata da Plasma a Radiofrequenza RF PECVD

- Sistema di apparecchiature per forni a tubo CVD personalizzati versatili per deposizione chimica da vapore

- Fornace a Tubo CVD a Camera Divisa con Stazione Sottovuoto Sistema di Deposizione Chimica da Vapore Attrezzatura Macchina

- Fornace a tubo diviso da 1200℃ con tubo al quarzo Fornace tubolare da laboratorio

Domande frequenti

- Cos'è la PECVD nei semiconduttori? Abilitare la deposizione di film sottili a bassa temperatura per i circuiti integrati

- Qual è il processo di deposizione di vapore sotto vuoto? Padroneggiare i rivestimenti sottili CVD e PVD

- Qual è la differenza tra PECVD e CVD? Sblocca il giusto metodo di deposizione di film sottili

- Come funziona il PECVD? Consente la deposizione di film sottili di alta qualità a bassa temperatura

- Cos'è la tecnica di deposizione in fase vapore? Una guida ai metodi di rivestimento a film sottile PVD e CVD