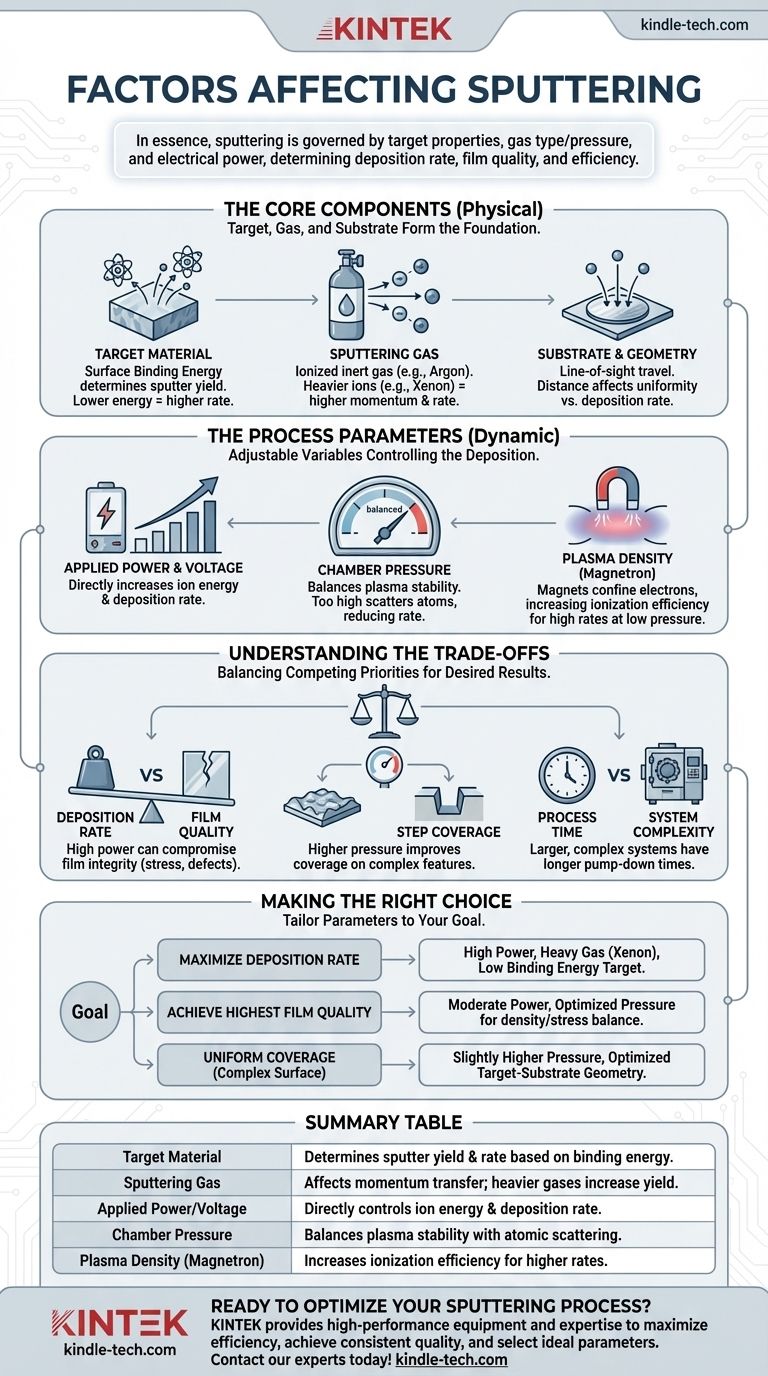

In sostanza, il processo di sputtering è governato dalle proprietà del materiale del bersaglio, dal tipo e dalla pressione del gas di sputtering e dalla potenza elettrica utilizzata per generare il plasma. Questi fattori determinano collettivamente il tasso di deposizione, la qualità del film sottile risultante e l'efficienza complessiva del processo.

Padroneggiare lo sputtering significa controllare l'interazione tra gli ioni bombardanti e il materiale del bersaglio. L'energia degli ioni, l'ambiente attraverso cui viaggiano e la natura del bersaglio stesso sono le leve principali che puoi usare per ottenere un risultato specifico.

I Componenti Chiave: Bersaglio, Gas e Substrato

I materiali fisici e la loro disposizione costituiscono le fondamenta del processo di sputtering. La modifica di uno qualsiasi di questi componenti chiave altererà fondamentalmente il risultato.

Il Ruolo del Materiale del Bersaglio

Il materiale che intendi depositare è noto come bersaglio. Le sue proprietà fisiche sono un fattore critico.

Ogni materiale ha un'energia di legame superficiale, che è l'energia richiesta per dislocare un atomo dalla sua superficie. I materiali con energie di legame inferiori si sputteranno più facilmente, risultando in un tasso di deposizione più elevato.

Il Gas di Sputtering

Un plasma viene creato ionizzando un gas inerte, che viene poi accelerato verso il bersaglio. L'argon è la scelta più comune grazie alla sua relativa abbondanza ed economicità.

La massa degli ioni del gas è importante nell'interazione con gli atomi del bersaglio. Ioni più pesanti, come lo xeno, possono trasferire l'impulso in modo più efficiente, portando a una maggiore resa di sputtering e a una deposizione più rapida, anche se a un costo più elevato.

Il Substrato e la Geometria della Camera

Gli atomi sputtrati viaggiano dal bersaglio e si depositano sul substrato. La distanza e l'orientamento tra questi due elementi contano.

Questo viaggio avviene in gran parte per linea di vista. Una maggiore distanza può migliorare l'uniformità del film sul substrato, ma abbasserà anche il tasso di deposizione, poiché più atomi sputtrati potrebbero depositarsi sulle pareti della camera.

I Parametri del Processo: Potenza, Pressione e Plasma

Una volta definita la configurazione fisica, il processo è controllato da un insieme di parametri dinamici. Queste sono le variabili che si regolano durante la deposizione stessa.

Potenza e Tensione Applicate

Un campo elettrico viene utilizzato per ionizzare il gas di sputtering e accelerare gli ioni risultanti verso il bersaglio.

L'aumento della potenza o della tensione energizza più ioni e li accelera con maggiore forza. Questo aumenta direttamente la velocità con cui gli atomi vengono espulsi dal bersaglio, portando a un tasso di deposizione più elevato.

Pressione della Camera

La pressione del gas all'interno della camera a vuoto è un delicato equilibrio. Deve essere sufficientemente bassa per creare un ambiente pulito, ma sufficientemente alta per sostenere un plasma stabile.

Se la pressione è troppo alta, gli atomi sputtrati si scontreranno con troppe molecole di gas, disperdendole e riducendo la loro energia prima che raggiungano il substrato. Ciò abbassa il tasso di deposizione e può influenzare la struttura del film.

Densità e Confinamento del Plasma

Nei sistemi moderni, i magneti sono posizionati dietro il bersaglio (una tecnica chiamata sputtering a magnetron). Questi magneti intrappolano gli elettroni vicino alla superficie del bersaglio.

Questo confinamento aumenta drasticamente l'efficienza della ionizzazione del gas, creando un plasma più denso proprio dove è necessario. Ciò consente alti tassi di deposizione a pressioni più basse, migliorando sia la velocità che la qualità del film.

Comprendere i Compromessi

Ottimizzare lo sputtering non significa massimizzare un fattore, ma bilanciare priorità contrastanti. Comprendere questi compromessi è fondamentale per ottenere le proprietà del film desiderate.

Tasso di Deposizione vs. Qualità del Film

Aumentare aggressivamente la potenza per massimizzare il tasso di deposizione può essere controproducente. Il bombardamento ad alta energia può indurre stress, creare difetti o generare calore eccessivo, compromettendo la qualità e l'integrità del film in crescita.

Pressione del Gas vs. Copertura

Mentre una pressione più bassa aumenta il tasso di deposizione, una pressione più alta può talvolta essere desiderabile. L'aumento della dispersione degli atomi sputtrati può aiutare a rivestire le pareti laterali di caratteristiche complesse e tridimensionali su un substrato, una proprietà nota come copertura del gradino.

Tempo di Processo vs. Complessità del Sistema

Il tempo totale del ciclo di processo non è solo il tempo di deposizione. Include anche il tempo necessario al sistema di pompaggio per raggiungere il vuoto necessario. Camere a vuoto più grandi e complesse possono offrire più capacità, ma avranno tempi di pompaggio più lunghi, influenzando la produttività complessiva.

Fare la Scelta Giusta per il Tuo Obiettivo

I tuoi parametri ottimali dipendono interamente da ciò che stai cercando di ottenere. Usa questi principi per guidare le tue decisioni.

- Se il tuo obiettivo principale è massimizzare il tasso di deposizione: Utilizza un'impostazione di alta potenza, un gas di sputtering pesante come lo xeno e seleziona un materiale bersaglio con una bassa energia di legame superficiale.

- Se il tuo obiettivo principale è ottenere la massima qualità del film: Opera a un livello di potenza moderato e ottimizza la pressione della camera per bilanciare il tasso di deposizione con lo stress e la densità del film.

- Se il tuo obiettivo principale è una copertura uniforme su una superficie complessa: Considera di operare a una pressione leggermente più alta per favorire la dispersione atomica e ottimizza la geometria bersaglio-substrato.

In definitiva, controllare il processo di sputtering è una questione di gestione precisa dell'energia e delle interazioni delle particelle all'interno di un ambiente sottovuoto controllato.

Tabella Riepilogativa:

| Fattore | Influenza Primaria sul Processo |

|---|---|

| Materiale del Bersaglio | Determina la resa di sputtering e il tasso di deposizione in base all'energia di legame superficiale. |

| Gas di Sputtering | Influenza il trasferimento di quantità di moto; i gas più pesanti (es. Xeno) aumentano la resa. |

| Potenza/Tensione Applicata | Controlla direttamente l'energia degli ioni e il tasso di deposizione. |

| Pressione della Camera | Bilancia la stabilità del plasma con la dispersione atomica e la qualità del film. |

| Densità del Plasma (Magnetron) | Aumenta l'efficienza di ionizzazione per tassi più elevati a pressioni più basse. |

Pronto a Ottimizzare il Tuo Processo di Sputtering?

La scelta dei parametri giusti è fondamentale per ottenere le proprietà desiderate del film sottile, sia che la tua priorità sia un alto tasso di deposizione, una qualità del film superiore o una copertura uniforme. KINTEK è specializzata in attrezzature e materiali di consumo da laboratorio ad alte prestazioni, inclusi bersagli e sistemi di sputtering, per aiutarti a controllare con precisione ogni aspetto del tuo processo di deposizione.

Forniamo gli strumenti e l'esperienza per aiutarti a:

- Massimizzare l'efficienza di deposizione.

- Ottenere film sottili consistenti e di alta qualità.

- Selezionare il materiale bersaglio e i parametri di processo ideali per la tua applicazione.

Discutiamo le tue esigenze specifiche di laboratorio. Contatta i nostri esperti oggi stesso per trovare la soluzione di sputtering perfetta per i tuoi obiettivi di ricerca o produzione!

Guida Visiva

Prodotti correlati

- Sistema RF PECVD Deposizione Chimica da Vapore Potenziata da Plasma a Radiofrequenza RF PECVD

- Sistema di apparecchiature per deposizione chimica da vapore CVD Forno a tubo PECVD con gassificatore a liquido Macchina PECVD

- Fornace a Tubo CVD a Camera Divisa con Stazione Sottovuoto Sistema di Deposizione Chimica da Vapore Attrezzatura Macchina

- Fornace per trattamento termico e sinterizzazione sottovuoto di tungsteno a 2200 ℃

- Fornace per sinterizzazione di porcellana dentale sottovuoto

Domande frequenti

- Cos'è l'apparecchiatura PECVD (Plasma Enhanced Chemical Vapor Deposition)? Una guida alla deposizione di film sottili a bassa temperatura

- Quali sono i componenti del PECVD? Una guida ai sistemi di deposizione di film sottili a bassa temperatura

- Come la potenza RF crea il plasma? Ottieni un plasma stabile e ad alta densità per le tue applicazioni

- Qual è il principio della deposizione chimica da vapore assistita da plasma? Ottenere la deposizione di film sottili a bassa temperatura

- Cos'è il processo CVD al plasma? Ottenere la deposizione di film sottili a bassa temperatura