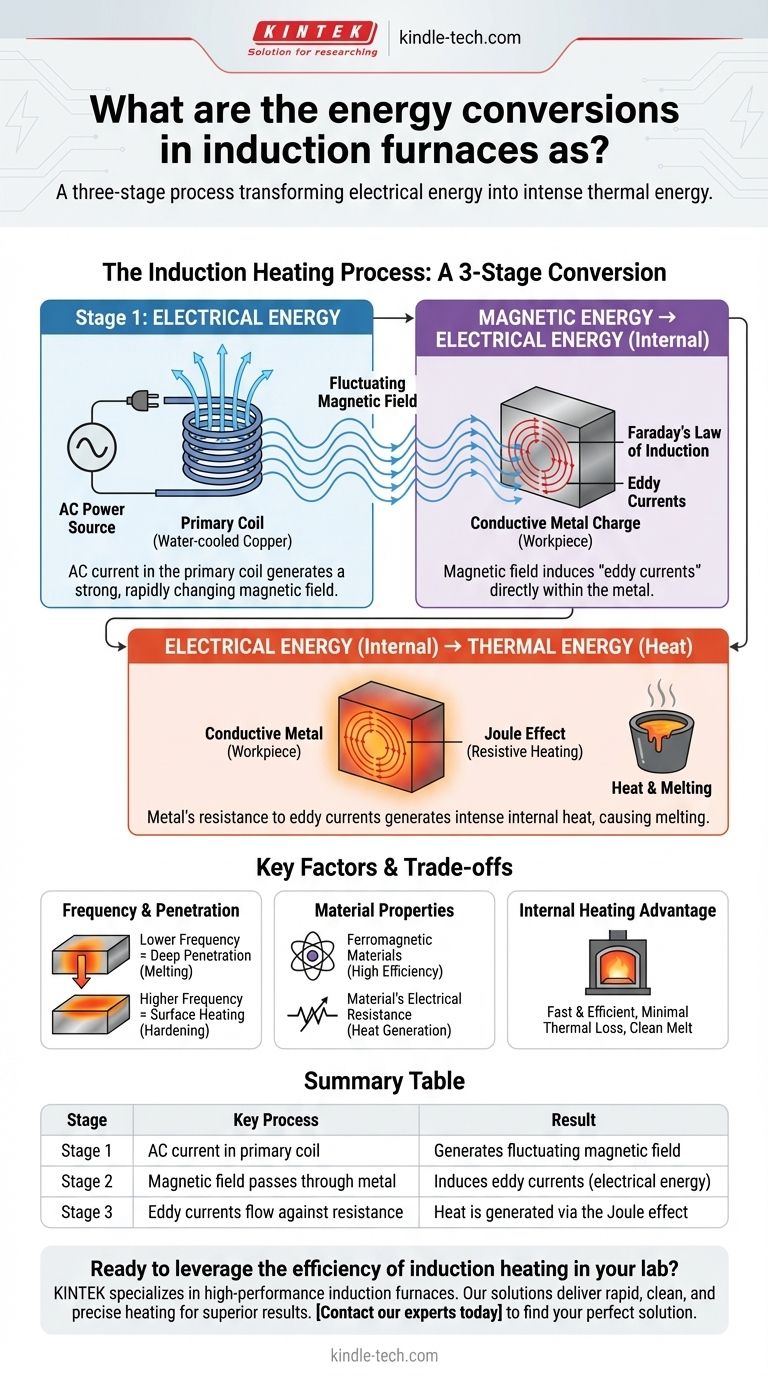

Al suo interno, un forno a induzione esegue un processo di conversione energetica in tre fasi. Trasforma l'energia elettrica iniziale in un potente campo magnetico fluttuante. Questo campo magnetico induce quindi una corrente elettrica secondaria direttamente all'interno del metallo conduttivo, che viene infine convertita in intensa energia termica a causa della resistenza intrinseca del metallo.

Un forno a induzione funziona come un trasformatore in cui il metallo riscaldato è la bobina secondaria in cortocircuito. Il processo si basa su due leggi fisiche: l'induzione elettromagnetica per creare corrente nel metallo e l'effetto Joule per convertire quella corrente direttamente in calore.

La Prima Fase: Dall'Energia Elettrica all'Energia Magnetica

L'intero processo inizia con una potente sorgente di corrente alternata (CA). Questo è l'input energetico primario per il sistema.

La Bobina Primaria

Un forno a induzione è costruito attorno a una bobina di rame raffreddata ad acqua. Questa bobina funge da induttore primario nel sistema.

Generazione di un Campo Magnetico

Quando l'elettricità CA fluisce attraverso questa bobina primaria, genera un campo magnetico forte e rapidamente variabile attorno e all'interno della bobina. Questo completa la prima conversione: energia elettrica in energia magnetica.

La Seconda Fase: Dal Magnetico di nuovo all'Energia Elettrica

Qui il principio del riscaldamento senza contatto diventa critico. Il campo magnetico creato dalla bobina è il mezzo che trasferisce energia alla carica metallica.

Legge di Faraday dell'Induzione

Il campo magnetico fluttuante attraversa il metallo conduttivo posto all'interno del forno. Secondo la Legge di Faraday dell'Induzione, questo campo magnetico variabile induce una corrente elettrica all'interno del metallo stesso.

La Formazione delle Correnti Parassite

Queste correnti indotte sono note come correnti parassite. Scorrono in anelli chiusi all'interno del metallo, rispecchiando la corrente nella bobina primaria ma senza alcuna connessione fisica. Questo completa la seconda conversione: energia magnetica di nuovo in energia elettrica, ma ora localizzata all'interno del pezzo.

La Conversione Finale: L'Effetto Joule

La generazione di correnti parassite non è l'obiettivo finale; è il meccanismo utilizzato per generare la forma finale e desiderata di energia.

Il Ruolo della Resistenza Elettrica

Ogni materiale conduttivo ha un certo livello di resistenza elettrica. Questa proprietà impedisce il libero flusso di elettroni.

Dalla Corrente al Calore

Mentre le potenti correnti parassite fluiscono attraverso la resistenza del metallo, l'energia degli elettroni in movimento viene convertita direttamente in calore. Questo fenomeno è noto come effetto Joule o riscaldamento resistivo. Questa è la conversione finale e più importante: energia elettrica in energia termica, che fa sì che il metallo si riscaldi e alla fine si fonda.

Comprendere i Compromessi e i Fattori Chiave

L'efficienza e l'applicazione di un forno a induzione sono direttamente legate alla fisica di queste conversioni energetiche. Comprendere questi fattori è fondamentale per il suo corretto utilizzo.

Frequenza e Profondità di Penetrazione

La frequenza della corrente CA iniziale è un parametro di controllo critico. Le frequenze più basse creano campi magnetici che penetrano più in profondità, generando calore in un grande volume di metallo, ideale per la fusione. Le frequenze più alte fanno sì che le correnti parassite si formino solo vicino alla superficie, un fenomeno noto come "effetto pelle", ideale per l'indurimento superficiale preciso.

Le Proprietà del Materiale Contano

Il processo è più efficiente per i materiali ferromagnetici (come il ferro) al di sotto della loro temperatura di Curie, poiché interagiscono fortemente con il campo magnetico. La resistenza elettrica specifica del materiale determina anche l'efficacia con cui le correnti parassite vengono convertite in calore.

Il Vantaggio del Riscaldamento Interno

Poiché il calore viene generato all'interno del pezzo, il processo è incredibilmente veloce ed efficiente. C'è una perdita termica minima nell'ambiente circostante rispetto a un forno che si basa sulla combustione esterna o sulla radiazione per trasferire calore. Ciò garantisce anche una fusione molto pulita con poche impurità.

Fare la Scelta Giusta per il Tuo Obiettivo

Comprendere questa sequenza di conversione energetica ti permette di capire perché la tecnologia a induzione viene scelta per specifiche attività industriali.

- Se il tuo obiettivo principale è la fusione rapida e pulita: La generazione diretta di calore interno dall'effetto Joule è il motivo per cui questo metodo è più veloce e pulito dei forni a combustibile.

- Se il tuo obiettivo principale è l'indurimento superficiale preciso: La capacità di controllare la penetrazione del calore regolando la frequenza CA è una diretta conseguenza dei principi elettromagnetici in gioco.

- Se il tuo obiettivo principale è l'efficienza energetica: La natura di "trasformatore" del forno assicura che l'energia venga trasferita direttamente al pezzo, minimizzando il calore disperso comune in altri metodi.

Padroneggiare questa tecnologia inizia con una chiara comprensione dell'elegante fisica che converte l'elettricità in calore senza contatto.

Tabella Riepilogativa:

| Fase di Conversione Energetica | Processo Chiave | Risultato |

|---|---|---|

| Fase 1 | Corrente CA nella bobina primaria | Genera un campo magnetico fluttuante |

| Fase 2 | Il campo magnetico attraversa il metallo | Induce correnti parassite (energia elettrica) |

| Fase 3 | Le correnti parassite fluiscono contro resistenza | Il calore viene generato tramite l'effetto Joule |

Pronto a sfruttare l'efficienza del riscaldamento a induzione nel tuo laboratorio?

KINTEK è specializzata in attrezzature da laboratorio ad alte prestazioni, inclusi i forni a induzione. Le nostre soluzioni offrono il riscaldamento rapido, pulito e preciso che i tuoi processi richiedono, traducendosi direttamente in maggiore efficienza e risultati superiori.

Contatta i nostri esperti oggi stesso per trovare la soluzione di riscaldamento a induzione perfetta per la tua applicazione specifica!

Guida Visiva

Prodotti correlati

- Fornace a Induzione Sottovuoto su Scala di Laboratorio

- Fornace a Tubo di Quarzo da Laboratorio da 1400℃ con Forno Tubolare in Tubo di Allumina

- Fornace a Pressa Calda a Induzione Sottovuoto 600T per Trattamento Termico e Sinterizzazione

- Fornace a muffola da 1800℃ per laboratorio

- Fornace a Tubo di Quarzo da Laboratorio da 1700℃ con Forno Tubolare a Tubo di Allumina

Domande frequenti

- Cos'è il metodo a induzione sotto vuoto? La fusione di metalli ad alta purezza per leghe avanzate

- Quali sono i vantaggi della fusione a induzione sotto vuoto? Ottieni la massima purezza e precisione per leghe ad alte prestazioni

- Come funziona un forno VIM? Ottieni la massima purezza nella fusione di metalli ad alte prestazioni

- Qual è il principio della fusione a induzione sotto vuoto? Ottenere metalli di purezza ultra-elevata

- Come funziona l'induzione nel vuoto? Ottieni la fusione di metalli ultra-puri con VIM