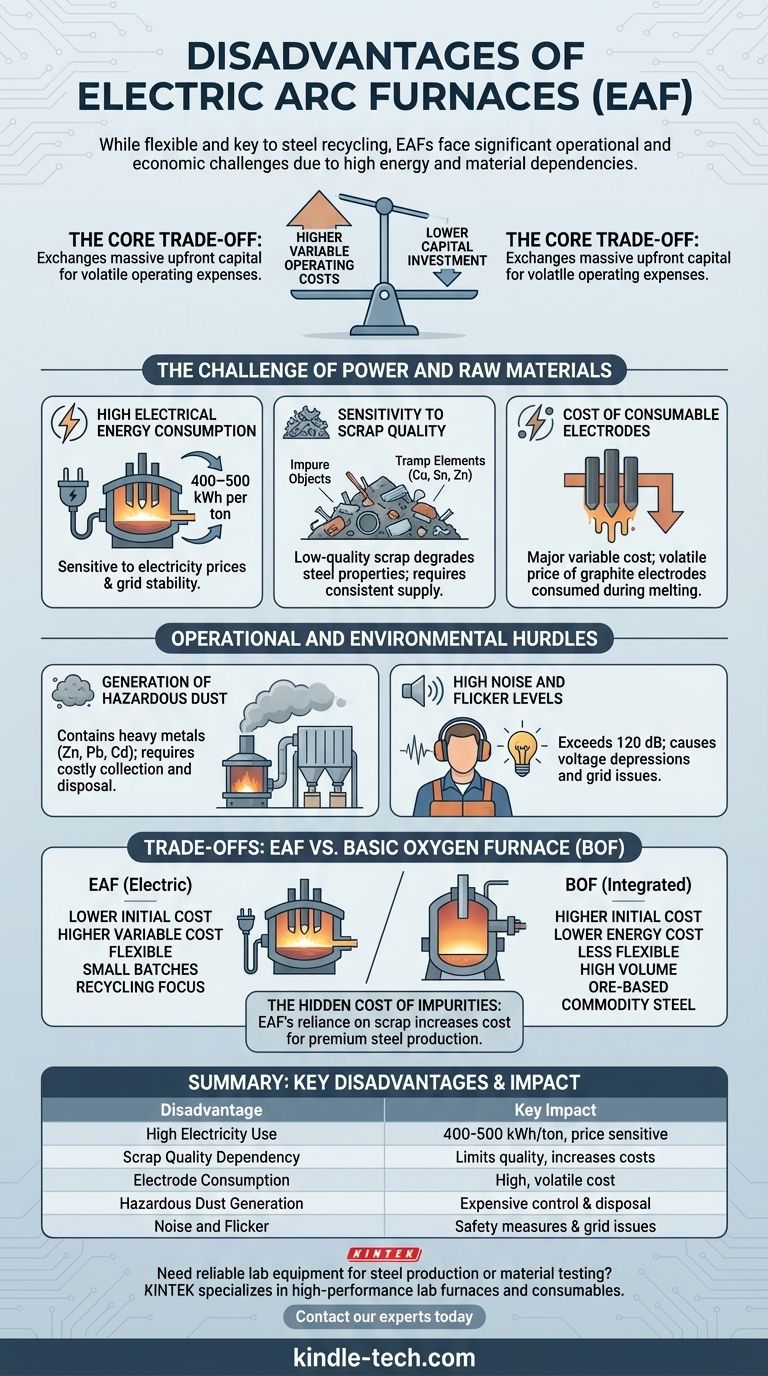

Sebbene sia altamente flessibile e un pilastro del moderno riciclo dell'acciaio, il Forno ad Arco Elettrico (FAE) non è esente da significativi svantaggi operativi ed economici. I suoi principali svantaggi sono l'elevatissimo consumo di elettricità, una dipendenza critica dalla qualità e dal costo del rottame di acciaio e la spesa continua per gli elettrodi di grafite di consumo. Questi fattori creano una serie distinta di sfide che devono essere gestite attentamente.

Il compromesso fondamentale di un Forno ad Arco Elettrico risiede nella sua struttura dei costi: scambia l'enorme investimento di capitale iniziale di un tradizionale altoforno con costi operativi variabili più elevati e più volatili, guidati principalmente dall'elettricità e dalle materie prime.

La Sfida dell'Energia e delle Materie Prime

La fattibilità di un'operazione FAE è direttamente collegata al costo e alla disponibilità dei suoi due input principali: elettricità e rottame metallico. Ciò crea dipendenze che sono spesso al di fuori del controllo dell'operatore dell'impianto.

Elevato Consumo di Energia Elettrica

Un FAE fonde l'acciaio utilizzando un immenso arco elettrico, rendendolo uno dei processi più energivori nell'industria pesante. Un forno tipico può consumare 400–500 kilowattora (kWh) di elettricità per tonnellata di acciaio prodotto.

Questo elevato consumo rende il costo operativo del forno estremamente sensibile ai prezzi locali dell'elettricità. Pone inoltre un carico significativo sulla rete elettrica regionale, potenzialmente richiedendo aggiornamenti infrastrutturali ed esponendo l'operazione a instabilità della rete o a schemi di prezzo basati sulla domanda.

Sensibilità alla Qualità del Rottame

I FAE utilizzano principalmente rottame di acciaio riciclato come materia prima principale. Sebbene questo sia un grande vantaggio ambientale, introduce una variabile di processo significativa: la qualità del rottame.

Il rottame di bassa qualità contiene elementi residui o "estranei" come rame, stagno e zinco. Questi elementi sono difficili da rimuovere e possono degradare le proprietà meccaniche del prodotto finale in acciaio, limitandone l'applicazione. Assicurarsi una fornitura costante di rottame di alta qualità e a basso residuo è una sfida logistica e finanziaria costante.

Costo degli Elettrodi di Consumo

Gli elettrodi di grafite che generano l'arco sono un materiale di consumo critico e costoso. Vengono gradualmente consumati attraverso l'ossidazione e la sublimazione durante il processo di fusione ad alta temperatura.

Il consumo di elettrodi è una componente importante dei costi variabili di un FAE. Il prezzo degli elettrodi di grafite di alta qualità può essere volatile, influenzando direttamente la redditività per tonnellata di acciaio.

Ostacoli Operativi e Ambientali

Oltre ai costi degli input, il processo FAE stesso genera sottoprodotti e condizioni che richiedono investimenti significativi in sistemi di controllo e mitigazione.

Generazione di Polveri Pericolose

L'intenso calore e le violente reazioni all'interno del forno vaporizzano i metalli, che poi si ossidano e formano un particolato fine noto come polvere FAE. Questa polvere è classificata come rifiuto pericoloso perché contiene metalli pesanti come zinco, piombo e cadmio.

La gestione della polvere FAE richiede sistemi di controllo ambientale estesi e costosi, come grandi filtri a maniche per la raccolta. Il corretto smaltimento o riciclo di questo materiale pericoloso rappresenta una spesa operativa significativa e permanente.

Elevati Livelli di Rumore e Sfarfallio (Flicker)

L'arco elettrico è intensamente rumoroso, con livelli sonori che superano regolarmente i 120 decibel. Ciò richiede involucri insonorizzati per il forno e protezione dell'udito per tutto il personale nelle vicinanze per conformarsi agli standard di salute e sicurezza sul lavoro.

Inoltre, l'enorme e fluttuante assorbimento di potenza può causare depressioni di tensione sulla rete elettrica, un fenomeno noto come sfarfallio (flicker), che può influenzare altri utenti sulla stessa rete.

Comprendere i Compromessi

Gli svantaggi di un FAE si comprendono meglio se confrontati con la sua alternativa principale, il Convertitore a Ossigeno Basico (BOF) utilizzato nei tradizionali acciaierie integrate.

Struttura dei Costi rispetto al Convertitore a Ossigeno Basico (BOF)

Un impianto FAE ha un costo di capitale iniziale molto inferiore rispetto a un impianto integrato, che richiede un impianto di coke, un altoforno e un BOF.

Tuttavia, il FAE ha costi variabili per tonnellata più elevati, guidati da elettricità ed elettrodi. Un BOF, che genera calore attraverso reazioni chimiche, ha costi energetici inferiori e utilizza materie prime più economiche come minerale di ferro e ghisa liquida, rendendolo più economico per la produzione ad alto volume.

Volume di Produzione e Flessibilità

I FAE sono molto flessibili. Possono essere avviati e arrestati relativamente facilmente, rendendoli ideali per produrre lotti più piccoli e gradi di acciaio speciali in risposta alla domanda del mercato.

Un BOF, al contrario, è progettato per la produzione continua e su larga scala di gradi di acciaio standard. È molto meno flessibile e opera in modo più efficiente quando funziona a capacità massima o quasi costante, 24 ore su 24.

I Costi Nascosti delle Impurità

Mentre un FAE eccelle nel riciclo, la dipendenza dal rottame comporta una battaglia costante contro le impurità. Il costo di approvvigionamento di rottame premium o di implementazione di passaggi di raffinazione aggiuntivi per rimuovere gli elementi estranei può rapidamente erodere i vantaggi economici del FAE. Un BOF, partendo da minerale di ferro purificato, offre un controllo molto maggiore sulla chimica finale dell'acciaio.

Fare la Scelta Giusta per il Tuo Obiettivo

La scelta della tecnologia di forno giusta dipende interamente dai tuoi obiettivi strategici, dalle condizioni di mercato e dalla posizione geografica.

- Se il tuo obiettivo principale è minimizzare l'investimento iniziale e massimizzare la flessibilità: Il FAE è la scelta superiore, ma devi modellare costi operativi elevati e potenzialmente volatili.

- Se il tuo obiettivo principale è produrre volumi molto elevati di acciaio standard: Un grande impianto integrato con Convertitore a Ossigeno Basico è probabilmente più economico, a condizione che tu abbia accesso a minerale di ferro e carbone da coke.

- Se il tuo obiettivo principale è la gestione ambientale e l'utilizzo di materiali riciclati: Il FAE è il leader indiscusso, poiché evita l'enorme impronta di CO2 di un altoforno e trasforma il rottame in una risorsa preziosa.

Comprendere questi svantaggi ti permette di modellare accuratamente il costo reale e la realtà operativa di un forno ad arco elettrico per le tue esigenze specifiche.

Tabella Riassuntiva:

| Svantaggio | Impatto Chiave |

|---|---|

| Elevato Consumo di Elettricità | 400-500 kWh per tonnellata, sensibile ai prezzi dell'energia |

| Dipendenza dalla Qualità del Rottame | Limita la qualità finale dell'acciaio, aumenta i costi |

| Consumo di Elettrodi | Costo elevato e volatile degli elettrodi di grafite |

| Generazione di Polveri Pericolose | Richiede sistemi di controllo e smaltimento costosi |

| Rumore e Sfarfallio (Flicker) | Necessita di misure di sicurezza e soluzioni per la stabilità della rete |

Hai bisogno di attrezzature di laboratorio affidabili per supportare la tua produzione di acciaio o i test sui materiali? KINTEK è specializzata in forni da laboratorio ad alte prestazioni, materiali di consumo e strumenti analitici su misura per i laboratori metallurgici. Sia che tu stia ottimizzando le operazioni FAE o ricercando nuove leghe, le nostre soluzioni migliorano la precisione, l'efficienza e la sicurezza. Contatta oggi i nostri esperti per trovare l'attrezzatura giusta per le tue esigenze di laboratorio!

Guida Visiva

Prodotti correlati

- Fornace a Tubo di Quarzo da Laboratorio Verticale Fornace Tubolare

- Fornace a Tubo di Quarzo da Laboratorio da 1700℃ con Forno Tubolare a Tubo di Allumina

- Fornace a Tubo di Quarzo da Laboratorio da 1400℃ con Forno Tubolare in Tubo di Allumina

- Fornace a Atmosfera Controllata da 1200℃ Fornace a Atmosfera Inerte di Azoto

- Fornace a muffola con sollevamento inferiore per laboratorio

Domande frequenti

- Perché il riscaldamento aumenta la temperatura? Comprendere la Danza Molecolare del Trasferimento di Energia

- Qual è lo spessore standard della placcatura? Ottimizzare Durabilità, Corrosione e Costo

- Qual è la temperatura di un forno a tubo di quarzo? Padroneggiare i limiti per un funzionamento sicuro ad alta temperatura

- Come si pulisce un forno a tubo di quarzo? Prevenire la contaminazione e prolungare la durata del tubo

- Qual è il processo di ricottura dei tubi? Ottieni morbidezza e duttilità ottimali per la tua tubazione