Al livello più alto, tutte le tecniche di deposizione di film sottili rientrano in due categorie principali: Deposizione Fisica e Deposizione Chimica. La differenza fondamentale risiede nel modo in cui il materiale del film arriva al substrato. I metodi fisici trasportano fisicamente un materiale da una sorgente solida alla superficie, mentre i metodi chimici utilizzano precursori chimici che reagiscono per creare un nuovo film solido direttamente sulla superficie.

La distinzione essenziale non è quale metodo sia superiore, ma quale meccanismo sia appropriato per il compito. La scelta tra un processo fisico o chimico dipende interamente dalle proprietà del film desiderate, dal materiale che viene depositato e dalla natura del substrato.

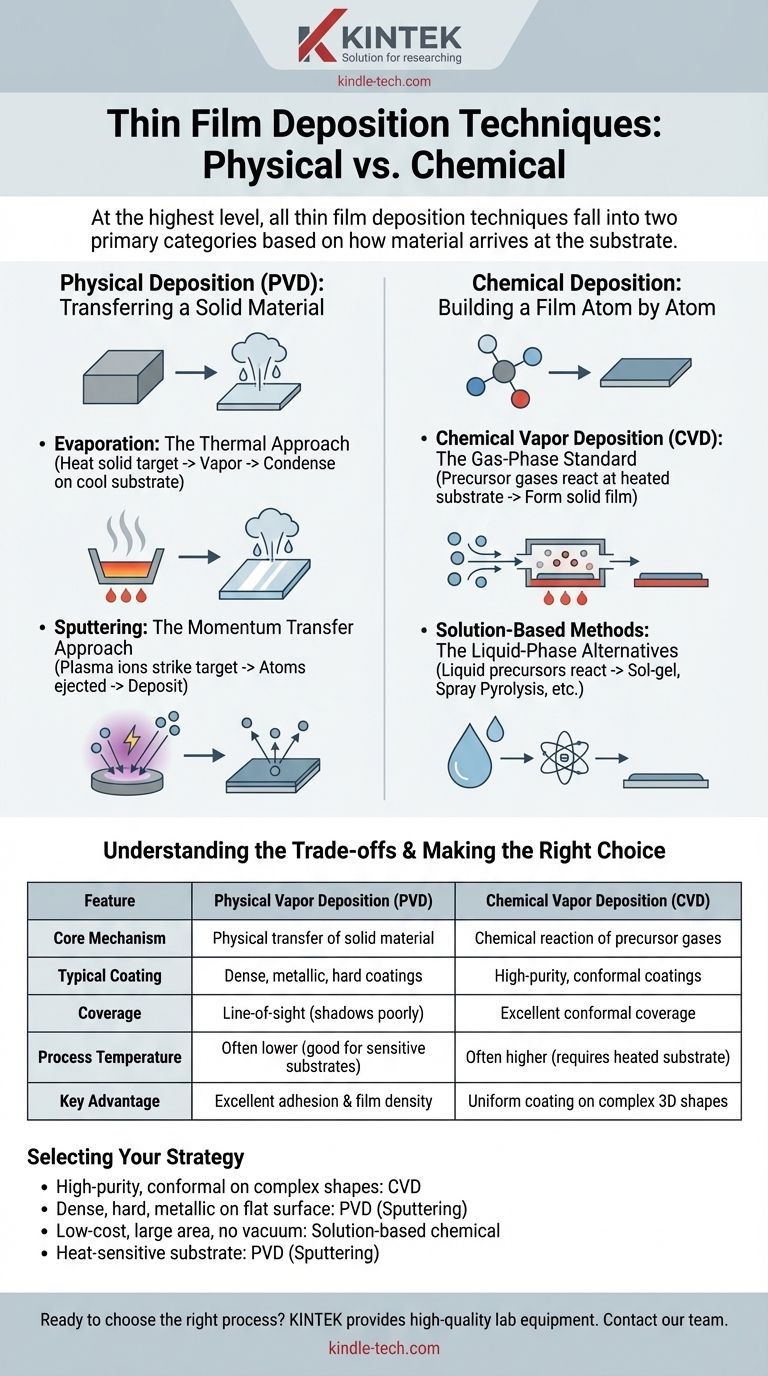

I Due Pilastri: Deposizione Fisica rispetto a Chimica

Ogni processo di deposizione di film sottili inizia con lo stesso obiettivo: applicare uno strato eccezionalmente sottile di materiale, spesso spesso solo pochi atomi o molecole, su una superficie chiamata substrato. Il metodo scelto per raggiungere questo obiettivo definisce le caratteristiche del film, dalla sua densità e purezza alla sua aderenza alla superficie.

La divisione fondamentale nella metodologia—fisica rispetto a chimica—fornisce un quadro chiaro per comprendere le tue opzioni.

Deposizione Fisica da Vapore (PVD): Trasferimento di un Materiale Solido

La Deposizione Fisica da Vapore (PVD) comprende una famiglia di processi che avvengono sottovuoto. Il principio fondamentale è prendere un materiale sorgente solido, convertirlo in vapore e farlo condensare sul substrato come film sottile.

Evaporazione: L'Approccio Termico

L'evaporazione è concettualmente il metodo PVD più semplice. Un materiale bersaglio solido in una camera a vuoto viene riscaldato fino a quando non evapora in forma gassosa. Questi atomi gassosi viaggiano attraverso il vuoto e si condensano sul substrato più freddo, molto simile al vapore che appanna uno specchio freddo.

Sputtering: L'Approccio di Trasferimento di Momento

Lo sputtering è un processo più energetico. Invece del calore, utilizza un plasma di un gas inerte, come l'argon. I ioni ad alta energia provenienti da questo plasma vengono accelerati per colpire il materiale bersaglio solido, sbalzando o "sputterando" fisicamente gli atomi. Questi atomi espulsi si depositano quindi sul substrato, formando un film denso e fortemente aderente.

Deposizione Chimica: Costruire un Film Atomo per Atomo

Le tecniche di deposizione chimica non iniziano con il materiale del film finale in forma solida. Invece, introducono precursori chimici che subiscono una reazione sul o vicino al substrato, formando il film desiderato come prodotto di tale reazione.

Deposizione Chimica da Vapore (CVD): Lo Standard in Fase Gassosa

Nella CVD, i gas precursori vengono introdotti in una camera di reazione contenente un substrato riscaldato. Il calore fornisce l'energia necessaria per innescare una reazione chimica tra i gas, che si traduce nella deposizione di un film solido ad alta purezza sulla superficie del substrato.

Metodi a Base di Soluzione: Le Alternative in Fase Liquida

Questa ampia categoria comprende tecniche come il sol-gel, la pirolisi a spruzzo e la deposizione in bagno chimico. Il principio unificante è l'uso di precursori chimici liquidi invece di gas. Questi metodi spesso operano a temperature più basse e non richiedono sempre un vuoto, rendendoli potenzialmente più semplici ed economici per determinate applicazioni.

Comprendere i Compromessi: Perché Scegliere l'Uno Rispetto all'Altro?

La decisione di utilizzare PVD o un metodo chimico comporta chiari compromessi ingegneristici. Ogni approccio offre vantaggi distinti a seconda dell'applicazione finale.

Copertura Conforme

La CVD eccelle nella creazione di rivestimenti altamente conformi, il che significa che può coprire uniformemente forme tridimensionali complesse. Poiché il precursore è un gas, può fluire e reagire all'interno di minuscole fessure. La PVD, essendo un processo "a linea di vista", fatica a rivestire uniformemente le aree in ombra o sottosquadro.

Temperatura e Substrato

Molti processi CVD richiedono alte temperature per guidare le reazioni chimiche. Le tecniche PVD, in particolare lo sputtering, possono spesso essere eseguite a temperature molto più basse, rendendole adatte per substrati sensibili al calore come plastiche o componenti elettronici pre-processati.

Purezza e Densità

I processi PVD, in particolare lo sputtering, sono rinomati per produrre film con densità molto elevata e eccellente adesione. L'ambiente sottovuoto riduce al minimo le impurità e la natura energetica degli atomi sputterati li aiuta a formare uno strato densamente impacchettato.

Composizione del Film

La PVD è eccellente per depositare materiali come metalli puri, leghe e alcuni composti che possono essere facilmente reperiti come bersaglio solido. La CVD offre maggiore flessibilità per depositare composti unici o complessi, come nitruro di silicio o carburo di titanio, controllando con precisione la miscela di gas precursori.

Prendere la Scelta Giusta per il Tuo Obiettivo

La selezione della strategia di deposizione corretta richiede l'allineamento delle capacità del processo con il tuo obiettivo principale.

- Se il tuo obiettivo principale è un rivestimento ad alta purezza e uniforme su forme complesse: La Deposizione Chimica da Vapore (CVD) è spesso la scelta superiore grazie alla sua natura non a linea di vista.

- Se il tuo obiettivo principale è un rivestimento denso, duro o metallico su una superficie piana: La Deposizione Fisica da Vapore (PVD), in particolare lo sputtering, offre un eccellente controllo, adesione e purezza.

- Se il tuo obiettivo principale è la deposizione a basso costo su una vasta area senza vuoto: Considera i metodi chimici a base di soluzione come la pirolisi a spruzzo o il sol-gel per la loro semplicità operativa.

- Se il tuo obiettivo principale è depositare su un substrato sensibile al calore: I metodi PVD come lo sputtering offrono una finestra di elaborazione a temperatura più bassa rispetto a molte tecniche CVD convenzionali.

Comprendere il meccanismo fondamentale—trasferimento fisico rispetto a reazione chimica—è la chiave per navigare nel panorama della tecnologia dei film sottili e scegliere il processo ottimale per la tua applicazione.

Tabella Riassuntiva:

| Caratteristica | Deposizione Fisica da Vapore (PVD) | Deposizione Chimica da Vapore (CVD) |

|---|---|---|

| Meccanismo Principale | Trasferimento fisico di materiale solido | Reazione chimica di gas precursori |

| Rivestimento Tipico | Rivestimenti densi, metallici, duri | Rivestimenti conformi ad alta purezza |

| Copertura | Linea di vista (ombreggia male) | Eccellente copertura conforme |

| Temperatura di Processo | Spesso più bassa (buona per substrati sensibili) | Spesso più alta (richiede substrato riscaldato) |

| Vantaggio Chiave | Eccellente adesione e densità del film | Rivestimento uniforme su forme 3D complesse |

Pronto a scegliere il giusto processo di deposizione di film sottili per il tuo laboratorio?

In KINTEK, siamo specializzati nella fornitura di attrezzature e materiali di consumo di alta qualità per tutte le tue esigenze di deposizione di film sottili. Sia che tu abbia bisogno dei rivestimenti densi di un sistema PVD o della copertura conforme di un sistema CVD, i nostri esperti possono aiutarti a selezionare la soluzione perfetta per migliorare la tua ricerca e sviluppo.

Contatta il nostro team oggi stesso per discutere la tua applicazione specifica e scoprire come KINTEK può supportare il successo del tuo laboratorio.

Guida Visiva

Prodotti correlati

- Sistema di apparecchiature per deposizione chimica da vapore CVD Forno a tubo PECVD con gassificatore a liquido Macchina PECVD

- Macchina per forni a tubo per deposizione chimica da vapore potenziata al plasma rotante inclinato PECVD

- Sistema RF PECVD Deposizione Chimica da Vapore Potenziata da Plasma a Radiofrequenza RF PECVD

- Sistema di apparecchiature per forni a tubo CVD personalizzati versatili per deposizione chimica da vapore

- Macchina per forni a pressa sottovuoto per laminazione e riscaldamento

Domande frequenti

- Cos'è la PECVD nei semiconduttori? Abilitare la deposizione di film sottili a bassa temperatura per i circuiti integrati

- Qual è la differenza tra PECVD e CVD? Sblocca il giusto metodo di deposizione di film sottili

- Quali sono le fasi del processo CVD? Una guida alla deposizione di film sottili di precisione

- Di che colore sono i diamanti CVD? Comprendere il processo dalla tinta marrone alla bellezza incolore

- Come funziona il PECVD? Consente la deposizione di film sottili di alta qualità a bassa temperatura