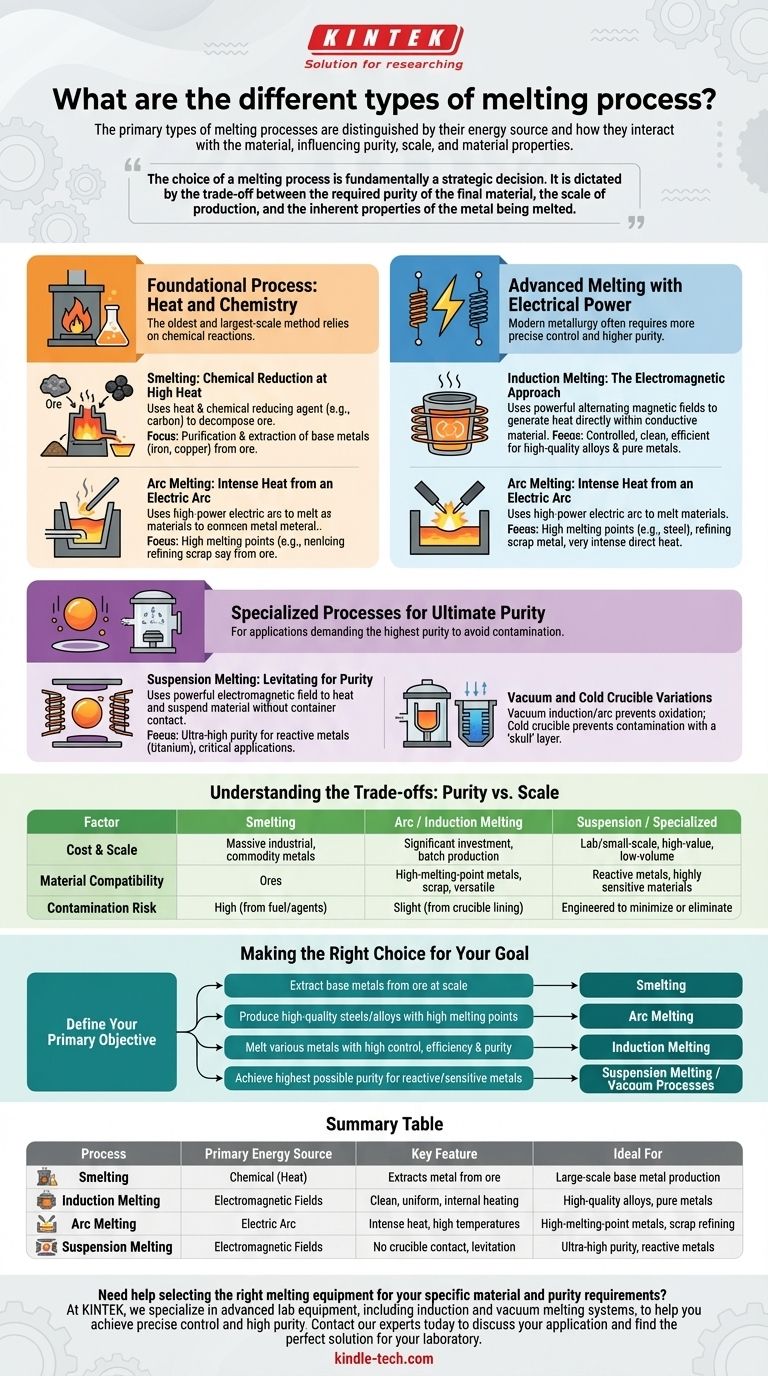

I tipi primari di processi di fusione si distinguono per la loro fonte di energia e per il modo in cui interagiscono con il materiale. I principali metodi industriali includono la fusione per estrazione, che utilizza la riduzione chimica; la fusione ad arco, che utilizza un intenso arco elettrico; e la fusione a induzione, che utilizza campi elettromagnetici. Per applicazioni che richiedono la massima purezza, vengono impiegate tecniche specializzate come la fusione in sospensione per evitare completamente la contaminazione.

La scelta di un processo di fusione è fondamentalmente una decisione strategica. È dettata dal compromesso tra la purezza richiesta del materiale finale, la scala di produzione e le proprietà intrinseche del metallo da fondere.

Processo Fondamentale: Calore e Chimica

Il metodo più antico e su più larga scala si basa su reazioni chimiche non solo per fondere ma anche per estrarre il metallo dal suo stato grezzo e impuro.

Fusione per estrazione: Riduzione Chimica ad Alta Temperatura

La fusione per estrazione è una forma di metallurgia estrattiva. Utilizza calore e un agente riducente chimico, come il carbonio, per decomporre un minerale, allontanando altri elementi come gas o scorie e lasciando dietro il metallo fuso.

Questo processo non riguarda solo la fusione; riguarda la purificazione e l'estrazione. È il processo fondamentale per la produzione di metalli di base come ferro, rame e stagno dai loro minerali naturali.

Fusione Avanzata con Energia Elettrica

La metallurgia moderna spesso richiede un controllo più preciso e una purezza maggiore di quanto la fusione per estrazione possa offrire. Questi metodi si basano sull'energia elettrica per generare calore pulito e contenuto.

Fusione a Induzione: L'Approccio Elettromagnetico

La fusione a induzione utilizza potenti campi magnetici alternati per generare calore direttamente all'interno del materiale conduttivo. Le bobine che circondano un crogiolo creano un campo magnetico, che induce correnti elettriche vorticose (correnti parassite) nella carica metallica.

La resistenza del metallo a queste correnti genera calore intenso e uniforme dall'interno verso l'esterno. Questo metodo è altamente controllato, pulito ed efficiente, rendendolo ideale per la produzione di leghe di alta qualità e metalli puri.

Fusione ad Arco: Calore Intenso da un Arco Elettrico

Un forno ad arco elettrico (EAF) utilizza un arco elettrico ad alta potenza per fondere i materiali. Una massiccia corrente elettrica salta attraverso un divario tra gli elettrodi e la carica metallica, creando un arco con una temperatura di migliaia di gradi.

Questo calore intenso e diretto è altamente efficace per fondere metalli con punti di fusione molto elevati, come l'acciaio, e per raffinare rottami metallici in nuovi prodotti di alta qualità.

Processi Specializzati per la Massima Purezza

Per applicazioni aerospaziali, elettroniche o mediche, anche le impurità in tracce sono inaccettabili. Questi processi sono progettati per eliminare la principale fonte di contaminazione: il contatto con un crogiolo.

Fusione in Sospensione: Levitazione per la Purezza

La fusione in sospensione, spesso chiamata fusione per levitazione, utilizza un potente campo elettromagnetico sia per riscaldare che per sospendere il materiale. Il metallo galleggia all'interno di un vuoto o di un'atmosfera inerte mentre si fonde, senza mai toccare la parete di un contenitore.

Questa completa mancanza di contatto garantisce un'altissima purezza, rendendola essenziale per la lavorazione di metalli altamente reattivi come il titanio o per la creazione di materiali in cui qualsiasi contaminazione sarebbe catastrofica.

Variazioni di Crogiolo a Vuoto e Freddo

Per migliorare ulteriormente la purezza, la fusione a induzione e ad arco può essere eseguita all'interno di una camera a vuoto. La fusione a induzione sotto vuoto previene l'ossidazione e aiuta a estrarre gas disciolti come ossigeno e idrogeno dal metallo fuso.

Un design a crogiolo freddo è un altro metodo per prevenire la contaminazione. Il crogiolo è costituito da segmenti di rame raffreddati ad acqua, il che provoca la formazione di uno strato sottile e solido del materiale da fondere — una "crosta" — contro la parete, contenendo il resto del metallo liquido.

Comprendere i Compromessi: Purezza vs. Scala

Nessun singolo processo di fusione è universalmente superiore. La scelta ottimale dipende dal bilanciamento dei costi, del materiale da lavorare e dei requisiti di qualità finali.

Costo e Scala di Produzione

La fusione per estrazione è un'operazione industriale massiccia adatta per metalli di base. I forni ad arco e a induzione rappresentano un investimento di capitale significativo ma offrono flessibilità per la produzione in lotti. La fusione in sospensione è un processo di laboratorio o su piccola scala, riservato a materiali di basso volume e alto valore.

Compatibilità dei Materiali

La fusione per estrazione è progettata specificamente per i minerali. La fusione ad arco eccelle con metalli ad alto punto di fusione e riciclo di rottami. La fusione a induzione è altamente versatile per la maggior parte dei metalli e delle leghe conduttive. I processi in sospensione e sotto vuoto sono necessari per metalli reattivi che altrimenti sarebbero contaminati.

Rischio di Contaminazione

Il rischio di contaminazione è un fattore critico di differenziazione. La fusione per estrazione introduce elementi dal combustibile e dagli agenti fondenti. La fusione ad arco e a induzione standard rischia una leggera contaminazione dal rivestimento del crogiolo. I metodi in sospensione e a crogiolo freddo sono progettati specificamente per minimizzare o eliminare questo rischio.

Fare la Scelta Giusta per il Tuo Obiettivo

La selezione di un processo inizia con la definizione del tuo obiettivo primario.

- Se il tuo obiettivo principale è estrarre metalli di base dal minerale su larga scala: La fusione per estrazione è il processo industriale consolidato.

- Se il tuo obiettivo principale è produrre acciai o leghe di alta qualità con alti punti di fusione: La fusione ad arco fornisce l'intenso calore e la capacità di raffinazione necessari.

- Se il tuo obiettivo principale è fondere vari metalli con elevato controllo, efficienza e purezza: La fusione a induzione offre le migliori prestazioni a tutto tondo.

- Se il tuo obiettivo principale è raggiungere la massima purezza possibile per metalli reattivi o sensibili: La fusione in sospensione o processi specializzati sotto vuoto sono necessari per eliminare la contaminazione.

Comprendere queste differenze fondamentali ti consente di selezionare un processo che si allinea perfettamente con il tuo materiale, i requisiti di purezza e la scala operativa.

Tabella Riepilogativa:

| Processo | Fonte di Energia Primaria | Caratteristica Chiave | Ideale Per |

|---|---|---|---|

| Fusione per estrazione | Chimica (Calore) | Estrae metallo dal minerale | Produzione su larga scala di metalli di base (es. ferro, rame) |

| Fusione a Induzione | Campi Elettromagnetici | Riscaldamento pulito, uniforme, interno | Leghe di alta qualità, metalli puri, applicazioni versatili |

| Fusione ad Arco | Arco Elettrico | Calore intenso, alte temperature | Metalli ad alto punto di fusione (es. acciaio), raffinazione di rottami metallici |

| Fusione in Sospensione | Campi Elettromagnetici | Nessun contatto con il crogiolo, levitazione | Purezza ultra-elevata, metalli reattivi (es. titanio), applicazioni sensibili |

Hai bisogno di aiuto per selezionare l'attrezzatura di fusione giusta per il tuo materiale specifico e i requisiti di purezza? La scelta del processo di fusione è fondamentale per il tuo successo. In KINTEK, siamo specializzati in attrezzature da laboratorio avanzate, inclusi sistemi di fusione a induzione e sotto vuoto, per aiutarti a ottenere un controllo preciso e un'elevata purezza per i tuoi materiali. Che tu stia sviluppando nuove leghe o raffinando metalli di alto valore, la nostra esperienza ti garantisce le prestazioni di cui hai bisogno. Contatta i nostri esperti oggi stesso per discutere la tua applicazione e trovare la soluzione perfetta per il tuo laboratorio.

Guida Visiva

Prodotti correlati

- Fornace a Induzione Sottovuoto su Scala di Laboratorio

- Fornace a vuoto di molibdeno per trattamento termico

- Fornace a fusione a induzione ad arco sotto vuoto non consumabile

- Fornace per Trattamento Termico Sottovuoto e Fornace per Fusione a Induzione a Levitazione

- Fornace per Trattamento Termico Sottovuoto in Grafite da 2200 ℃

Domande frequenti

- Come funziona l'induzione nel vuoto? Ottieni la fusione di metalli ultra-puri con VIM

- Come funziona un forno VIM? Ottieni la massima purezza nella fusione di metalli ad alte prestazioni

- Cos'è la tecnica di fusione ad arco sotto vuoto? Scopri la precisione della fusione a induzione sotto vuoto

- Qual è il processo di fusione sotto vuoto? Ottenere metalli ultra-puri per applicazioni critiche

- Quali sono i vantaggi della fusione a induzione? Ottieni una fusione dei metalli più veloce, più pulita e più controllata