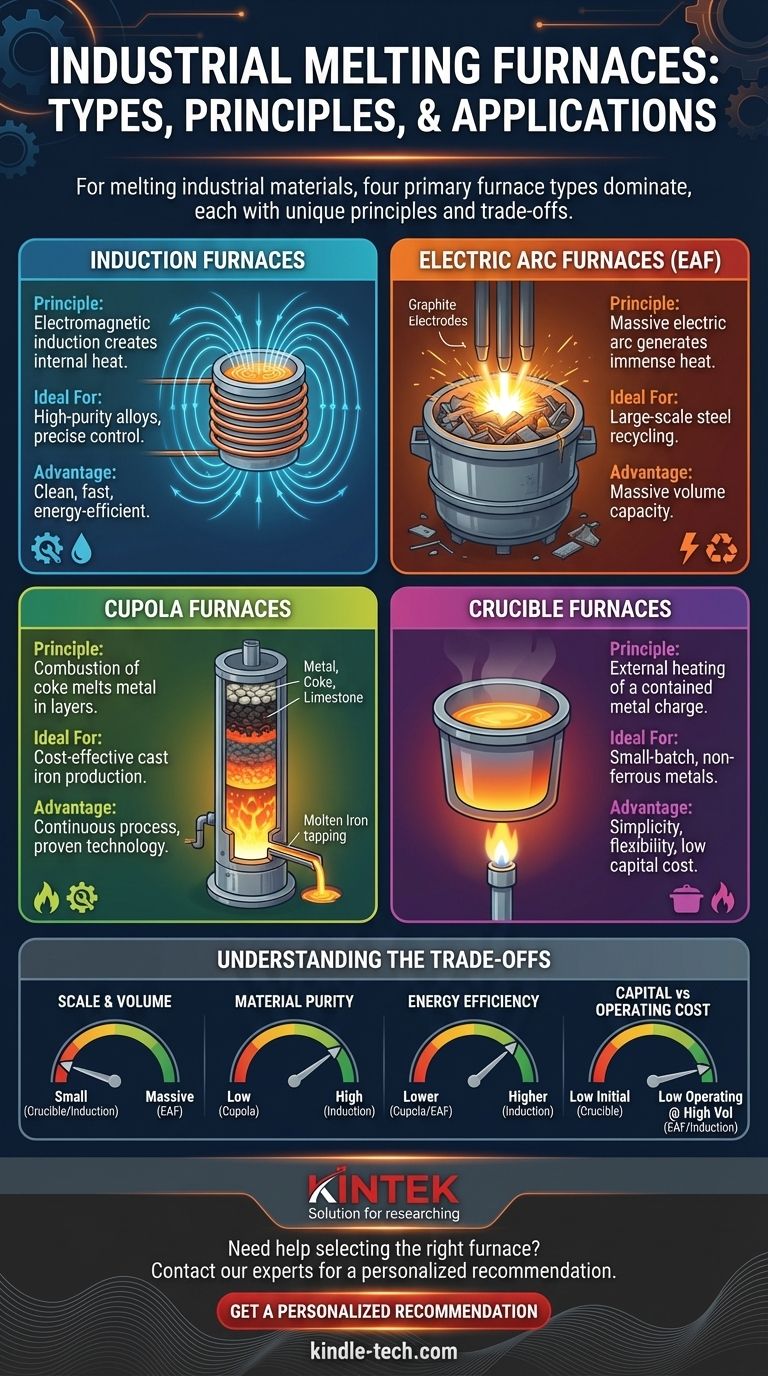

Per la fusione di materiali industriali, i quattro tipi principali di forni sono i forni a induzione, i forni ad arco elettrico (EAF), i forni a cubilotto e i forni a crogiolo. Ognuno opera su un principio diverso ed è adatto a materiali specifici, scale di produzione ed esigenze di purezza. Sebbene esistano altri tipi di forni, come i forni al plasma o a vuoto, questi sono tipicamente utilizzati per processi termici più specializzati piuttosto che per la fusione generica.

Il fattore più critico nella scelta di un forno non è trovare quello "migliore", ma abbinare la tecnologia al tuo obiettivo specifico. La decisione dipende dai compromessi tra scala di produzione, purezza del materiale, efficienza energetica e costo operativo.

I Quattro Fondamentali: Forni per la Fusione Industriale

La stragrande maggioranza della fusione di metalli industriali è gestita da quattro principali configurazioni di forni. Comprendere i loro principi operativi fondamentali rivela le loro applicazioni ideali.

Forni a Induzione

Un forno a induzione utilizza potenti correnti elettriche alternate per creare un forte campo elettromagnetico attorno al metallo. Questo campo induce correnti elettriche vorticose (correnti parassite) all'interno del metallo stesso, generando calore intenso in modo rapido e pulito.

Poiché il calore viene generato direttamente all'interno del materiale, il processo è estremamente veloce, pulito ed efficiente dal punto di vista energetico. Questo metodo fornisce anche un eccellente controllo della temperatura e minimizza la perdita di preziosi elementi di lega.

Forni ad Arco Elettrico (EAF)

Un forno ad arco elettrico fonde il materiale creando un arco elettrico massiccio tra grandi elettrodi di grafite e la carica metallica. L'arco genera un'immensa energia termica, raggiungendo temperature sufficientemente elevate da fondere tonnellate di materiale in breve tempo.

Gli EAF sono i cavalli di battaglia dell'industria siderurgica, in particolare per il riciclo di rottami ferrosi. Il loro vantaggio principale è la capacità di gestire volumi molto grandi, rendendoli essenziali per la produzione di acciaio su larga scala.

Forni a Cubilotto

Un cubilotto è un forno verticale alto e cilindrico. Strati di metallo (come ghisa e rottami), coke (un combustibile ad alto contenuto di carbonio) e calcare (un agente fondente) vengono caricati dall'alto. Mentre il coke brucia, fonde il metallo, che scorre verso il basso per essere spillato.

Sebbene sia una tecnologia più tradizionale, i cubilotti sono ancora ampiamente utilizzati per la produzione economicamente vantaggiosa di ghise nelle fonderie. Sono un processo continuo, a differenza dei processi a batch degli EAF o dei forni a induzione.

Forni a Crogiolo

Un forno a crogiolo è una delle configurazioni più semplici. Consiste in un contenitore resistente alle alte temperature, o crogiolo, che contiene la carica metallica. Il crogiolo viene quindi riscaldato esternamente da una fiamma o da un elemento riscaldante elettrico.

Questi forni sono ideali per lotti più piccoli e sono comunemente usati per fondere metalli non ferrosi come alluminio, ottone e bronzo. La loro semplicità e il minor costo di capitale li rendono accessibili per fonderie e laboratori più piccoli.

Forni Specializzati e Specifici per Processo

Oltre ai quattro principali, altri forni sono utilizzati per applicazioni altamente specifiche, spesso incentrate su materiali avanzati o processi diversi dalla semplice fusione.

Forni al Plasma

I forni al plasma utilizzano un getto di gas ionizzato (plasma) per generare calore estremo. Sono utilizzati per materiali che richiedono punti di fusione molto elevati, come ceramiche o metalli refrattari. Questa tecnologia può produrre un prodotto finale di elevata purezza.

Forni a Tubo e a Vuoto: Per la Lavorazione Termica

È importante distinguere la fusione da altri processi termici. I forni a tubo e a vuoto sono strumenti critici, ma generalmente non vengono utilizzati per trasformare grandi volumi di metallo solido in uno stato liquido per la colata.

Invece, la loro funzione è il trattamento termico. Questo include processi come la ricottura (ammorbidimento del metallo), la brasatura (unione di materiali), la purificazione e la tempra, dove il controllo preciso della temperatura in un'atmosfera controllata è più importante della fusione di massa.

Comprendere i Compromessi

Nessuna singola tecnologia di forno è universalmente superiore. La scelta giusta dipende interamente dal bilanciamento dei fattori operativi chiave.

Scala e Volume

Gli EAF sono costruiti per una scala massiccia, fondendo oltre 100 tonnellate di acciaio alla volta. Al contrario, i forni a induzione e a crogiolo sono più adatti per lotti più piccoli e più flessibili, da pochi chilogrammi a diverse tonnellate.

Purezza e Controllo del Materiale

I forni a induzione offrono il più alto livello di controllo e purezza. L'azione di agitazione elettromagnetica promuove una miscela omogenea e l'assenza di sottoprodotti di combustione garantisce la pulizia. I cubilotti, che bruciano coke direttamente con il metallo, offrono il minor controllo sulla chimica finale.

Fonte di Energia ed Efficienza

I forni a induzione sono riconosciuti per la loro elevata efficienza energetica, poiché convertono l'energia elettrica direttamente in calore all'interno del metallo. Anche gli EAF sono alimentati elettricamente ma consumano enormi quantità di energia a causa delle loro dimensioni. I cubilotti si basano su una fonte di combustibile chimico (coke), che comporta diverse considerazioni sui costi e sull'ambiente.

Costi di Capitale rispetto ai Costi Operativi

I forni a crogiolo hanno tipicamente il costo di investimento iniziale più basso, rendendoli accessibili per le piccole operazioni. Le installazioni di forni EAF e a induzione su larga scala rappresentano notevoli spese in conto capitale, ma possono offrire costi operativi inferiori per tonnellata a volumi elevati.

Fare la Scelta Giusta per la Tua Applicazione

La tua decisione finale deve essere guidata dal tuo obiettivo finale. Analizza le tue priorità operative per selezionare la tecnologia più efficace.

- Se la tua priorità principale è il riciclo di acciaio su larga scala: Un forno ad arco elettrico è lo standard industriale per la sua enorme capacità di volume.

- Se la tua priorità principale sono le leghe ad alta purezza e il controllo preciso della temperatura: Un forno a induzione offre una pulizia, un'efficienza e un controllo senza pari.

- Se la tua priorità principale è la produzione continua ed economicamente vantaggiosa di ghisa: Un forno a cubilotto rimane una soluzione robusta e collaudata.

- Se la tua priorità principale è la fusione di metalli non ferrosi in piccoli lotti: Un forno a crogiolo offre semplicità, flessibilità e una bassa barriera all'ingresso.

In definitiva, il forno più efficace è quello che si allinea perfettamente con il tuo materiale, la scala di produzione e i requisiti di qualità.

Tabella Riassuntiva:

| Tipo di Forno | Ideale per | Vantaggio Chiave |

|---|---|---|

| Forno a Induzione | Leghe ad alta purezza, controllo preciso | Fusione pulita, veloce ed efficiente dal punto di vista energetico |

| Forno ad Arco Elettrico (EAF) | Riciclo di acciaio su larga scala | Capacità di volume massiccia |

| Forno a Cubilotto | Produzione di ghisa economicamente vantaggiosa | Processo continuo, tecnologia collaudata |

| Forno a Crogiolo | Fusione di metalli non ferrosi in piccoli lotti | Semplicità, flessibilità, basso costo di capitale |

Ancora incerto su quale forno di fusione sia giusto per il tuo laboratorio o la tua linea di produzione?

Il team di KINTEK è specializzato in attrezzature da laboratorio e materiali di consumo, comprese soluzioni per la lavorazione termica. Possiamo aiutarti ad analizzare i tuoi specifici requisiti di materiale, volume e purezza per selezionare la tecnologia di forno perfetta per la tua applicazione.

Contatta oggi i nostri esperti per discutere le tue esigenze e scoprire come l'attrezzatura giusta può migliorare la tua efficienza, il controllo e la qualità del prodotto finale.

Ottieni una Raccomandazione Personalizzata

Guida Visiva

Prodotti correlati

- Sistema di filatura per fusione a induzione sotto vuoto Forno ad arco

- Fornace per Trattamento Termico Sottovuoto e Fornace per Fusione a Induzione a Levitazione

- Fornace a Tubo di Quarzo da Laboratorio da 1400℃ con Forno Tubolare in Tubo di Allumina

- Fornace a Pressa Calda a Induzione Sottovuoto 600T per Trattamento Termico e Sinterizzazione

- Fornace a Idrogeno Inertee Controllato all'Azoto

Domande frequenti

- Cos'è lo sputtering a magnetron a radiofrequenza (RF)? Una guida alla deposizione di film sottili isolanti

- A cosa servono i sistemi di sputtering? Una guida alla deposizione avanzata di film sottili

- Cos'è una macchina di sputtering? Una guida alla deposizione di film sottili di alta qualità

- Quali sono i diversi metodi di fusione? Una guida alla scelta del forno industriale giusto

- Cos'è la sputtering a magnetron? Una guida alla deposizione di film sottili di alta qualità