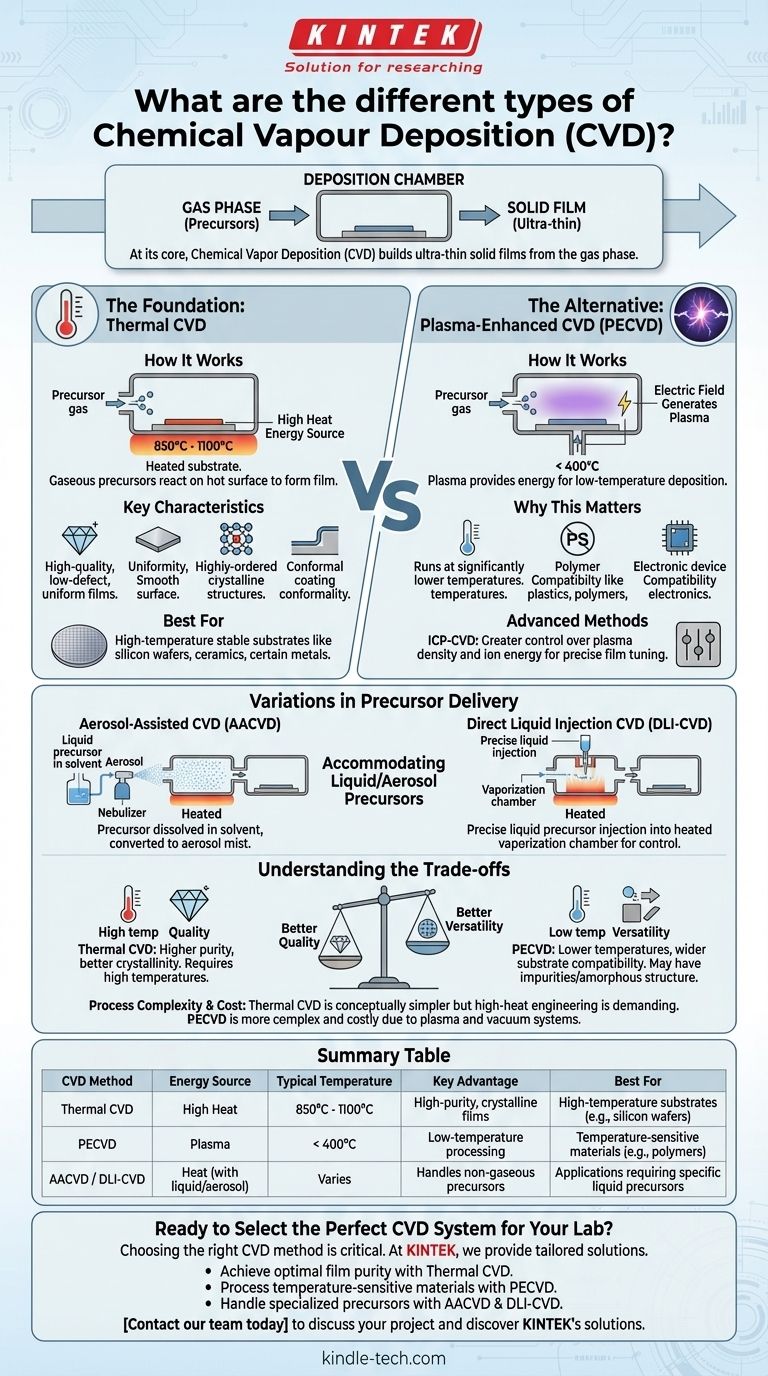

Nella sua essenza, la deposizione chimica da fase vapore (CVD) è un processo per costruire film solidi ultrasottili a partire dalla fase gassosa. I diversi tipi di CVD si distinguono principalmente in base alla fonte di energia utilizzata per guidare la reazione chimica: più comunemente calore elevato (CVD Termico) o un plasma ricco di energia (CVD Potenziato al Plasma). Altre varianti si concentrano sull'adattamento di diversi precursori chimici, come quelli erogati in forma liquida o aerosol.

L'esistenza di diversi metodi CVD si riduce a un compromesso fondamentale. Devi scegliere tra l'alta qualità dei film prodotti dai processi ad alta temperatura e la versatilità dei processi a temperatura più bassa, assistiti da plasma, necessari per i materiali sensibili.

Le Basi: CVD Termico

Come Funziona

Il CVD Termico è la forma classica del processo. Un substrato viene posto in una camera e riscaldato a una temperatura molto elevata, tipicamente tra 850°C e 1100°C. Vengono quindi introdotti precursori chimici gassosi, che reagiscono o si decompongono sulla superficie calda per formare un film solido e sottile.

Caratteristiche Chiave

Questo metodo è rinomato per produrre film di alta qualità con bassi difetti e un'eccellente uniformità. La sua capacità di creare strutture cristalline altamente ordinate lo rende un approccio leader per la produzione di materiali avanzati come il grafene per l'elettronica ad alte prestazioni. I film risultanti sono anche altamente conformi, il che significa che rivestono la superficie sottostante in modo uniforme, indipendentemente dalla sua topografia.

L'Alternativa: CVD Potenziato al Plasma (PECVD)

Il Ruolo del Plasma

Il PECVD è stato sviluppato per superare il limite principale del CVD Termico: il suo requisito di calore estremo. Invece di fare affidamento esclusivamente sulla temperatura, il PECVD utilizza un campo elettrico per generare un plasma, un gas ionizzato contenente particelle ad alta energia.

Perché è Importante

Questo plasma fornisce l'energia necessaria per scomporre i gas precursori e guidare la reazione di deposizione. Di conseguenza, il processo può essere eseguito a temperature significativamente più basse, spesso inferiori a 400°C. Ciò rende il PECVD essenziale per depositare film su substrati che non possono resistere al calore elevato, come plastiche, polimeri e dispositivi elettronici completamente assemblati.

Metodi al Plasma Avanzati

Tecniche più avanzate come il CVD a Plasma Accoppiato Induttivamente (ICP-CVD) offrono un controllo ancora maggiore sulla densità del plasma e sull'energia degli ioni. Ciò fornisce agli ingegneri una messa a punto più precisa delle proprietà del film finale.

Variazioni nella Consegna dei Precursori

CVD Assistito da Aerosol (AACVD)

Alcuni precursori chimici non si trasformano facilmente in gas. L'AACVD risolve questo problema sciogliendo il precursore in un solvente e generando una nebbia fine, o aerosol. Questo aerosol viene quindi trasportato nella camera di deposizione, dove vaporizza vicino al substrato caldo per rilasciare la sostanza chimica per la deposizione.

CVD a Iniezione Diretta di Liquido (DLI-CVD)

Simile all'AACVD, il DLI-CVD è progettato per precursori liquidi. In questo metodo, una quantità precisa di precursore liquido viene iniettata in una camera di vaporizzazione riscaldata. Questa tecnica offre un eccellente controllo sul flusso del materiale, fondamentale per una crescita del film coerente e ripetibile.

Comprendere i Compromessi

Temperatura vs. Qualità del Film

Questo è il compromesso più critico nel CVD. Le alte temperature del CVD Termico generalmente producono film con maggiore purezza e migliore cristallinità. Poiché il PECVD opera a temperature più basse, i suoi film possono talvolta contenere impurità (come l'idrogeno dai gas precursori) o avere una struttura amorfa meno ordinata.

Compatibilità con il Substrato

Il vantaggio determinante del PECVD è la sua compatibilità con un'ampia gamma di materiali. L'alto calore del CVD Termico ne limita severamente l'uso a substrati termicamente stabili, come wafer di silicio, ceramiche o alcuni metalli.

Complessità e Costo del Processo

I sistemi CVD Termici sono concettualmente più semplici, ma l'ingegneria richiesta per un funzionamento sicuro ad alta temperatura è impegnativa. I sistemi PECVD sono più complessi a causa della necessità di generazione di plasma, sistemi a vuoto e fonti di alimentazione a radiofrequenza (RF), il che può aumentare i costi di attrezzatura e operativi.

Fare la Scelta Giusta per il Tuo Obiettivo

La selezione del metodo CVD corretto richiede una chiara comprensione del tuo obiettivo principale.

- Se la tua attenzione principale è la massima purezza e cristallinità del film possibile: Inizia con il CVD Termico, supponendo che il tuo substrato possa tollerare temperature che spesso superano gli 800°C.

- Se la tua attenzione principale è depositare film su materiali sensibili alla temperatura (come polimeri o elettronica completata): Il PECVD è la scelta essenziale, poiché utilizza il plasma per aggirare la necessità di calore estremo.

- Se la tua attenzione principale è utilizzare un precursore liquido o a bassa volatilità specifico: Indaga sistemi specializzati come AACVD o DLI-CVD progettati per fonti chimiche non gassose.

Comprendere queste distinzioni fondamentali ti consente di selezionare il metodo CVD preciso che si allinea con i tuoi requisiti di materiale, substrato e prestazioni.

Tabella Riassuntiva:

| Metodo CVD | Fonte di Energia | Temperatura Tipica | Vantaggio Chiave | Ideale Per |

|---|---|---|---|---|

| CVD Termico | Calore Elevato | 850°C - 1100°C | Film cristallini ad alta purezza | Substrati ad alta temperatura (es. wafer di silicio) |

| PECVD | Plasma | < 400°C | Elaborazione a bassa temperatura | Materiali sensibili alla temperatura (es. polimeri) |

| AACVD / DLI-CVD | Calore (con precursore liquido/aerosol) | Variabile | Gestisce precursori non gassosi | Applicazioni che richiedono precursori liquidi specifici |

Pronto a Selezionare il Sistema CVD Perfetto per il Tuo Laboratorio?

Scegliere il metodo di deposizione chimica da fase vapore giusto è fondamentale per ottenere la qualità del film e la compatibilità del substrato desiderate. In KINTEK, siamo specializzati nel fornire soluzioni di attrezzature da laboratorio personalizzate per tutte le tue esigenze di deposizione.

Ti aiutiamo a:

- Ottenere la purezza e la cristallinità ottimali del film con i nostri sistemi CVD Termici

- Elaborare in modo efficiente materiali sensibili alla temperatura con le nostre apparecchiature PECVD

- Gestire precursori speciali con le nostre soluzioni AACVD e DLI-CVD

I nostri esperti lavoreranno con te per identificare il metodo CVD ideale per la tua applicazione specifica, i materiali e i requisiti di prestazione.

Contatta oggi il nostro team per discutere il tuo progetto e scoprire come le soluzioni CVD di KINTEK possono far progredire la tua ricerca e sviluppo.

Guida Visiva

Prodotti correlati

- Macchina per forni a tubo per deposizione chimica da vapore potenziata al plasma rotante inclinato PECVD

- Apparecchiatura per macchine HFCVD per rivestimento di nano-diamante per matrici di trafilatura

- 915MHz MPCVD Diamond Machine Sistema di deposizione chimica da vapore al plasma a microonde Reattore

- Macchina per forni a pressa sottovuoto per laminazione e riscaldamento

- Fornace a tubo diviso da 1200℃ con tubo al quarzo Fornace tubolare da laboratorio

Domande frequenti

- Come migliorano i sistemi PECVD i rivestimenti DLC sugli impianti? Durabilità superiore e biocompatibilità spiegate

- Qual è il processo di PECVD nei semiconduttori? Abilitare la deposizione di film sottili a bassa temperatura

- Qual è la differenza tra PECVD e APCVD? Scegli il metodo CVD giusto per la tua applicazione

- Quali sono le capacità di processo dei sistemi ICPCVD? Ottenere deposizione di film a basso danneggiamento a temperature ultra-basse

- Perché una rete di adattamento è indispensabile nella RF-PECVD per film di silossano? Garantire plasma stabile e deposizione uniforme