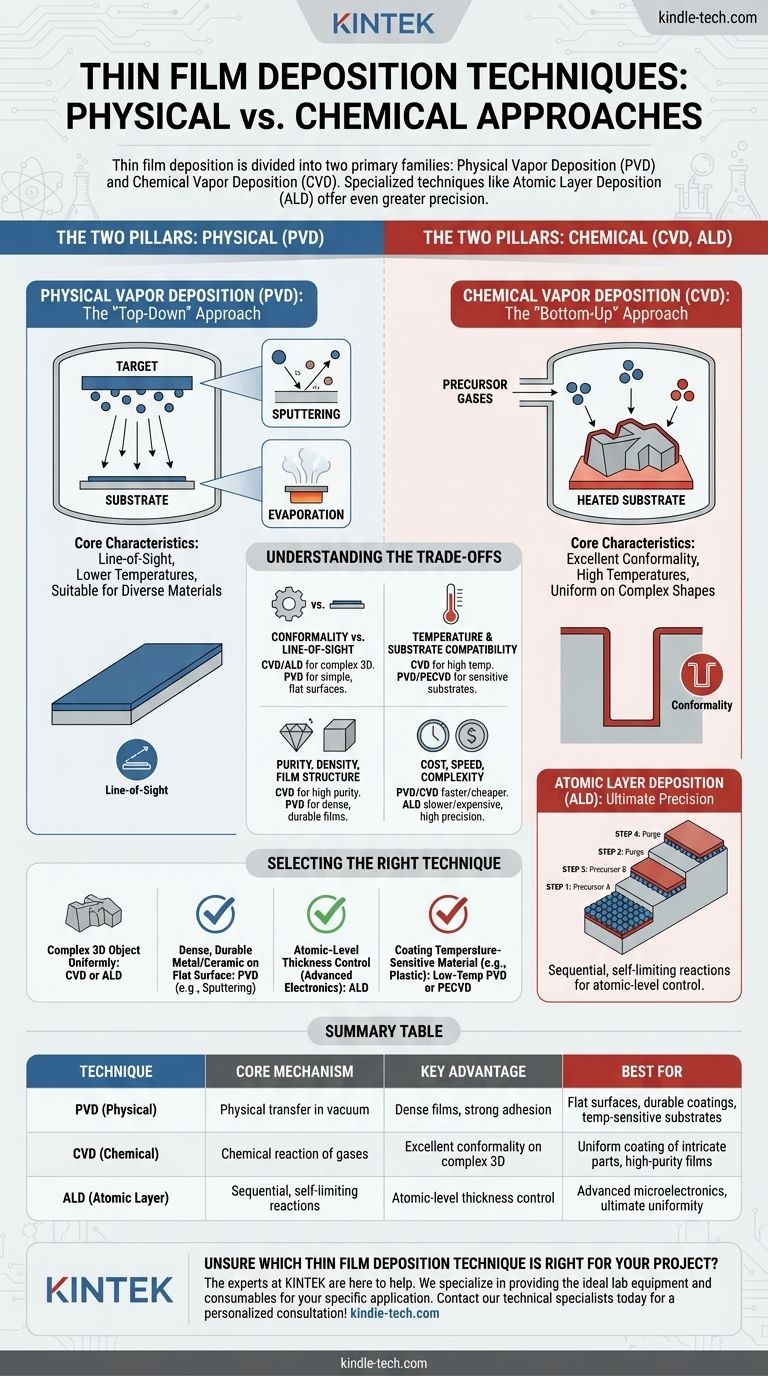

In sintesi, la deposizione di film sottili si divide in due famiglie principali: la Deposizione Fisica da Vapore (PVD) e la Deposizione Chimica da Vapore (CVD). La PVD trasferisce fisicamente un materiale solido su un substrato all'interno di un vuoto, spesso tramite sputtering o evaporazione. Al contrario, la CVD utilizza reazioni chimiche tra gas precursori su una superficie riscaldata per far crescere il film dal basso verso l'alto. Tecniche specializzate come la Deposizione a Strati Atomici (ALD) offrono una precisione ancora maggiore costruendo il film uno strato atomico alla volta.

La differenza fondamentale tra le tecniche di deposizione non è solo l'attrezzatura, ma il meccanismo stesso. La scelta tra un processo fisico (PVD) o chimico (CVD, ALD) dipende dalla necessità di una copertura uniforme su forme complesse, dalla sensibilità alla temperatura del substrato e dalla purezza e densità richieste per il film finale.

I Due Pilastri: Metodi Fisici vs. Chimici

Comprendere la differenza fondamentale tra deposizione fisica e chimica è il primo passo per prendere una decisione informata. Queste non sono solo tecniche diverse; sono approcci completamente diversi per costruire uno strato di materiale.

Un processo fisico (PVD) prende un blocco solido del materiale desiderato, lo trasforma in vapore e lo lascia condensare sulla tua parte. Un processo chimico (CVD) inizia con gas reattivi e li usa come elementi costitutivi per costruire il film direttamente sulla superficie attraverso una reazione chimica.

Deposizione Fisica da Vapore (PVD): L'Approccio "Top-Down"

La PVD comprende un insieme di metodi di deposizione sotto vuoto che utilizzano mezzi fisici per produrre un vapore di materiale, che poi si deposita sull'oggetto da rivestire.

Come Funziona la PVD

In una camera ad alto vuoto, un materiale sorgente solido, noto come "bersaglio", viene convertito in vapore. Questo vapore viaggia quindi in linea retta e si condensa sul substrato più freddo, formando un film sottile.

Tecnica Chiave: Sputtering

Nello sputtering, il bersaglio viene bombardato con ioni ad alta energia (solitamente un gas inerte come l'argon). Questo bombardamento agisce come una sabbiatrice microscopica, staccando atomi dal bersaglio, che poi viaggiano e si depositano sul substrato.

Tecnica Chiave: Evaporazione

Questo metodo prevede il riscaldamento del materiale sorgente nella camera a vuoto fino a quando non evapora o sublima. Il vapore risultante sale, viaggia verso il substrato e si condensa nuovamente in uno stato solido, creando il film.

Caratteristiche Fondamentali della PVD

La PVD è fondamentalmente un processo "a linea di vista", il che significa che riveste le superfici direttamente esposte alla sorgente. Viene spesso eseguita a temperature inferiori rispetto alla CVD tradizionale, rendendola adatta a una gamma più ampia di materiali di substrato.

Deposizione Chimica da Vapore (CVD): L'Approccio "Bottom-Up"

La CVD costruisce film attraverso un processo chimico piuttosto che fisico. Questa distinzione le conferisce un insieme unico e potente di capacità.

Come Funziona la CVD

Gas precursori volatili vengono introdotti in una camera di reazione contenente un substrato riscaldato. Questi gas reagiscono o si decompongono sulla superficie calda, lasciando il materiale solido desiderato come film sottile.

Caratteristiche Fondamentali della CVD

Il vantaggio più significativo della CVD è la sua eccellente conformità. Poiché i gas precursori possono fluire attorno a forme complesse prima di reagire, la CVD può depositare un film perfettamente uniforme su intricate strutture 3D.

Deposizione a Strati Atomici (ALD): Massima Precisione

L'ALD è un sottotipo sofisticato di CVD che scompone la reazione chimica in due mezze reazioni separate e auto-limitanti. Ciò consente la deposizione di un film un singolo strato atomico alla volta, fornendo un controllo ineguagliabile su spessore e uniformità.

Comprendere i Compromessi

Nessuna singola tecnica di deposizione è universalmente superiore. La scelta ottimale è sempre una questione di bilanciare fattori contrastanti in base ai requisiti specifici dell'applicazione.

Conformità vs. Linea di Vista

Se è necessario rivestire l'interno di una trincea stretta o una parte meccanica complessa, la natura conforme di CVD e ALD è essenziale. Per rivestire una superficie semplice e piatta come una lente o un wafer, la natura a linea di vista della PVD è spesso sufficiente e più economica.

Temperatura e Compatibilità del Substrato

La CVD tradizionale richiede spesso temperature molto elevate (diverse centinaia di gradi Celsius) per guidare le reazioni chimiche. Ciò può danneggiare substrati sensibili come polimeri o alcuni componenti elettronici. La PVD e le varianti CVD specializzate a bassa temperatura (come la PECVD) sono più adatte per queste applicazioni.

Purezza, Densità e Struttura del Film

La CVD può produrre film eccezionalmente puri perché i gas precursori possono essere raffinati a un grado molto elevato. I processi PVD, in particolare lo sputtering, spesso producono film più densi con forte adesione, il che è ideale per rivestimenti protettivi durevoli.

Costo, Velocità e Complessità

Generalmente, i sistemi PVD e CVD semplici sono più veloci e meno costosi per molte applicazioni. L'ALD, pur offrendo un'incredibile precisione, è un processo molto più lento e costoso, riservato ad applicazioni di alto valore come la microelettronica avanzata.

Selezione della Tecnica Giusta per la Tua Applicazione

La tua decisione finale dovrebbe essere guidata dalla proprietà più critica del film desiderato.

- Se il tuo obiettivo principale è rivestire uniformemente un oggetto 3D complesso: CVD o ALD sono le scelte superiori grazie alla loro natura non a linea di vista e conforme.

- Se il tuo obiettivo principale è depositare un film metallico o ceramico denso e durevole su una superficie piana: i metodi PVD come lo sputtering sono spesso la soluzione più efficace ed economica.

- Se il tuo obiettivo principale è il controllo dello spessore a livello atomico per l'elettronica avanzata: l'ALD è l'unica tecnica che fornisce la necessaria precisione strato per strato.

- Se il tuo obiettivo principale è rivestire un materiale sensibile alla temperatura come la plastica: un processo PVD a bassa temperatura o la CVD potenziata al plasma (PECVD) è il percorso più adatto.

Abbinando il meccanismo fondamentale della tecnica di deposizione al tuo obiettivo finale, puoi garantire le prestazioni e la qualità richieste per il tuo progetto.

Tabella Riepilogativa:

| Tecnica | Meccanismo Principale | Vantaggio Chiave | Ideale Per |

|---|---|---|---|

| PVD (Fisica) | Trasferimento fisico sotto vuoto | Film densi, forte adesione | Superfici piane, rivestimenti durevoli, substrati sensibili alla temperatura |

| CVD (Chimica) | Reazione chimica dei gas | Eccellente conformità su forme 3D complesse | Rivestimento uniforme di parti intricate, film ad alta purezza |

| ALD (Strato Atomico) | Reazioni sequenziali, auto-limitanti | Controllo dello spessore a livello atomico | Microelettronica avanzata, massima uniformità |

Non sai quale tecnica di deposizione di film sottili sia giusta per il tuo progetto? Gli esperti di KINTEK sono qui per aiutarti. Siamo specializzati nella fornitura delle attrezzature da laboratorio e dei materiali di consumo ideali per la tua applicazione specifica, sia che tu richieda il rivestimento conforme della CVD, la precisione dell'ALD o la durabilità della PVD. Lascia che ti aiutiamo a ottenere le proprietà del film perfette per le tue esigenze di ricerca o produzione.

Contatta oggi i nostri specialisti tecnici per una consulenza personalizzata!

Guida Visiva

Prodotti correlati

- Sistema di apparecchiature per deposizione chimica da vapore CVD Forno a tubo PECVD con gassificatore a liquido Macchina PECVD

- Macchina per forni a tubo per deposizione chimica da vapore potenziata al plasma rotante inclinato PECVD

- Sistema RF PECVD Deposizione Chimica da Vapore Potenziata da Plasma a Radiofrequenza RF PECVD

- Sistema di apparecchiature per forni a tubo CVD personalizzati versatili per deposizione chimica da vapore

- Macchina per forni a pressa sottovuoto per laminazione e riscaldamento

Domande frequenti

- Qual è la differenza tra PECVD e CVD? Sblocca il giusto metodo di deposizione di film sottili

- Come vengono depositati i film sottili? Una guida ai metodi PVD vs. CVD per la vostra applicazione

- Come funziona il PECVD? Consente la deposizione di film sottili di alta qualità a bassa temperatura

- Di che colore sono i diamanti CVD? Comprendere il processo dalla tinta marrone alla bellezza incolore

- Qual è il processo di deposizione di vapore sotto vuoto? Padroneggiare i rivestimenti sottili CVD e PVD