Fondamentalmente, un sistema di deposizione chimica da fase vapore (CVD) è composto da diversi moduli hardware chiave che lavorano in concerto. Questi includono generalmente un sistema di erogazione dei gas, una camera di reazione dove avviene la deposizione, una fonte di energia per guidare la reazione chimica, un sistema di vuoto per controllare l'ambiente e un sistema di scarico per rimuovere in sicurezza i sottoprodotti.

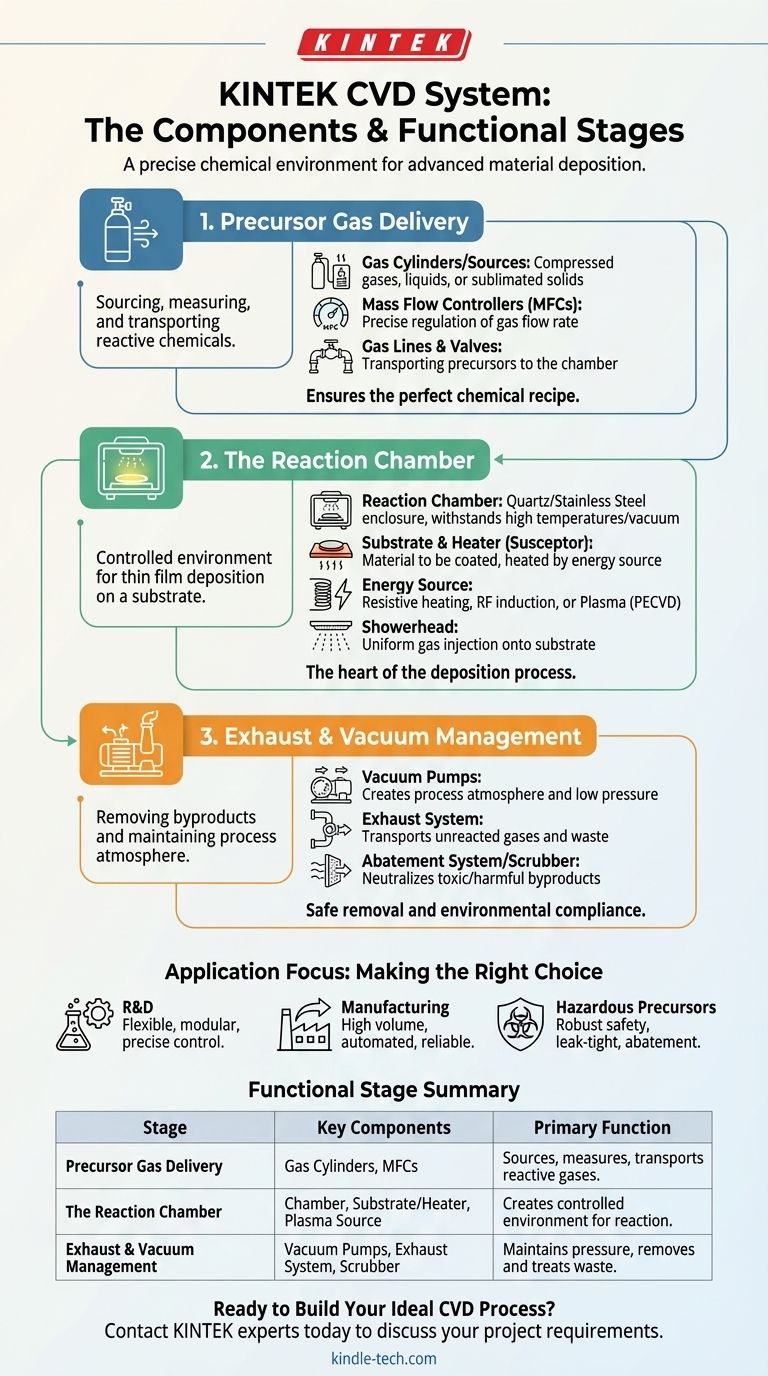

Per comprendere veramente un sistema CVD, è necessario guardare oltre un semplice elenco di parti. È più efficace considerarlo come tre fasi funzionali integrate: erogazione dei gas reattivi, facilitazione della reazione chimica su un substrato e gestione dei rifiuti risultanti. La precisione con cui queste tre fasi sono controllate determina la qualità del materiale finale.

Il progetto funzionale del sistema

Un sistema CVD non è solo una raccolta di componenti; è un ambiente altamente controllato progettato per eseguire un processo chimico preciso. Possiamo suddividere il suo funzionamento in tre funzioni principali.

Funzione 1: Erogazione dei gas precursori

Questa fase è responsabile dell'approvvigionamento, della misurazione e del trasporto accurati delle sostanze chimiche reattive (precursori) nella camera di reazione.

Approvvigionamento dei reagenti

Il sistema inizia con le fonti di gas precursori, che possono essere immagazzinate in bombole come gas compressi o liquidi. Si possono utilizzare anche precursori solidi, che vengono poi riscaldati o sublimati in forma di vapore.

Garantire un flusso preciso

I componenti più critici qui sono i Controllori di Flusso Massico (MFC). Questi dispositivi misurano e regolano la portata di ciascun gas con estrema precisione, assicurando che la ricetta chimica per il film sottile sia mantenuta perfettamente.

Funzione 2: La camera di reazione

Questo è il cuore del sistema CVD, dove l'ambiente è controllato per facilitare la deposizione del film sottile su una superficie.

L'ambiente di deposizione

La camera di reazione è un involucro, spesso realizzato in quarzo o acciaio inossidabile, che contiene il substrato. È progettata per resistere a temperature elevate e mantenere un vuoto controllato o una pressione specifica.

Il substrato e il riscaldatore

Il materiale da rivestire, noto come substrato, è posizionato su un supporto chiamato susceptor. Questo susceptor viene poi riscaldato da una fonte di energia (come elementi riscaldanti resistivi o bobine a induzione RF) alla temperatura esatta richiesta affinché la reazione chimica avvenga sulla superficie del substrato.

Fornire energia di attivazione

Oltre all'energia termica derivante dal riscaldamento, alcuni processi CVD utilizzano un plasma per energizzare i gas precursori. Questa tecnica, la CVD potenziata al plasma (PECVD), consente la deposizione a temperature molto più basse, il che è cruciale per i substrati sensibili.

Funzione 3: Gestione dello scarico e del vuoto

Questa fase è responsabile della rimozione dei gas non reagiti e dei sottoprodotti chimici dalla camera e del loro trattamento prima dello scarico.

Creazione dell'atmosfera di processo

Un sistema di vuoto, tipicamente costituito da una o più pompe, viene utilizzato per rimuovere aria e altri contaminanti dalla camera prima che inizi il processo. Durante la deposizione, le pompe mantengono la bassa pressione specifica richiesta per la reazione.

Rimozione dei sottoprodotti volatili

Il sistema di scarico trasporta tutti i rifiuti gassosi lontano dalla camera di reazione. Questo flusso è fondamentale per prevenire l'accumulo di sottoprodotti che potrebbero contaminare il film.

Garantire sicurezza e conformità

Prima di essere rilasciati nell'atmosfera, i gas di scarico passano spesso attraverso un sistema di abbattimento o "scrubber". Questa unità neutralizza i gas tossici, infiammabili o dannosi per l'ambiente, garantendo un funzionamento sicuro e conforme.

Comprendere l'integrazione e il controllo

Avere semplicemente questi componenti non è sufficiente. La vera complessità e potenza di un sistema CVD risiedono nel modo in cui queste parti sono integrate e controllate in tempo reale.

Il ruolo del controllore centrale

Un sofisticato sistema di controllo, il cervello dell'operazione, monitora e regola tutti i parametri critici. Questi includono i flussi di gas, la pressione della camera e la temperatura del substrato.

La sfida dell'uniformità

Ottenere un film di spessore e composizione uniformi su tutto il substrato è una sfida ingegneristica primaria. La progettazione degli iniettori di gas (il "soffione doccia") e la gestione dei gradienti di temperatura attraverso il susceptor sono fondamentali per garantire l'uniformità.

Ricette di processo

Ogni materiale unico richiede una specifica "ricetta" di impostazioni: una sequenza temporizzata di flussi di gas, pressioni e temperature. Il sistema di controllo esegue queste ricette con elevata ripetibilità, essenziale per la produzione.

Fare la scelta giusta per il tuo obiettivo

La configurazione ideale del sistema CVD dipende interamente dalla sua applicazione prevista.

- Se il tuo obiettivo principale è la ricerca e lo sviluppo: Hai bisogno di un sistema flessibile e modulare con controlli di processo altamente precisi per esplorare un'ampia gamma di materiali e ricette.

- Se il tuo obiettivo principale è la produzione ad alto volume: Hai bisogno di un sistema affidabile e automatizzato ottimizzato per un alto rendimento, ripetibilità e basso costo per substrato, spesso utilizzando configurazioni di strumenti batch o cluster.

- Se il tuo obiettivo principale è lavorare con precursori pericolosi: La tua preoccupazione principale è la robustezza dei blocchi di sicurezza, dei sistemi di abbattimento dello scarico e della tenuta stagna dell'intero apparato.

In definitiva, un processo CVD di successo è il risultato di un sistema ben progettato in cui ogni componente lavora in perfetta armonia per creare un ambiente chimico controllato con precisione.

Tabella riassuntiva:

| Fase Funzionale | Componenti Chiave | Funzione Principale |

|---|---|---|

| Erogazione Gas Precursori | Bombole di gas, Controllori di Flusso Massico (MFC) | Approvvigionamento, misurazione e trasporto accurati dei gas reattivi nella camera. |

| La Camera di Reazione | Camera, Substrato/Riscaldatore (Susceptor), Fonte di Plasma (per PECVD) | Crea un ambiente controllato per la reazione chimica e la deposizione del film sottile. |

| Gestione Scarico e Vuoto | Pompe per vuoto, Sistema di scarico, Scrubber di abbattimento | Mantiene la pressione di processo e rimuove e tratta in sicurezza i sottoprodotti di scarto. |

Pronto a costruire il tuo processo CVD ideale?

Che il tuo obiettivo sia la R&S avanzata o la produzione ad alto volume, la precisa integrazione di questi componenti è fondamentale per il tuo successo. KINTEK è specializzata in attrezzature da laboratorio e materiali di consumo, fornendo sistemi CVD robusti e affidabili su misura per la tua applicazione specifica, dalla gestione di precursori pericolosi al garantire una perfetta uniformità del film.

Contatta oggi i nostri esperti per discutere i requisiti del tuo progetto e scoprire come le nostre soluzioni possono migliorare le capacità del tuo laboratorio.

Guida Visiva

Prodotti correlati

- Sistema di Apparecchiature per la Deposizione Chimica da Vapore CVD Camera a Scorrimento Forno a Tubo PECVD con Gassificatore di Liquidi Macchina PECVD

- Sistema RF PECVD Deposizione Chimica da Vapore Potenziata da Plasma a Radiofrequenza RF PECVD

- Sistema di apparecchiature per forni a tubo CVD personalizzati versatili per deposizione chimica da vapore

- Fornace a Tubo CVD a Camera Divisa con Stazione Sottovuoto Sistema di Deposizione Chimica da Vapore Attrezzatura Macchina

- Fornace a tubo diviso da 1200℃ con tubo al quarzo Fornace tubolare da laboratorio

Domande frequenti

- Cos'è la PECVD nei semiconduttori? Abilitare la deposizione di film sottili a bassa temperatura per i circuiti integrati

- Cos'è la tecnica di deposizione in fase vapore? Una guida ai metodi di rivestimento a film sottile PVD e CVD

- Come funziona il PECVD? Consente la deposizione di film sottili di alta qualità a bassa temperatura

- Quali sono i metodi di deposizione? Una guida alle tecniche di film sottile PVD e CVD

- Qual è la differenza tra PECVD e CVD? Sblocca il giusto metodo di deposizione di film sottili