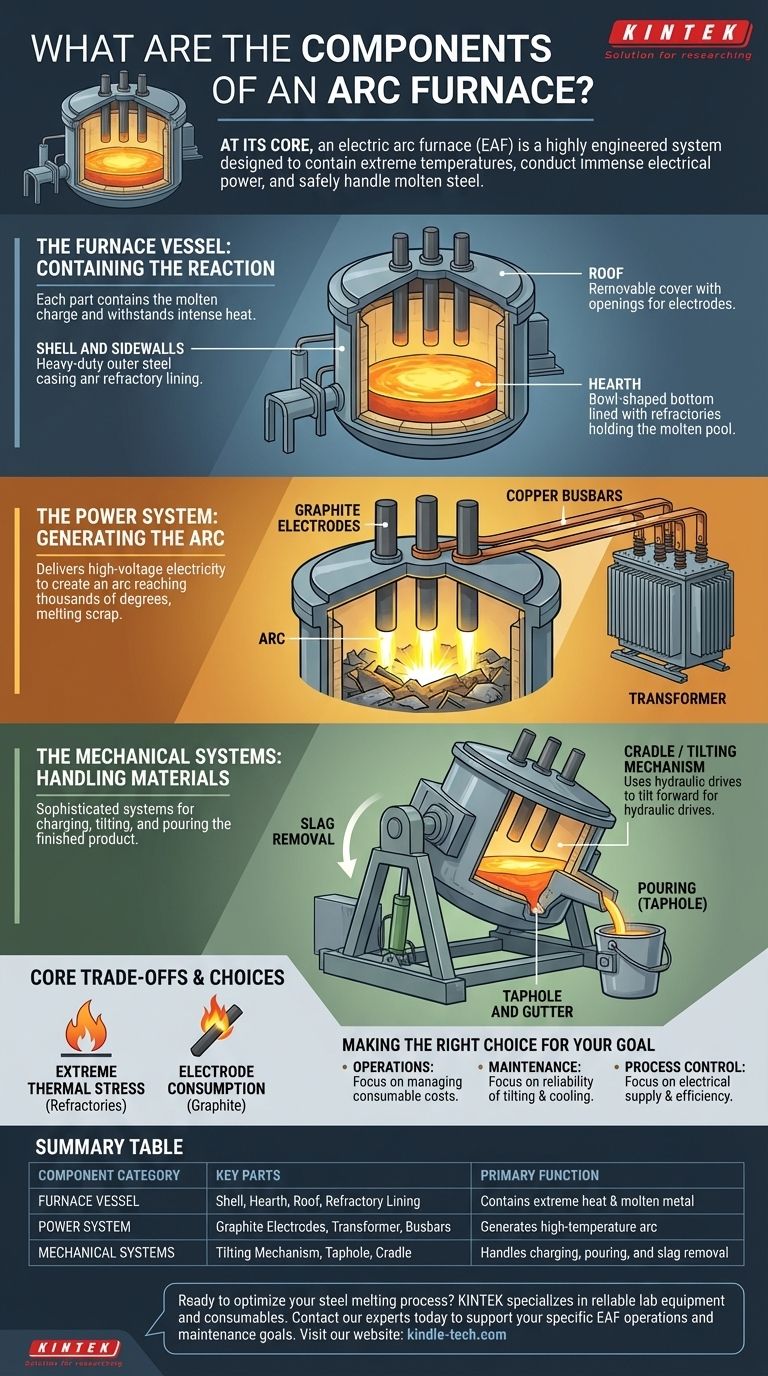

Nella sua essenza, un forno elettrico ad arco (EAF) è costituito da un crogiolo in acciaio rivestito di refrattari, un set di elettrodi di grafite per fornire energia e sistemi meccanici per caricare i materiali e versare il metallo fuso. I suoi componenti principali includono il guscio, l'alveo, il tetto, gli elettrodi e un meccanismo di ribaltamento, tutti che lavorano insieme per contenere e controllare un arco elettrico incredibilmente potente.

Un forno elettrico ad arco non è semplicemente un contenitore; è un sistema altamente ingegnerizzato progettato per svolgere tre funzioni critiche: contenere temperature estreme, condurre un'immensa potenza elettrica per fondere la rottame metallico e gestire e scaricare in sicurezza l'acciaio liquido risultante.

Il Crogiolo del Forno: Contenere la Reazione

Il corpo principale del forno è un recipiente specializzato costruito per resistere all'ambiente intenso della produzione di acciaio. Ogni parte ha uno scopo distinto nel contenere la carica fusa.

Il Guscio e le Pareti Laterali

La struttura esterna del forno è un involucro d'acciaio per impieghi gravosi, spesso indicato come guscio (shell). Questo fornisce il supporto strutturale primario per l'intero apparato.

All'interno del guscio, le pareti laterali sono rivestite con materiali resistenti al calore noti come refrattari. Questi rivestimenti sono la prima linea di difesa contro il metallo fuso surriscaldato e l'intensa radiazione termica dell'arco.

L'Alveo (Hearth)

L'alveo (hearth) è il fondo a forma di ciotola del forno. È anch'esso pesantemente rivestito con refrattari specializzati progettati per contenere la pozza di metallo fuso prima che venga scaricato.

Il Tetto

Il forno è coperto da un tetto rimovibile, rivestito di refrattari. Questo tetto presenta tre aperture circolari che consentono di abbassare gli elettrodi nel forno.

Essere rimovibile è fondamentale, poiché il tetto viene spostato lateralmente per consentire a una grande benna di caricare rottami metallici – la materia prima principale – nel forno.

Il Sistema di Alimentazione: Generare l'Arco

La caratteristica distintiva di un EAF è la sua capacità di fondere l'acciaio utilizzando l'elettricità. Ciò si ottiene attraverso un robusto sistema di erogazione dell'energia.

Elettrodi di Grafite

Il cuore del forno è il set di tre elettrodi di grafite o carbonio. Queste massicce colonne vengono abbassate attraverso il tetto fino a una posizione appena sopra il rottame metallico.

Una corrente elettrica ad alta tensione viene fatta passare attraverso gli elettrodi, creando un potente arco che scocca dalle punte degli elettrodi alla carica metallica. Questo arco può raggiungere temperature di diverse migliaia di gradi, fondendo rapidamente il rottame.

Sistema di Alimentazione Elettrica

Gli elettrodi sono collegati a un potente trasformatore tramite pesanti sbarre di rame (busbars) e bracci elettrodici conduttivi. Questo sistema è responsabile della riduzione della tensione dell'elettricità ad alta tensione proveniente dalla rete elettrica e della fornitura della corrente estremamente elevata necessaria per sostenere l'arco.

I Sistemi Meccanici: Gestione dei Materiali

Un EAF non è un recipiente statico. Richiede sistemi meccanici sofisticati per caricare le materie prime, ribaltare il forno e versare il prodotto finito.

Il Meccanismo di Ribaltamento

L'intero guscio del forno poggia su un massiccio sistema di culla o "bilanciere". Questo meccanismo utilizza potenti azionamenti idraulici o elettrici per ribaltare il forno in avanti o indietro.

Il ribaltamento in avanti consente di versare l'acciaio fuso, mentre il ribaltamento all'indietro viene utilizzato per rimuovere la scoria, che è lo strato di impurità che galleggia sopra l'acciaio fuso.

Foro di Colata (Taphole) e Grondaia

Un foro di colata (taphole) è un'apertura posizionata con precisione vicino al fondo del forno. Quando l'acciaio è pronto, il forno viene inclinato e il metallo liquido fluisce attraverso il foro di colata e in una grondaia di raccolta o siviera sottostante.

Comprendere i Compromessi Giusti

L'operatività di un EAF comporta la gestione di una battaglia costante contro condizioni estreme. Comprendere queste sfide è fondamentale per comprendere la progettazione del forno.

Stress Termico Estremo

I rivestimenti refrattari nell'alveo, nelle pareti e nel tetto sono materiali di consumo. Sono costantemente attaccati dallo shock termico, dalle reazioni chimiche con la scoria e dalla forza fisica dell'arco. La loro durata è un fattore operativo ed economico critico.

Consumo degli Elettrodi

Anche gli elettrodi di grafite sono di consumo. Vengono gradualmente bruciati dall'intenso calore e dalla corrente elettrica durante il funzionamento. La sostituzione degli elettrodi rappresenta una parte significativa del costo operativo di un EAF.

Fare la Scelta Giusta per il Tuo Obiettivo

La tua prospettiva sui componenti dell'EAF dipende dal tuo obiettivo.

- Se il tuo obiettivo principale è operativo: La tua preoccupazione sarà la gestione del consumo di refrattari ed elettrodi, poiché questi sono i principali fattori di costo.

- Se il tuo obiettivo principale è la manutenzione: La tua attenzione sarà rivolta all'affidabilità del meccanismo di ribaltamento, ai sistemi di raffreddamento ad acqua e all'integrità del guscio e del tetto.

- Se il tuo obiettivo principale è il controllo di processo: Ti concentrerai sul sistema di alimentazione elettrica e sulla regolazione degli elettrodi per garantire un processo di fusione efficiente e stabile.

In definitiva, ogni componente è un anello critico in una catena progettata per trasformare il rottame solido in acciaio liquido con precisione e potenza.

Tabella Riassuntiva:

| Categoria Componente | Parti Chiave | Funzione Primaria |

|---|---|---|

| Crogiolo del Forno | Guscio, Alveo, Tetto, Rivestimento Refrattario | Contiene il calore estremo e il metallo fuso |

| Sistema di Alimentazione | Elettrodi di Grafite, Trasformatore, Sbarre Collettrici | Genera l'arco ad alta temperatura per la fusione |

| Sistemi Meccanici | Meccanismo di Ribaltamento, Foro di Colata, Culla | Gestisce la carica, la colata e la rimozione delle scorie |

Pronto a ottimizzare il tuo processo di fusione dell'acciaio? L'attrezzatura giusta è fondamentale per la gestione dei materiali di consumo come elettrodi e refrattari, che sono i principali fattori di costo operativo. KINTEK è specializzata in attrezzature da laboratorio e materiali di consumo, servendo le esigenze di laboratorio con soluzioni affidabili per una fusione efficiente e controllata. Contatta oggi i nostri esperti per discutere come possiamo supportare i tuoi specifici obiettivi di funzionamento e manutenzione dell'EAF.

Guida Visiva

Prodotti correlati

- Sistema di filatura per fusione a induzione sotto vuoto Forno ad arco

- Fornace a Tubo Verticale da Laboratorio

- Fornace a muffola con sollevamento inferiore per laboratorio

- Fornace a Tubo da Laboratorio ad Alta Temperatura da 1700℃ con Tubo di Allumina

- Fornace a tubo da laboratorio ad alta temperatura da 1400℃ con tubo in allumina

Domande frequenti

- Cos'è una macchina per la sputtering a magnetron? Deposizione di film sottili di precisione per materiali avanzati

- A cosa servono i sistemi di sputtering? Una guida alla deposizione avanzata di film sottili

- Cos'è la sputtering a magnetron a corrente continua (DC)? Una guida alla deposizione di film sottili di alta qualità

- Quali sono i tipi di forno a induzione per fusione? Senza nucleo, a canale e VIM spiegati

- Cos'è un sistema di sputtering? Ottieni una deposizione di film sottili impareggiabile per il tuo laboratorio