La brasatura in forno ad atmosfera controllata è un processo di produzione che fornisce giunzioni eccezionalmente pulite, resistenti e precise riscaldando i componenti in un ambiente chimicamente controllato. Questo metodo elimina in gran parte la necessità di fondenti corrosivi e della successiva pulizia, riduce al minimo la distorsione dei pezzi ed è altamente efficiente per unire materiali complessi o dissimili nella produzione ad alto volume.

Il vantaggio fondamentale della brasatura in forno non è solo l'applicazione del calore, ma il controllo preciso dell'intero ambiente termico e chimico. Questo trasforma la giunzione dei metalli da un mestiere variabile e manuale a una scienza altamente ripetibile e automatizzata, garantendo qualità superiore ed efficienza economica.

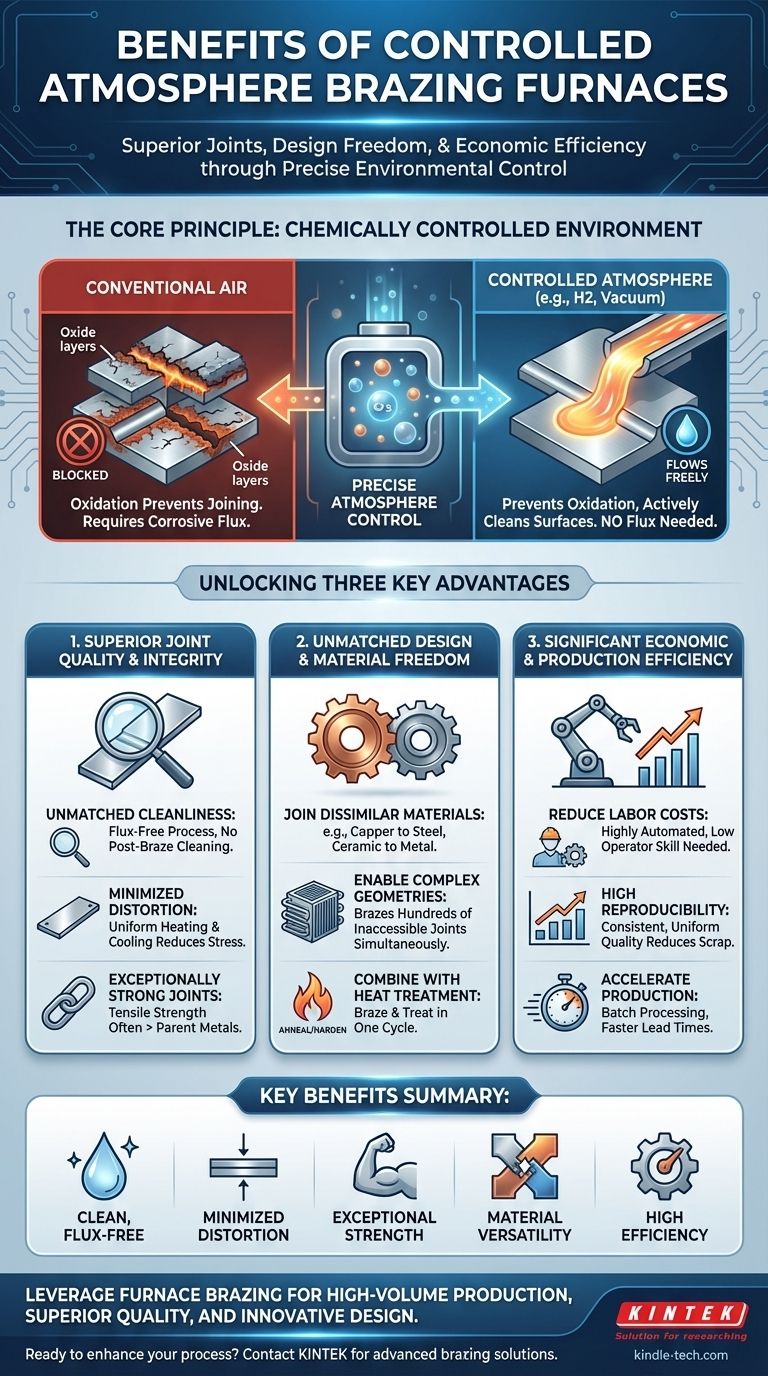

Il Principio Fondamentale: Un Ambiente Chimicamente Controllato

L'"atmosfera controllata" è la chiave del successo di questo processo. Sostituendo l'aria normale all'interno del forno con una miscela di gas specifica, possiamo prevenire e persino invertire l'ossidazione che tipicamente ostacola la giunzione dei metalli.

Prevenire l'Ossidazione

La maggior parte dei problemi di brasatura deriva dagli ossidi che si formano sulla superficie dei metalli base quando vengono riscaldati. Questi ossidi impediscono alla lega di brasatura fusa di bagnare e fluire nella giunzione.

Un forno ad atmosfera controllata sposta l'ossigeno con un gas neutro o attivo, creando un ambiente privo di ossigeno che impedisce la formazione di questi ossidi in primo luogo.

Pulizia Attiva del Metallo

Alcune atmosfere vanno un passo oltre. Gas come l'idrogeno (H2) agiscono come agente attivo, reagendo chimicamente con e riducendo eventuali ossidi metallici preesistenti sui pezzi.

Ciò lascia le superfici dei metalli base perfettamente pulite a livello atomico, garantendo che la lega di brasatura possa formare un legame metallurgico forte e senza soluzione di continuità.

Sbloccare una Qualità e un'Integrità delle Giunzioni Superiori

Questo controllo ambientale preciso si traduce direttamente in prodotti finiti di qualità superiore. Il processo è definito dalla sua capacità di produrre giunzioni che sono spesso superiori ai materiali base stessi.

Ottenere una Pulizia Ineguagliabile

Poiché l'atmosfera previene l'ossidazione, la necessità di fondenti chimici corrosivi è spesso eliminata. Questo è un vantaggio significativo.

Ciò significa che non ci sono fondenti intrappolati nella giunzione finale, il che potrebbe causare corrosione, e rimuove la fase costosa e dispendiosa in termini di tempo della pulizia post-brasatura.

Minimizzare la Distorsione Termica

La brasatura in forno fornisce un riscaldamento e un raffreddamento uniformi. L'intero assemblaggio viene portato a temperatura lentamente e uniformemente, e raffreddato nello stesso modo controllato.

Ciò riduce drasticamente le sollecitazioni residue e la distorsione termica comuni nei metodi di riscaldamento localizzato come la brasatura a torcia o la saldatura, rendendolo ideale per assemblaggi di alta precisione.

Creare Giunzioni Eccezionalmente Resistenti

Il processo consente alla lega di brasatura di fluire in giunzioni a stretto contatto attraverso l'azione capillare, creando un legame con una resistenza alla trazione spesso superiore ai metalli base.

Poiché i metalli base non vengono mai fusi, le loro proprietà intrinseche non sono compromesse e la giunzione è priva delle concentrazioni di stress che possono verificarsi nelle saldature.

Ottenere Libertà di Progettazione e Materiali Ineguagliabili

La brasatura in forno rimuove molti dei vincoli riscontrati in altri metodi di giunzione, offrendo maggiore flessibilità a ingegneri e progettisti.

Giunzione di Materiali Dissimili e Non Saldabili

Il processo eccelle nella giunzione di materiali dissimili, come rame con acciaio o persino non metalli come la ceramica con il metallo. Consente inoltre la giunzione di materiali considerati "non saldabili".

Abilitare Geometrie Complesse

Assemblaggi con centinaia di giunzioni, o con giunzioni lunghe e inaccessibili, possono essere brasati simultaneamente in un unico ciclo di forno.

Ciò rende possibile la produzione di componenti altamente complessi, come scambiatori di calore, che sarebbero impraticabili o impossibili da creare con altri metodi.

Combinare la Brasatura con il Trattamento Termico

I cicli di riscaldamento e raffreddamento controllati possono essere progettati per combinare i trattamenti termici con il processo di brasatura.

Ad esempio, un pezzo può essere brasato e contemporaneamente ricotto, temprato o disteso in un'unica operazione, risparmiando tempo e costi significativi.

Comprendere i Compromessi e le Considerazioni sul Processo

Sebbene potente, la brasatura in forno non è la soluzione per ogni applicazione. L'obiettività richiede il riconoscimento dei suoi limiti.

Elevato Costo Iniziale di Capitale

I forni ad atmosfera controllata di grado industriale rappresentano un investimento di capitale significativo rispetto alle stazioni di brasatura manuali.

Natura del Processo a Lotti

La brasatura in forno è un processo a lotti. Sebbene ideale per grandi volumi di pezzi identici, è meno efficiente per riparazioni singole o prototipi a pezzo unico in cui la velocità è la preoccupazione principale.

Competenza nella Progettazione del Processo

Il successo dipende da un'attenta ingegnerizzazione del processo. La selezione della corretta lega di brasatura, della progettazione della giunzione, del ciclo del forno e della composizione dell'atmosfera richiede una significativa competenza tecnica.

Ottenere Efficienza Economica e Produttiva Significativa

Per l'applicazione corretta, la brasatura in forno offre notevoli vantaggi economici, in particolare negli ambienti di produzione di massa.

Riduzione dei Costi di Manodopera

Il processo è altamente automatizzato e non richiede la manodopera qualificata associata alla saldatura manuale o alla brasatura a torcia. Un singolo operatore può spesso gestire la produzione di migliaia di giunzioni.

Garantire un'Elevata Riproducibilità

Una volta impostati i parametri di processo, la brasatura in forno fornisce risultati estremamente coerenti e riproducibili. Ciò riduce i tassi di scarto e garantisce una qualità uniforme su un intero ciclo di produzione.

Accelerare i Tempi di Produzione

La capacità di creare più giunzioni in un unico ciclo ed eliminare la pulizia post-brasatura accelera drasticamente i tempi di consegna per gli assemblaggi complessi in un contesto di produzione di massa.

Come Sfruttare la Brasatura in Forno per il Tuo Obiettivo

Comprendendo i punti di forza principali del processo, puoi allineare le sue capacità con i tuoi obiettivi di produzione specifici.

- Se la tua attenzione principale è la produzione ad alto volume: Sfrutta il processo per la sua ripetibilità ineguagliabile, i bassi requisiti di competenza dell'operatore e l'efficienza dei costi complessiva su larga scala.

- Se la tua attenzione principale è la qualità e le prestazioni del prodotto: Utilizza il riscaldamento uniforme e l'atmosfera pulita per produrre giunzioni forti e prive di distorsioni che migliorano l'affidabilità e la durata del prodotto.

- Se la tua attenzione principale è l'innovazione progettuale: Abbraccia la libertà di unire materiali dissimili e creare assemblaggi complessi con giunzioni multiple che non sono fattibili con altri metodi.

Controllando l'intero ambiente, la brasatura in forno fornisce una soluzione potente e affidabile per la produzione della prossima generazione di componenti ad alte prestazioni.

Tabella Riassuntiva:

| Vantaggio Chiave | Descrizione |

|---|---|

| Giunzioni Pulite e Senza Fondente | Elimina i fondenti corrosivi e la pulizia post-brasatura prevenendo l'ossidazione in un ambiente privo di ossigeno. |

| Distorsione Minima | Il riscaldamento e il raffreddamento uniformi riducono lo stress termico e la distorsione dei pezzi per assemblaggi di alta precisione. |

| Eccezionale Resistenza della Giunzione | Crea legami con resistenza alla trazione spesso superiore ai metalli base attraverso l'azione capillare. |

| Versatilità dei Materiali | Unisci materiali dissimili o non saldabili (es. rame con acciaio, ceramica con metallo) con facilità. |

| Elevata Efficienza Produttiva | Processo automatizzato ideale per la produzione ad alto volume, riduce i costi di manodopera e accelera i tempi di consegna. |

Pronto a migliorare il tuo processo di produzione con la brasatura ad atmosfera controllata?

In KINTEK, siamo specializzati nella fornitura di attrezzature da laboratorio avanzate e materiali di consumo, comprese soluzioni di brasatura su misura per le tue esigenze di laboratorio e di produzione. Sia che tu ti concentri sulla produzione ad alto volume, sulla qualità superiore delle giunzioni o sulla progettazione innovativa dei materiali, la nostra esperienza ti assicura di ottenere risultati puliti, resistenti ed efficienti.

Contattaci oggi stesso per discutere come i nostri forni di brasatura possono trasformare le tue capacità di giunzione dei metalli!

Guida Visiva

Prodotti correlati

- Fornace a atmosfera controllata da 1700℃ Fornace a atmosfera inerte di azoto

- Fornace a Atmosfera Controllata da 1200℃ Fornace a Atmosfera Inerte di Azoto

- Fornace a atmosfera controllata da 1400℃ con azoto e atmosfera inerte

- Fornace per brasatura sinterizzata a trattamento termico sotto vuoto

- Fornace per Trattamento Termico Sottovuoto e Sinterizzazione con Pressione d'Aria di 9 MPa

Domande frequenti

- Qual è lo scopo dell'atmosfera inerte? Una guida per proteggere i tuoi materiali e processi

- Come possiamo sviluppare un'atmosfera inerte per una reazione chimica? Controlla con precisione l'atmosfera per il tuo laboratorio

- Quali gas vengono utilizzati nelle atmosfere inerti? Scegli il gas giusto per ambienti non reattivi

- Cosa si intende per atmosfera inerte? Una guida per prevenire l'ossidazione e garantire la sicurezza

- Cosa fornisce un'atmosfera inerte? Ottieni sicurezza e purezza con azoto, argon o CO2