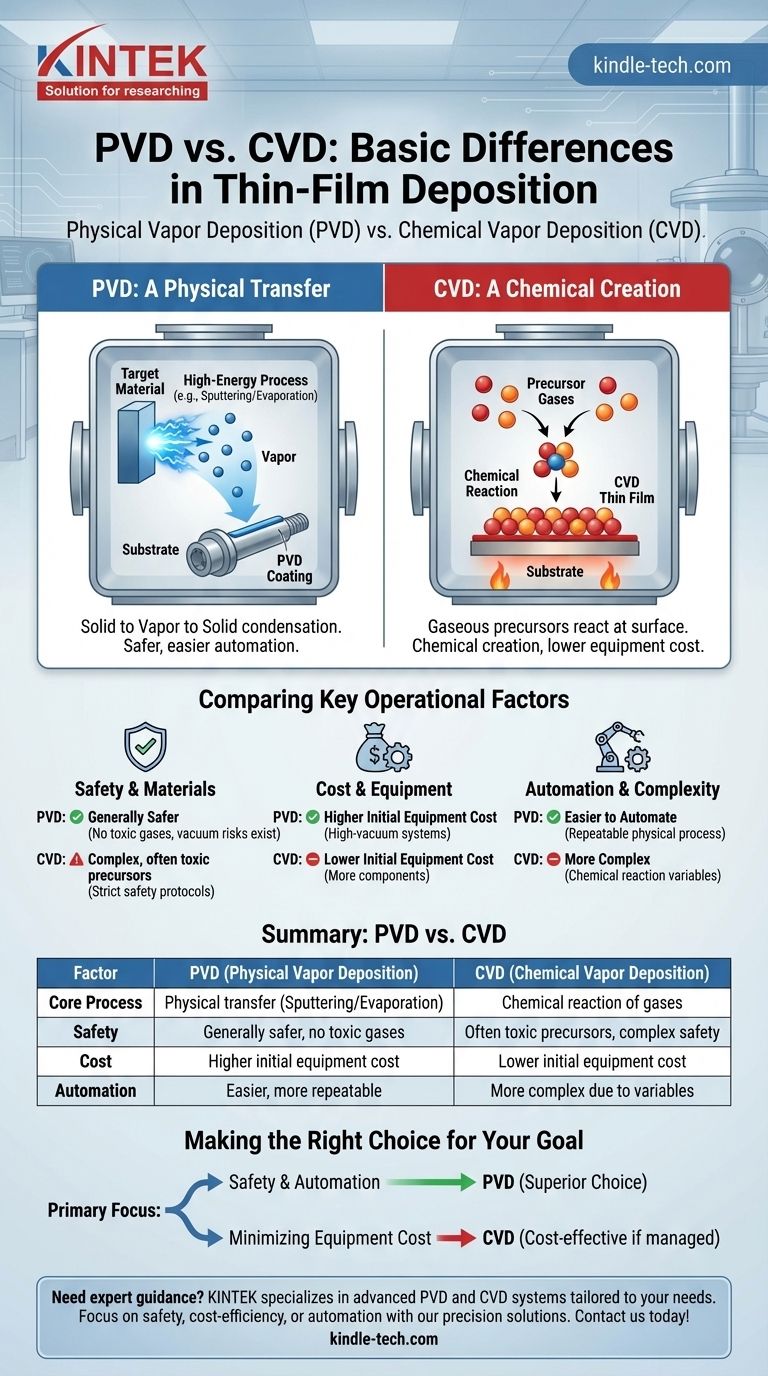

La differenza fondamentale tra PVD e CVD risiede nel modo in cui il materiale di rivestimento raggiunge il substrato. La Deposizione Fisica da Vapore (PVD) utilizza processi fisici come lo sputtering o l'evaporazione per trasferire un materiale solido o liquido in vapore, che poi condensa sul pezzo. Al contrario, la Deposizione Chimica da Vapore (CVD) utilizza reazioni chimiche tra gas precursori sulla superficie del substrato per creare il film sottile da materiale completamente nuovo.

Sebbene sia il PVD che il CVD producano un film sottile e funzionale su un substrato, la scelta tra i due dipende da un compromesso critico: il PVD è un processo di trasferimento fisico che è spesso più sicuro e più facilmente automatizzabile, mentre il CVD è un processo di creazione chimica che può essere meno costoso ma comporta materiali pericolosi e complessità.

La Distinzione Fondamentale del Processo

Sia il PVD che il CVD sono metodi avanzati per applicare film sottili, che vanno da pochi nanometri a diversi micron, principalmente per trattare le superfici di utensili e stampi. Sebbene mirino a un risultato simile, i loro meccanismi di base sono completamente diversi.

PVD: Un Trasferimento Fisico

Nel PVD, il materiale di rivestimento inizia in forma solida. Processi ad alta energia all'interno di una camera a vuoto dislocano atomi da questo materiale sorgente, trasformandolo in vapore. Questo vapore viaggia quindi e si deposita fisicamente sull'oggetto target, creando uno strato sottile e condensato.

CVD: Una Creazione Chimica

Il CVD è fondamentalmente un processo chimico. Introduce gas reattivi in una camera contenente il substrato. Quando questi gas entrano in contatto con il substrato riscaldato, si innesca una reazione chimica, che provoca la formazione di un materiale solido che si deposita direttamente sulla superficie.

Confronto dei Fattori Operativi Chiave

Comprendere le differenze pratiche in termini di sicurezza, costo e complessità è essenziale quando si valutano queste due tecnologie per una specifica applicazione.

Sicurezza e Materiali

Il CVD può essere complesso e spesso comporta l'uso di sostanze chimiche precursore tossiche o nocive. Ciò richiede protocolli di sicurezza robusti e procedure di manipolazione specializzate.

Al contrario, il PVD è generalmente considerato un processo più sicuro poiché non si basa su gas tossici. Tuttavia, comporta ancora rischi, come il potenziale di esplosione se la camera ad alto vuoto non è ventilata correttamente.

Costo e Attrezzature

L'investimento iniziale per queste tecnologie spesso differisce in modo significativo. Il PVD è tipicamente più costoso del CVD a causa della necessità di camere ad alto vuoto specializzate e attrezzature correlate.

Entrambi i processi richiedono una varietà di componenti sofisticati, inclusi valvole, sensori e unità di controllo della temperatura per gestire con precisione l'ambiente di deposizione.

Automazione e Complessità

I rivestimenti PVD possono essere automatizzati più facilmente rispetto ai rivestimenti CVD. La natura fisica del processo si presta a un controllo più semplice e a una maggiore ripetibilità nelle linee di produzione automatizzate.

La dipendenza del CVD dalla gestione di reazioni chimiche precise può introdurre più variabili, rendendo l'automazione una sfida più complessa.

Fare la Scelta Giusta per il Tuo Obiettivo

La selezione del processo corretto richiede l'allineamento dei punti di forza della tecnologia con i vincoli e gli obiettivi principali del tuo progetto.

- Se la tua priorità principale è la sicurezza e l'automazione: Il PVD è spesso la scelta superiore grazie all'assenza di gas precursori tossici e alla sua idoneità per i sistemi automatizzati.

- Se la tua priorità principale è ridurre al minimo i costi delle attrezzature: Il CVD può essere un'opzione più conveniente, a condizione che tu disponga dell'infrastruttura e dell'esperienza per gestire in sicurezza i processi chimici associati.

In definitiva, la scelta del metodo di deposizione giusto dipende da una chiara comprensione dei requisiti tecnici, di sicurezza e di budget specifici della tua applicazione.

Tabella Riassuntiva:

| Fattore | PVD (Deposizione Fisica da Vapore) | CVD (Deposizione Chimica da Vapore) |

|---|---|---|

| Processo Principale | Trasferimento fisico del materiale tramite sputtering/evaporazione | Reazione chimica dei gas sulla superficie del substrato |

| Sicurezza | Generalmente più sicuro; nessun gas tossico (ma esistono rischi legati al vuoto) | Spesso coinvolge precursori tossici; richiede protocolli di sicurezza rigorosi |

| Costo | Costo iniziale delle attrezzature più elevato (sistemi ad alto vuoto) | Costo iniziale delle attrezzature inferiore |

| Automazione | Più facile da automatizzare; più ripetibile | Automazione più complessa a causa delle variabili chimiche |

| Ideale per | Applicazioni che privilegiano la sicurezza e l'automazione | Applicazioni focalizzate sull'efficienza dei costi con misure di sicurezza adeguate |

Hai bisogno di una guida esperta per selezionare il processo di deposizione giusto per il tuo laboratorio? Noi di KINTEK siamo specializzati nella fornitura di attrezzature e materiali di consumo di laboratorio di alta qualità, inclusi sistemi PVD e CVD avanzati, personalizzati in base alle tue specifiche esigenze di ricerca o produzione. Sia che tu ti concentri sulla sicurezza, sull'efficienza dei costi o sull'automazione, le nostre soluzioni garantiscono precisione, affidabilità e prestazioni migliorate per i tuoi flussi di lavoro di laboratorio. Contattaci oggi per discutere come possiamo supportare le tue esigenze di deposizione di film sottili!

Guida Visiva

Prodotti correlati

- Sistema di apparecchiature per deposizione chimica da vapore CVD Forno a tubo PECVD con gassificatore a liquido Macchina PECVD

- Macchina per forni a tubo per deposizione chimica da vapore potenziata al plasma rotante inclinato PECVD

- Sistema RF PECVD Deposizione Chimica da Vapore Potenziata da Plasma a Radiofrequenza RF PECVD

- Sistema di apparecchiature per forni a tubo CVD personalizzati versatili per deposizione chimica da vapore

- Macchina per forni a pressa sottovuoto per laminazione e riscaldamento

Domande frequenti

- In cosa differiscono PECVD e CVD? Una guida alla scelta del processo di deposizione di film sottili più adatto

- Qual è la differenza tra CVD termica e PECVD? Scegliere il metodo di deposizione di film sottili giusto

- Qual è la differenza tra il processo CVD e PVD? Una guida alla scelta del metodo di rivestimento giusto

- Qual è la differenza tra CVD e PECVD? Scegli il giusto metodo di deposizione di film sottile

- Quali sono i vantaggi del PECVD rispetto al CVD? Ottenere film sottili di alta qualità a temperature più basse