Nel suo nucleo, la deposizione chimica da vapore a bassa pressione (LPCVD) eccelle grazie alla sua capacità di produrre film sottili eccezionalmente di alta qualità e uniformi su larga scala. Questo metodo è rinomato per la sua economicità, versatilità e capacità di rivestire superfici complesse, rendendolo un processo fondamentale nelle industrie dei semiconduttori e solare. I vantaggi principali derivano direttamente dall'ambiente a bassa pressione in cui opera.

Il vantaggio distintivo della LPCVD non è una singola caratteristica, ma il modo in cui il suo ambiente a bassa pressione migliora fondamentalmente il trasporto dei gas. Questa modifica consente la deposizione di film altamente uniformi, puri e conformi, rendendola uno strumento indispensabile per la moderna microfabbricazione.

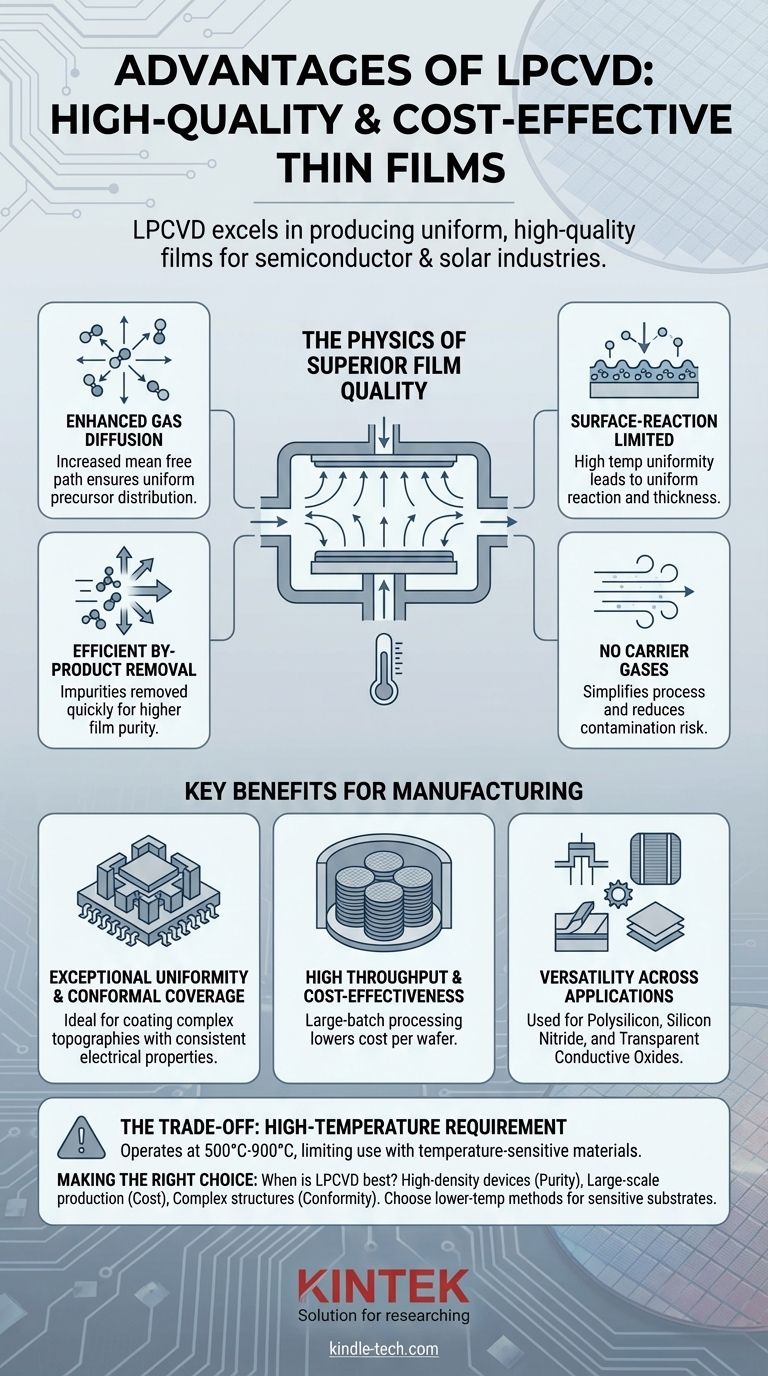

La fisica alla base della qualità superiore del film della LPCVD

Per capire perché la LPCVD è così efficace, dobbiamo esaminare come l'ambiente a bassa pressione alteri il comportamento dei gas reagenti all'interno della camera di deposizione.

Diffusione dei gas migliorata

Operare a bassa pressione aumenta significativamente il cammino libero medio delle molecole di gas, che è la distanza media percorsa da una molecola prima di collidere con un'altra.

Ciò consente ai gas precursori di diffondersi più liberamente e rapidamente in tutta la camera di reazione, raggiungendo ogni superficie dei substrati con molta maggiore uniformità rispetto alla pressione atmosferica.

Crescita limitata dalla reazione superficiale

I processi LPCVD vengono tipicamente eseguiti ad alte temperature, dove la velocità di deposizione è limitata dalla velocità della reazione chimica sulla superficie del substrato, non dalla velocità del trasporto del gas verso la superficie.

Poiché la temperatura è altamente uniforme su tutti i substrati, la reazione superficiale procede alla stessa velocità ovunque. Questa è la ragione fondamentale per cui la LPCVD raggiunge un'eccellente uniformità dello spessore del film su un wafer e da wafer a wafer.

Rimozione efficiente dei sottoprodotti

La migliore diffusione dei gas a bassa pressione significa anche che i sottoprodotti di reazione e le impurità vengono rimossi dalla zona di reazione molto più rapidamente.

Ciò si traduce in film di maggiore purezza, un requisito critico per dispositivi elettronici ad alte prestazioni.

Eliminazione dei gas di trasporto

A differenza di molti altri metodi CVD, la LPCVD tipicamente non richiede un gas di trasporto inerte (come azoto o argon) per trasportare i reagenti.

L'eliminazione del gas di trasporto semplifica il processo e, cosa più importante, rimuove una delle principali potenziali fonti di contaminazione da particelle, migliorando ulteriormente la qualità del film.

Vantaggi chiave per la produzione

I principi fisici della LPCVD si traducono direttamente in vantaggi tangibili per gli ambienti di produzione ad alto volume.

Eccezionale uniformità e copertura conforme

La LPCVD è insuperabile nella sua capacità di depositare film che sono altamente conformi, il che significa che il film riveste perfettamente i gradini, le trincee e la complessa topografia 3D di un moderno microchip.

Questo è un risultato diretto della cinetica limitata dalla reazione superficiale. Il processo fornisce anche un'eccezionale uniformità nello spessore del film e nelle proprietà elettriche (come la resistività) su lotti molto ampi di wafer.

Elevato rendimento ed economicità

I sistemi LPCVD utilizzano tipicamente forni tubolari orizzontali o verticali che possono processare grandi lotti di wafer, spesso 100 o 200 alla volta, impilati strettamente insieme.

Questa capacità di processare wafer in lotti grandi e densi porta a un rendimento molto elevato e a un costo per wafer significativamente inferiore, rendendola una scelta economicamente vantaggiosa per la produzione di massa.

Versatilità tra le applicazioni

Il processo è altamente versatile, utilizzato per depositare una vasta gamma di materiali critici per la produzione.

Le applicazioni comuni includono polisilicio per gate di transistor, nitruro di silicio per strati di isolamento e passivazione e ossidi conduttivi trasparenti per celle solari. La sua capacità di creare questi film di alta qualità lo rende una scelta preferita in molti settori.

Comprendere i compromessi

Nessun processo è perfetto. Per utilizzare la LPCVD in modo efficace, è fondamentale comprenderne il limite principale.

Il requisito dell'alta temperatura

Lo svantaggio più significativo della LPCVD è la sua dipendenza da alte temperature di processo, spesso nell'intervallo da 500°C a 900°C.

Questo elevato budget termico ne limita l'uso a substrati e dispositivi che possono resistere a tale calore. Non può essere utilizzato per deposizioni su materiali sensibili alla temperatura come i polimeri o su dispositivi completamente fabbricati che contengono metalli a basso punto di fusione come l'alluminio.

Fare la scelta giusta per il tuo obiettivo

La scelta del metodo di deposizione corretto dipende interamente dai requisiti specifici del tuo film e substrato.

- Se la tua attenzione principale è la fabbricazione di dispositivi a semiconduttore ad alta densità: La LPCVD è spesso la scelta superiore grazie alla sua eccezionale purezza e alla capacità di rivestire conformemente strutture 3D complesse.

- Se la tua attenzione principale è la produzione su larga scala in cui il costo per unità è fondamentale: L'elaborazione batch ad alto rendimento della LPCVD la rende una soluzione estremamente economica per applicazioni come celle solari e dispositivi di memoria.

- Se la tua attenzione principale è la deposizione di film su substrati sensibili alla temperatura: Devi esplorare alternative a temperatura più bassa come la CVD potenziata al plasma (PECVD), poiché l'alto calore della LPCVD è un vincolo non negoziabile.

Comprendendo questi principi, puoi sfruttare con fiducia la LPCVD per la sua combinazione unica di qualità, scala ed efficienza dei costi.

Tabella riassuntiva:

| Vantaggio | Beneficio chiave | Ideale per |

|---|---|---|

| Diffusione dei gas migliorata | Uniformità superiore dello spessore del film | Dispositivi a semiconduttore ad alta densità |

| Crescita limitata dalla reazione superficiale | Copertura conforme su strutture 3D complesse | Fabbricazione di microchip con topografia intricata |

| Elaborazione batch ad alto rendimento | Costo inferiore per wafer per la produzione di massa | Produzione di celle solari e dispositivi di memoria |

| Rimozione efficiente dei sottoprodotti | Film di maggiore purezza per dispositivi elettronici | Applicazioni che richiedono una contaminazione minima |

Pronto a migliorare il tuo processo di microfabbricazione con la tecnologia LPCVD?

KINTEK è specializzata in apparecchiature da laboratorio avanzate e materiali di consumo per le industrie dei semiconduttori e solare. La nostra esperienza nei sistemi LPCVD può aiutarti a ottenere:

- Eccezionale uniformità del film su grandi lotti di wafer

- Produzione economica con capacità di alto rendimento

- Rivestimenti conformi superiori per strutture 3D complesse

Lascia che ti aiutiamo a ottimizzare il tuo processo di deposizione per la massima qualità ed efficienza. Contatta oggi i nostri esperti per discutere come le nostre soluzioni LPCVD possono soddisfare le tue specifiche esigenze di produzione!

Guida Visiva

Prodotti correlati

- Sistema di apparecchiature per deposizione chimica da vapore CVD Forno a tubo PECVD con gassificatore a liquido Macchina PECVD

- Macchina per forni a tubo per deposizione chimica da vapore potenziata al plasma rotante inclinato PECVD

- Sistema di apparecchiature per forni a tubo CVD personalizzati versatili per deposizione chimica da vapore

- Sistema RF PECVD Deposizione Chimica da Vapore Potenziata da Plasma a Radiofrequenza RF PECVD

- Fornace a Tubo CVD a Camera Divisa con Stazione Sottovuoto Sistema di Deposizione Chimica da Vapore Attrezzatura Macchina

Domande frequenti

- La deposizione chimica da vapore è veloce? Ottieni rivestimenti uniformi e di alta qualità a ritmo industriale

- Qual è il tasso di deposizione dell'LPCVD? Comprendere il compromesso per una qualità del film superiore

- Cosa significa rivestimento CVD? Una guida alla superiore resistenza all'usura per parti complesse

- Cos'è il metodo di deposizione da vapore? Una guida alle tecnologie di rivestimento PVD e CVD

- Quali sono gli usi della deposizione da vapore? Una guida ai film sottili ad alte prestazioni

- Quali sono le differenze tra i processi di deposizione chimica da vapore? Una guida alla pressione, alla qualità e al costo

- Quali sono i due principali tipi di sistemi di deposizione a vapore? PVD vs. CVD spiegato

- Qual è l'effetto della temperatura del substrato? Padroneggiare la qualità e l'adesione dei film sottili