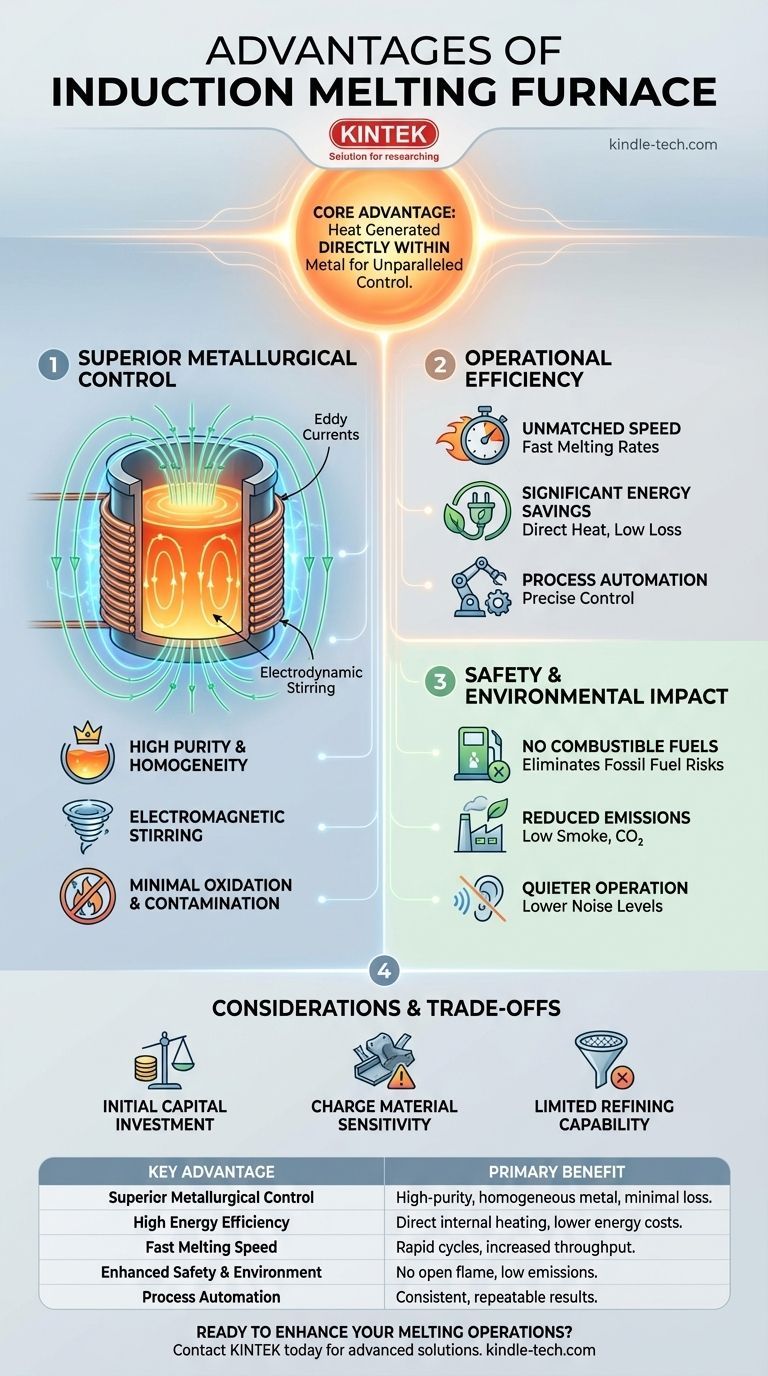

I principali vantaggi di un forno a induzione sono la sua capacità di produrre metallo omogeneo di alta qualità con perdite minime, combinata con significative efficienze operative. Ciò si ottiene attraverso un riscaldamento rapido, pulito e controllabile, che si traduce in costi energetici inferiori, un ambiente di lavoro più sicuro e un impatto ambientale ridotto rispetto ai metodi tradizionali basati sulla combustione.

Il vantaggio fondamentale della fusione a induzione risiede nel suo meccanismo di base: il calore viene generato direttamente all'interno del metallo stesso. Questa precisione elimina molte delle inefficienze, impurità e pericoli associati alle fonti di combustibile esterne, offrendo agli operatori un controllo impareggiabile sull'intero processo di fusione.

Le Basi: Controllo Metallurgico Superiore

La forza principale della tecnologia a induzione è la sua capacità di influenzare direttamente il metallo, portando a un prodotto finale di qualità superiore. Questo non è solo un miglioramento incrementale; è un cambiamento fondamentale rispetto al funzionamento dei forni tradizionali.

Come l'Induzione Genera Calore

Un forno a induzione utilizza una potente corrente alternata che passa attraverso una bobina di rame. Questo crea un campo magnetico forte e rapidamente variabile che penetra la carica metallica posta all'interno. Questo campo magnetico induce potenti correnti elettriche—note come correnti parassite—all'interno del metallo stesso, che generano calore preciso e rapido grazie alla resistenza naturale del metallo.

Il Vantaggio dell'Agitazione Elettromagnetica

Un effetto secondario chiave di questo processo è un'azione di agitazione naturale all'interno del bagno di metallo fuso. I campi magnetici creano un "effetto motore" che promuove la circolazione elettrodinamica. Questa agitazione costante e delicata assicura che la fusione raggiunga una temperatura e una composizione chimica altamente uniformi, il che è fondamentale per produrre leghe consistenti e aiuta a separare le impurità (scorie o loppa) in superficie per una più facile rimozione.

Minimizzazione dell'Ossidazione e della Contaminazione

A differenza dei forni a combustibile, la fusione a induzione non comporta combustione. Non c'è fiamma libera, né gas di scarico, né sottoprodotti della combustione del combustibile che possano contaminare il metallo. Ciò riduce significativamente la perdita di metallo per ossidazione (combustione) e previene l'introduzione di impurità, portando a una fusione più pulita e con una resa maggiore.

Tradurre il Controllo in Efficienza Operativa

La natura precisa del riscaldamento a induzione si traduce direttamente in guadagni misurabili in velocità, costi e automazione.

Velocità di Fusione Ineguagliabile

Poiché il calore viene generato istantaneamente all'interno del materiale di carica, i forni a induzione hanno tassi di fusione estremamente rapidi. Non richiedono un lungo ciclo di preriscaldamento e possono essere avviati e arrestati rapidamente, offrendo un'immensa flessibilità operativa e consentendo una fusione continua 24 ore su 24, se necessario.

Risparmi Energetici Significativi

L'induzione è un processo altamente efficiente. La maggior parte dell'energia elettrica viene convertita direttamente in calore all'interno del metallo, con pochissime perdite di calore nell'ambiente circostante. Ciò lo rende molto più efficiente dal punto di vista energetico e conveniente rispetto ai processi che devono prima riscaldare una camera e poi trasferire indirettamente quel calore al metallo.

Il Percorso verso l'Automazione

Il processo è controllato elettricamente, rendendolo semplice da utilizzare e facile da integrare con sistemi automatizzati. Temperatura, potenza in ingresso e cicli termici possono essere programmati e monitorati con precisione, riducendo la necessità di una costante supervisione manuale e migliorando la ripetibilità del processo.

Comprendere i Compromessi e le Considerazioni

Sebbene potente, la tecnologia a induzione non è una soluzione universale. Una valutazione obiettiva richiede il riconoscimento dei suoi requisiti e limiti specifici.

Investimento Iniziale di Capitale

I sistemi di forni a induzione hanno spesso un prezzo di acquisto iniziale più elevato rispetto ai più semplici forni a cupola o a crogiolo. La decisione deve basarsi su un'analisi del costo totale di proprietà, che tenga conto dei risparmi energetici a lungo termine, delle rese più elevate e della riduzione della manodopera.

Sensibilità al Materiale di Carica

L'efficienza del riscaldamento a induzione può essere influenzata dalla qualità del rottame metallico utilizzato. Materiali di carica molto sporchi, oleosi o bagnati possono introdurre impurità e comportare rischi per la sicurezza. Una corretta preparazione della carica è spesso necessaria per ottenere risultati ottimali.

Capacità di Raffinazione Limitata

Un forno a induzione standard è principalmente un dispositivo di fusione, non un recipiente di raffinazione. Sebbene eccella nella fusione e nella lega, non può rimuovere alcuni elementi indesiderabili (come fosforo o zolfo) dal metallo base. Per applicazioni che richiedono una significativa raffinazione, sono necessari altri tipi di forni o processi metallurgici secondari.

La Fonderia Moderna: Sicurezza e Impatto Ambientale

Oltre alle prestazioni, i forni a induzione offrono vantaggi significativi nella creazione di un ambiente di lavoro più sicuro e pulito.

Eliminazione dei Combustibili

Il principale vantaggio in termini di sicurezza è l'eliminazione dei combustibili fossili altamente infiammabili nel reparto fonderia. Ciò elimina i rischi associati allo stoccaggio, alla manipolazione e alla combustione di gas o olio, ed elimina il pericolo di una fiamma libera.

Riduzione delle Emissioni e del Rumore

Senza combustione, i forni a induzione producono praticamente nessun fumo, polvere o gas nocivi come la CO₂. Ciò migliora drasticamente la qualità dell'aria sia all'interno dell'impianto che nella comunità circostante. Sono anche significativamente più silenziosi in funzione rispetto ai forni ad arco o ai jet melter.

Fare la Scelta Giusta per il Tuo Obiettivo

La scelta della tecnologia di fusione corretta dipende interamente dalle tue priorità operative.

- Se il tuo obiettivo principale è la massima purezza del metallo e la consistenza della lega: L'induzione è superiore grazie al suo riscaldamento privo di contaminanti e all'effetto di agitazione naturale.

- Se il tuo obiettivo principale è la produzione rapida e l'efficienza energetica: I cicli di fusione veloci e le basse perdite termiche dell'induzione offrono un chiaro vantaggio per le fonderie ad alta produttività.

- Se il tuo obiettivo principale è la sicurezza operativa e la conformità ambientale: Il processo senza fiamma e a basse emissioni dell'induzione è lo standard moderno per un impianto pulito e sicuro.

- Se il tuo obiettivo principale è minimizzare la spesa in capitale iniziale: Devi valutare attentamente il costo iniziale inferiore di un forno tradizionale rispetto ai costi operativi a lungo termine più elevati e alle rese inferiori.

Comprendendo i suoi principi fondamentali, puoi sfruttare la tecnologia a induzione per raggiungere un nuovo livello di precisione ed efficienza nelle tue operazioni di fusione.

Tabella Riepilogativa:

| Vantaggio Chiave | Beneficio Primario |

|---|---|

| Controllo Metallurgico Superiore | Produce metallo omogeneo ad alta purezza con minima perdita per ossidazione. |

| Alta Efficienza Energetica | Il riscaldamento interno diretto riduce i costi energetici e la perdita termica. |

| Velocità di Fusione Rapida | Avvio rapido e cicli di fusione aumentano la produttività. |

| Sicurezza e Ambiente Migliorati | Nessuna fiamma libera o combustibili; basse emissioni e rumore. |

| Automazione del Processo | Facile da programmare e integrare per risultati coerenti e ripetibili. |

Pronto a migliorare le tue operazioni di fusione con precisione ed efficienza?

KINTEK è specializzata in attrezzature da laboratorio avanzate, inclusi forni a induzione progettati per prestazioni superiori. Le nostre soluzioni aiutano laboratori e fonderie a ottenere metalli di purezza superiore, ridurre i costi operativi e mantenere un ambiente di lavoro più sicuro.

Contattaci oggi per discutere come la nostra tecnologia di fusione a induzione può soddisfare le tue esigenze specifiche e guidare il tuo successo.

Guida Visiva

Prodotti correlati

- Fornace a Induzione Sottovuoto su Scala di Laboratorio

- Fornace a tubo da laboratorio ad alta temperatura da 1400℃ con tubo in allumina

- Fornace a muffola da 1800℃ per laboratorio

- Sistema di filatura per fusione a induzione sotto vuoto Forno ad arco

- Fornace per Trattamento Termico Sottovuoto e Fornace per Fusione a Induzione a Levitazione

Domande frequenti

- Qual è il ruolo della fusione a induzione sotto vuoto nell'acciaio Fe-20Cr-25Ni-Nb? Ottenere una lega di alta purezza di precisione

- Quali sono le tre fasi del processo di sinterizzazione del rivestimento del forno a induzione? Padroneggia la longevità del tuo forno

- Quale frequenza viene utilizzata per il riscaldamento a induzione? Seleziona l'intervallo giusto per la tua applicazione

- Le bobine di riscaldamento a induzione si surriscaldano? Comprendere le fonti di calore e le esigenze di raffreddamento

- Qual è l'obiettivo del forno a induzione? Ottenere una fusione del metallo pulita e precisa con elevata purezza

- Qual è l'intervallo di temperatura del forno di fusione a induzione? Trova il calore giusto per i tuoi metalli

- Come funziona un forno Inductotherm? Sfruttare l'induzione elettromagnetica per una fusione efficiente dei metalli

- Quali sono i componenti di un forno a induzione per fusione? Una guida ai sistemi principali